Analyse des Risques Machine : Exemple de Fraiseuse Industrielle

Recommandés

Cette analyse des risques examine une fraiseuse industrielle pour identifier les dangers potentiels, évaluer les risques associés, et proposer des mesures de prévention.

1. Identification de la Machine et de ses Composants

- Machine : Fraiseuse industrielle CNC (Commandes Numériques)

- Composants principaux : Broche, table de travail, moteur, écran de commande, câblages électriques, système de lubrification, carters de sécurité.

2. Description des Opérations

- Opérations : Découpe, perçage et fraisage de pièces métalliques.

- Fréquence d’utilisation : Quotidienne, plusieurs heures par jour.

- Opérateurs concernés : Techniciens de maintenance, opérateurs de machines-outils, responsables de production.

3. Identification des Dangers

| Dangers | Description |

|---|---|

| Dangers mécaniques | Parties mobiles (broche, table de travail) susceptibles de coincer ou blesser les mains de l’opérateur. |

| Risques électriques | Possibilité de court-circuit ou d’électrocution par les câblages défectueux ou mal isolés. |

| Projections de débris métalliques | Fragment de métal projeté durant le fraisage, pouvant blesser les yeux ou le visage. |

| Chaleur excessive | Surchauffe possible du moteur, augmentant les risques de brûlure. |

| Risques ergonomiques | Posture inadéquate ou prolongée, augmentant les troubles musculo-squelettiques. |

| Risques de glissades | Fuites de lubrifiant sur le sol autour de la machine. |

4. Évaluation des Risques

| Dangers | Gravité (1-5) | Probabilité (1-5) | Niveau de Risque | Description du Risque |

|---|---|---|---|---|

| Dangers mécaniques | 4 | 3 | Élevé | Risque élevé de blessures par coincement des mains. |

| Risques électriques | 5 | 2 | Modéré | Risque modéré d’électrocution en cas de mauvais câblage. |

| Projections de débris | 3 | 4 | Élevé | Risque d’atteinte oculaire ou faciale sans protection. |

| Chaleur excessive | 3 | 2 | Modéré | Risque de brûlure par contact avec le moteur chaud. |

| Risques ergonomiques | 2 | 3 | Faible | Risque de douleurs dues aux mauvaises postures. |

| Risques de glissades | 2 | 3 | Faible | Risque de chute à cause de lubrifiant sur le sol. |

5. Mesures de Prévention

| Dangers | Mesures de Prévention |

|---|---|

| Dangers mécaniques | Installer des carters fixes sur les parties mobiles. Utiliser un dispositif de commande à deux mains. |

| Risques électriques | Vérifier et isoler les câblages. Procéder à une maintenance préventive régulière. |

| Projections de débris métalliques | Fournir des lunettes de protection et des écrans de protection sur la machine. |

| Chaleur excessive | Ajouter des ventilateurs de refroidissement et isoler le moteur. Former les opérateurs aux zones chaudes. |

| Risques ergonomiques | Ajuster la hauteur de la machine et encourager des pauses régulières. |

| Risques de glissades | Installer des tapis antidérapants et vérifier les fuites de lubrifiant. |

6. Plan d’Action et Suivi

- Responsables : Manager de production et responsable sécurité.

- Fréquence de révision : Semestrielle.

- Actions supplémentaires :

- Vérification de la conformité des mesures avec les normes de sécurité.

- Mise à jour de la formation des opérateurs.

Pour minimiser les risques électriques autour des machines et dans les environnements industriels, il est essentiel de mettre en place des mesures de prévention et de protection spécifiques. Voici les principales pratiques pour réduire ces risques :

1. Mise à la Terre des Équipements

- Assurer que toutes les machines et appareils électriques sont correctement mis à la terre pour éviter les décharges électriques.

- Inspecter régulièrement les systèmes de mise à la terre pour s’assurer qu’ils sont en bon état et fonctionnels.

2. Isolation des Câbles et des Fils

- Utiliser des câbles de haute qualité avec une bonne isolation pour prévenir les courts-circuits et les décharges.

- Remplacer immédiatement les câbles usés, endommagés ou avec des fils apparents.

3. Dispositifs de Protection Contre les Surtensions

- Installer des disjoncteurs et des interrupteurs différentiels pour couper automatiquement l’alimentation en cas de surcharge ou de court-circuit.

- Utiliser des parafoudres pour protéger les machines sensibles aux fluctuations de tension.

4. Maintenance Régulière des Systèmes Électriques

- Programmer une maintenance préventive pour vérifier l’état des installations électriques, les connexions et les dispositifs de protection.

- Établir un calendrier de vérification des câblages, prises de courant et autres équipements.

5. Procédures de Verrouillage/Étiquetage (LOTO)

- Utiliser les procédures LOTO pour isoler les sources d’énergie électrique pendant les opérations de maintenance ou de réparation.

- Former les employés à suivre strictement les étapes de verrouillage et d’étiquetage pour prévenir tout démarrage accidentel.

6. Formation des Employés

- Former les travailleurs aux risques électriques et aux procédures de sécurité appropriées.

- S’assurer qu’ils comprennent comment réagir en cas de choc électrique et comment utiliser les équipements de protection.

7. Équipement de Protection Individuelle (EPI)

- Fournir des gants isolants, des lunettes de sécurité et, si nécessaire, des chaussures antistatiques pour les opérateurs travaillant avec des installations électriques.

- Vérifier que tous les opérateurs portent ces équipements lorsqu’ils travaillent sur ou à proximité de machines sous tension.

8. Zones d’Interdiction et Signalisation

- Marquer clairement les zones dangereuses autour des machines et indiquer les risques électriques avec des panneaux visibles.

- Restreindre l’accès aux équipements électriques à un personnel formé et autorisé.

9. Éviter l’Humidité dans les Zones Électriques

- S’assurer que les installations électriques sont protégées de l’eau et de l’humidité pour éviter les risques d’électrocution.

- Installer des dispositifs d’étanchéité et vérifier régulièrement les zones pour éviter les fuites d’eau.

10. Contrôles Avant Utilisation

- Vérifier les équipements et installations électriques avant chaque utilisation pour détecter les éventuels signes d’usure ou d’anomalie.

- Effectuer des tests de sécurité sur les machines pour confirmer leur bon fonctionnement.

Les capteurs jouent un rôle clé dans la sécurité des machines en détectant des situations dangereuses et en automatisant certaines réponses pour protéger les opérateurs. Voici les principaux types de capteurs utilisés dans les machines pour assurer la sécurité et améliorer les performances :

1. Capteurs de Proximité

- Fonction : Détectent la présence d’un objet ou d’une personne à proximité sans contact direct.

- Types courants : Capteurs inductifs (pour les objets métalliques), capacitifs (détectent les objets métalliques et non métalliques), et optiques.

- Utilisation : Arrêt automatique des machines lorsqu’un opérateur s’approche trop près.

2. Capteurs Photoélectriques

- Fonction : Utilisent un faisceau lumineux pour détecter les objets qui coupent ou reflètent ce faisceau.

- Types : Diffus (réflecteurs), barrière unidirectionnelle, et rétro-réfléchissant.

- Utilisation : Barrières immatérielles de sécurité pour arrêter la machine si le faisceau est interrompu par une présence.

3. Capteurs de Pression

- Fonction : Mesurent la pression dans les systèmes hydrauliques, pneumatiques, ou dans des machines utilisant des liquides ou des gaz.

- Types : Capteurs de pression manométrique, différentiel et absolu.

- Utilisation : Arrêt de la machine si la pression dépasse un seuil critique, protégeant contre les explosions ou surcharges.

4. Capteurs de Température

- Fonction : Surveillent la température pour éviter la surchauffe des moteurs ou des composants de la machine.

- Types : Thermocouples, capteurs à résistance (RTD), et capteurs infrarouges.

- Utilisation : Arrêt automatique de la machine en cas de surchauffe pour prévenir les incendies ou dommages matériels.

5. Capteurs de Vibration

- Fonction : Mesurent les vibrations pour détecter des anomalies dans le fonctionnement de la machine.

- Utilisation : Arrêt ou alerte en cas de vibrations anormales, signe d’usure ou de mauvais alignement.

6. Capteurs de Position

- Fonction : Détectent la position exacte des composants mobiles de la machine.

- Types : Capteurs de déplacement linéaire (LVDT), capteurs à effet Hall, et codeurs rotatifs.

- Utilisation : Synchronisation des mouvements de la machine, arrêt de sécurité en cas de désalignement.

7. Capteurs de Force et de Charge

- Fonction : Mesurent la force ou la charge appliquée sur une machine pour détecter des surcharges.

- Types : Jauges de contrainte, capteurs piézoélectriques.

- Utilisation : Protection contre les charges excessives, déclenchant l’arrêt de la machine si une limite de force est atteinte.

8. Capteurs Ultrasoniques

- Fonction : Émettent des ondes ultrasoniques et mesurent le temps de retour pour détecter des objets à distance.

- Utilisation : Détection de présence, surveillance des zones d’accès à la machine, arrêt en cas d’approche non sécurisée.

9. Capteurs de Gaz

- Fonction : Détectent la présence de gaz dangereux ou de fumées dans l’environnement de la machine.

- Types : Capteurs électrochimiques, infrarouges, semi-conducteurs.

- Utilisation : Arrêt de la machine en cas de détection de gaz dangereux pour prévenir les risques d’intoxication ou d’incendie.

10. Capteurs de Niveau

- Fonction : Mesurent le niveau de liquides ou de solides dans les réservoirs ou silos de la machine.

- Types : Capteurs capacitifs, ultrasoniques, et à flotteur.

- Utilisation : Contrôle des niveaux pour éviter les débordements ou arrêts en cas de niveaux bas dans les systèmes de lubrification.

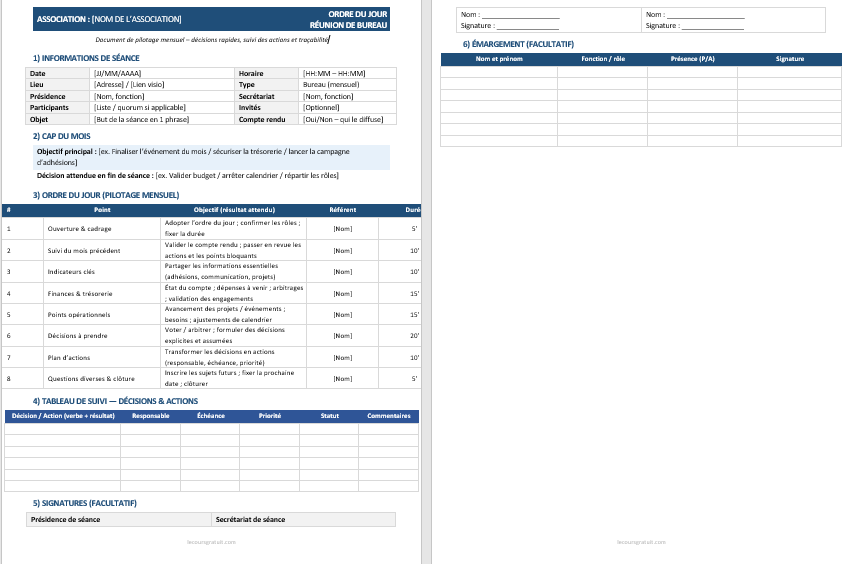

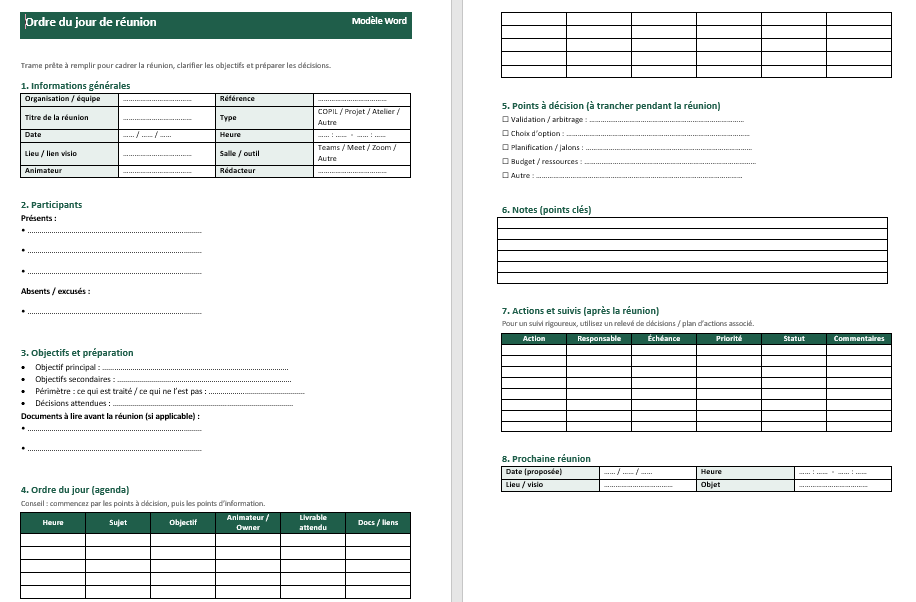

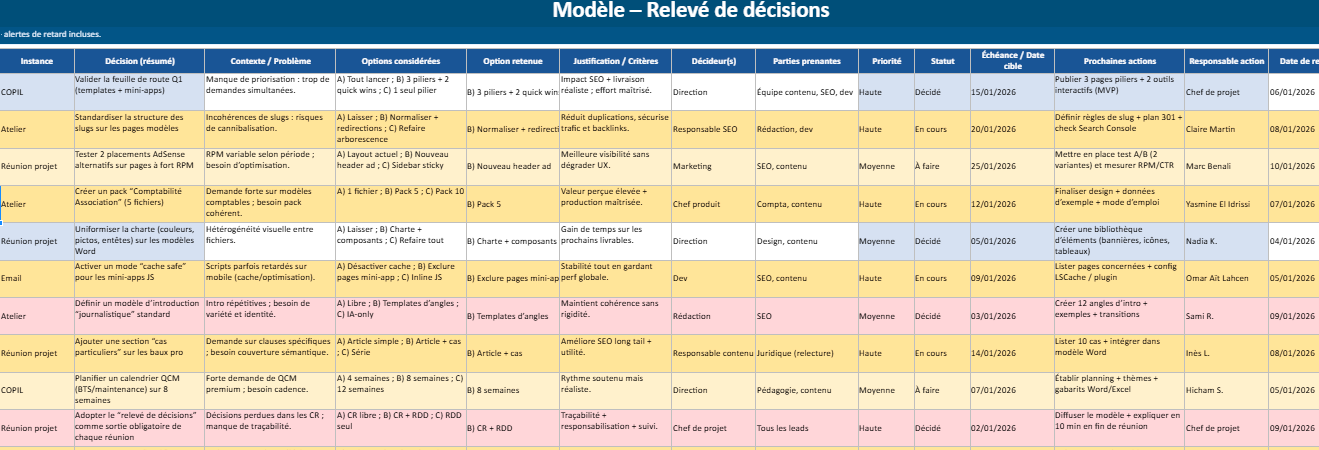

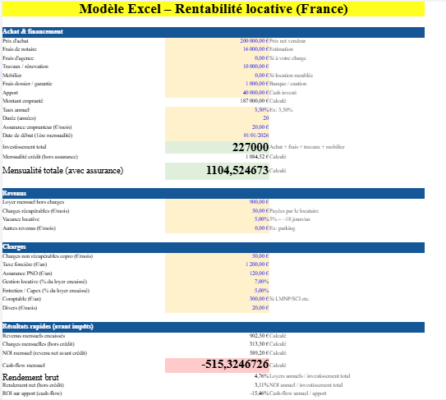

Fiche d’Analyse de Sécurité des Machines

Cette fiche Excel permet d’évaluer la sécurité des machines en fonction de différents critères, comme la présence de dispositifs de protection, l’accessibilité des arrêts d’urgence, et la conformité aux normes. Chaque critère est noté en termes de gravité et de probabilité, et un niveau de risque est calculé automatiquement.

La fiche inclut une mise en forme conditionnelle pour les niveaux de risque :

- Vert : Risque faible

- Jaune : Risque moyen

- Rouge : Risque élevé

Cette fiche est conçue pour aider à identifier les priorités en matière de sécurité et guider les actions correctives.