Comment choisir entre MTBF et MTTF ?

Recommandés

Améliorer la disponibilité des machines est crucial pour maximiser la productivité, réduire les coûts liés aux arrêts non planifiés, et prolonger la durée de vie des équipements. Voici des stratégies efficaces pour augmenter la disponibilité des machines :

1. Optimisation de la maintenance préventive

- Planifier des entretiens réguliers : Un programme de maintenance préventive bien planifié permet de vérifier régulièrement l’état des machines et de prévenir les pannes avant qu’elles ne surviennent.

- Utiliser des calendriers de maintenance : Planifiez les maintenances pendant les périodes de faible production pour minimiser les interruptions. Utilisez des outils de gestion pour organiser les interventions en fonction de l’historique des pannes.

- Surveiller les signes d’usure : Effectuez des inspections régulières pour identifier les signes d’usure ou de fatigue, comme les vibrations anormales, les bruits, la surchauffe, etc.

Exemple :

Dans une usine de production, en planifiant des entretiens mensuels sur les machines critiques, l’entreprise peut identifier et remplacer des pièces défectueuses avant qu’elles ne causent une panne.

2. Passage à la maintenance prédictive

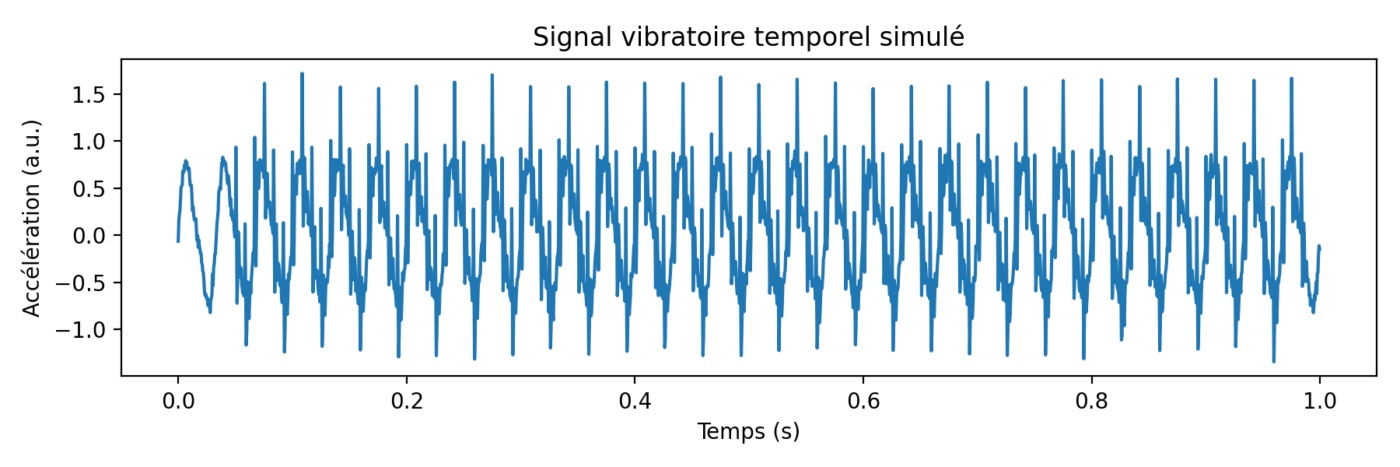

- Surveiller les données en temps réel : La maintenance prédictive utilise des capteurs et des technologies IoT (Internet des objets) pour surveiller en continu les machines. Ces capteurs captent des données sur la température, les vibrations, la pression, etc., pour détecter les anomalies avant qu’une panne ne se produise.

- Analyser les données historiques : Utilisez des logiciels d’analyse de données pour identifier des schémas de défaillance et prédire à quel moment la machine aura besoin d’une intervention. Cela permet de réduire les arrêts imprévus.

- Intervenir au moment optimal : En intervenant seulement lorsque des signes de défaillance apparaissent, vous évitez les entretiens inutiles tout en garantissant la disponibilité des équipements.

Exemple :

Dans une centrale énergétique, les capteurs surveillant les turbines peuvent détecter les changements de vibration indiquant un problème potentiel. L’équipe peut intervenir avant que la turbine ne tombe en panne, augmentant ainsi la disponibilité de l’équipement.

3. Réduire le MTTR (Mean Time To Repair)

- Améliorer la formation des techniciens : Les techniciens mieux formés peuvent diagnostiquer et résoudre les problèmes plus rapidement, réduisant ainsi le temps moyen de réparation (MTTR). Une connaissance approfondie des équipements permet d’optimiser les interventions.

- Standardiser les procédures de réparation : Mettre en place des procédures détaillées et standardisées pour chaque type d’équipement permet de gagner du temps en cas de panne. Les checklists de dépannage facilitent la résolution rapide des pannes.

- Garder des pièces de rechange à disposition : Un système de gestion des stocks efficace assure que les pièces de rechange critiques sont toujours disponibles pour les réparations, réduisant ainsi les délais d’attente.

Exemple :

Une usine qui optimise la gestion des stocks pour avoir toujours des pièces de rechange disponibles peut réduire les temps d’arrêt des machines de plusieurs heures à quelques minutes.

4. Gestion proactive des pièces de rechange

- Prévoir les besoins : Utilisez des analyses de pannes pour anticiper les besoins en pièces de rechange. Avoir les bonnes pièces en stock permet de minimiser le temps d’arrêt en cas de panne.

- Automatiser la gestion des stocks : Des logiciels de gestion des pièces de rechange peuvent suivre les niveaux de stock, envoyer des alertes lorsque des pièces critiques manquent, et automatiser les commandes de réapprovisionnement.

Exemple :

Une usine qui utilise un système de gestion automatique des pièces critique pour réapprovisionner en temps voulu, sans surcharger ses stocks, est mieux préparée pour intervenir en cas de panne inattendue.

5. Formation des opérateurs pour la maintenance autonome

- Former les opérateurs à l’entretien de base : Les opérateurs peuvent être formés pour effectuer des tâches simples de maintenance (nettoyage, lubrification, vérification des niveaux de fluides) et détecter des signes de défaillance potentielle. Cela permet de résoudre les petits problèmes avant qu’ils ne causent une panne majeure.

- Mettre en place des checklists : Fournir aux opérateurs des checklists pour les inspections de routine permet d’assurer que chaque machine est vérifiée régulièrement.

Exemple :

Dans une chaîne de production, former les opérateurs à effectuer de petites tâches de maintenance pendant les pauses réduit le besoin d’arrêts planifiés pour ces tâches, augmentant ainsi la disponibilité.

6. Analyser et améliorer en continu les processus de maintenance

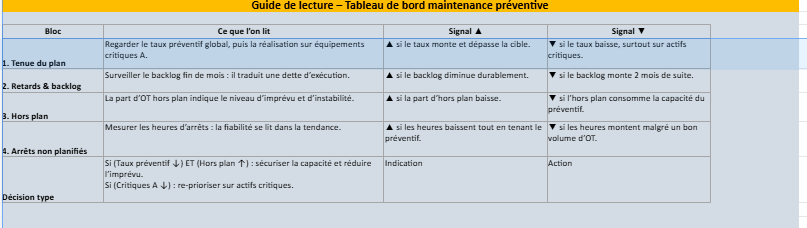

- Suivre les indicateurs de performance clés (KPI) : Suivez régulièrement des indicateurs comme le MTBF (Mean Time Between Failures), le MTTR et le taux de disponibilité pour identifier les points à améliorer.

- Auditer les interventions de maintenance : Effectuer des audits réguliers sur les interventions de maintenance permet de voir quelles actions ont été efficaces et d’identifier les domaines où les délais peuvent être réduits.

- Mettre en place un processus d’amélioration continue : Utilisez les données collectées pour ajuster et améliorer en permanence votre plan de maintenance. Mettez à jour les procédures et les intervalles de maintenance en fonction des retours d’expérience.

Exemple :

Une entreprise de fabrication qui analyse son MTBF et constate une augmentation des pannes liées à un composant spécifique peut ajuster son plan de maintenance pour inspecter ou remplacer ce composant plus souvent.

7. Optimiser l’utilisation des machines

- Éviter la surcharge des équipements : Utiliser les machines à pleine capacité en permanence peut accélérer leur usure. Assurez-vous que chaque machine est utilisée de manière appropriée et à des charges optimales pour éviter les pannes prématurées.

- Planifier les périodes de repos : Si possible, alternez les périodes d’utilisation des machines pour réduire le stress sur les équipements et leur permettre de « récupérer ».

Exemple :

Dans une usine textile, alterner l’utilisation de plusieurs machines pour éviter qu’elles ne fonctionnent constamment à pleine capacité permet de prolonger leur durée de vie et d’améliorer leur disponibilité.

8. Utiliser des outils de gestion de maintenance assistée par ordinateur (GMAO)

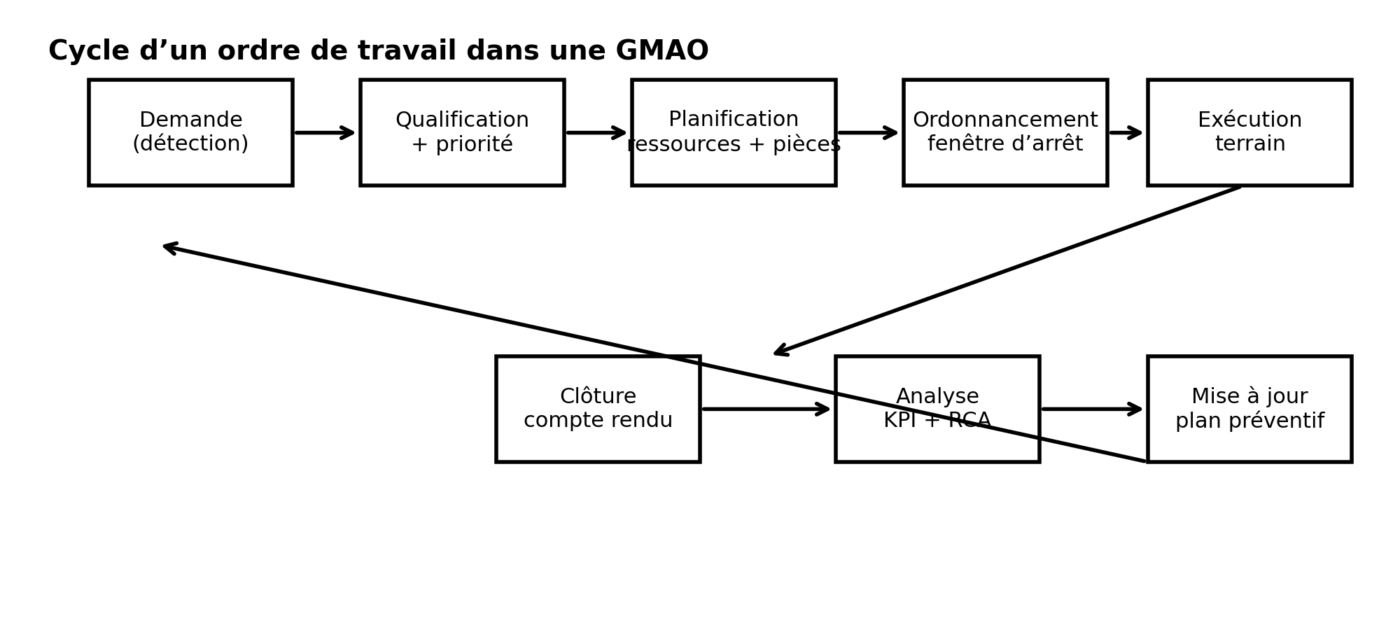

- Automatiser la gestion de la maintenance : Les logiciels GMAO permettent de planifier, suivre, et gérer efficacement les activités de maintenance. Ils peuvent envoyer des rappels pour les entretiens, suivre l’historique des pannes, et analyser les performances des équipements.

- Suivre les performances en temps réel : Ces outils permettent de suivre la performance des machines en temps réel et d’identifier les pannes potentielles avant qu’elles ne surviennent.

Exemple :

Une usine équipée d’un système GMAO peut facilement planifier la maintenance, suivre les données sur chaque machine, et intervenir de manière proactive pour maintenir la disponibilité à un niveau élevé.

9. Améliorer la conception des machines pour la maintenabilité

- Faciliter l’accès aux composants : Lors de la conception ou de l’achat d’équipements, privilégiez les machines dont les composants critiques sont faciles d’accès. Cela réduit le temps nécessaire pour effectuer des réparations.

- Utiliser des pièces standardisées : Standardiser les composants et pièces de rechange sur plusieurs machines permet de réduire la complexité et le temps d’arrêt lié à la recherche de pièces spécifiques.

Exemple :

Dans une usine agroalimentaire, les machines conçues avec des accès rapides pour remplacer des filtres ou des courroies permettent de réduire le temps nécessaire pour les réparations, augmentant ainsi la disponibilité.

Pour améliorer la disponibilité des machines, il est important de combiner plusieurs stratégies, comme la maintenance préventive et prédictive, la réduction du MTTR, la gestion proactive des pièces de rechange, et la formation des opérateurs. L’utilisation d’outils comme les logiciels GMAO et l’analyse continue des données permet d’optimiser les processus de maintenance et de garantir un taux de disponibilité élevé.