Modèle de Planning Maintenance TPM (Total Productive Maintenance)

Recommandés

Cet article examine un modèle de planning maintenance TPM dans Excel.

🔍 La maintenance est un aspect essentiel de la gestion de toute entreprise, qu’elle soit grande ou petite. Une approche efficace de la maintenance est cruciale pour garantir que les équipements et les machines fonctionnent de manière optimale, minimisant ainsi les temps d’arrêt coûteux et les interruptions de production. Le TPM, ou Total Productive Maintenance, est une méthodologie de gestion de la maintenance qui vise à améliorer la productivité, la qualité et la sécurité tout en réduisant les coûts. Dans cet article, nous explorerons ce qu’est le TPM et comment établir un planning de maintenance TPM efficace.

Qu’est-ce que le TPM ?

Le TPM est une philosophie de gestion de la maintenance qui a été développée au Japon dans les années 1960. Elle repose sur l’idée que la maintenance ne devrait pas être une activité réactive, mais proactive, visant à éliminer les pannes, les défauts et les gaspillages. Le TPM repose sur huit piliers fondamentaux :

- AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) : Cette méthode d’analyse permet d’identifier les défaillances potentielles des équipements et de déterminer leur impact sur la production.

- Les 5S : Le TPM encourage le maintien de l’ordre, de la propreté, de la standardisation, de la discipline et de la sécurité sur le lieu de travail.

- L’amélioration continue (Kaizen) : Le TPM incite à l’amélioration constante des processus de maintenance pour maximiser l’efficacité.

- La formation et le développement des compétences : Les membres de l’équipe de maintenance doivent être correctement formés et compétents pour effectuer leur travail de manière optimale.

- La gestion autonome (Jishu Hozen) : Les opérateurs sont encouragés à prendre en charge certaines tâches de maintenance de routine pour soulager l’équipe de maintenance principale.

- La maintenance planifiée : Le TPM encourage l’élaboration d’un planning de maintenance préventive basé sur la surveillance et l’entretien régulier des équipements.

- La maintenance préventive : Il s’agit de remplacer ou de réparer les pièces avant qu’elles ne tombent en panne.

- L’amélioration de la fiabilité : Le TPM vise à accroître la durée de vie et la fiabilité des équipements en éliminant les défaillances récurrentes.

Établir un planning de maintenance TPM efficace

La mise en place d’un planning de maintenance TPM efficace est essentielle pour tirer pleinement parti de cette philosophie de gestion. Voici les étapes clés pour y parvenir :

1. Identification des équipements critiques

Le premier pas consiste à identifier les équipements critiques qui ont un impact significatif sur la production. Ces équipements sont prioritaires pour la maintenance TPM.

2. Analyse AMDEC

Pour chaque équipement critique, effectuez une analyse AMDEC pour identifier les modes de défaillance potentiels, leurs effets et leur criticité. Cela aidera à déterminer les activités de maintenance préventive nécessaires.

3. Élaboration d’un plan de maintenance préventive

Sur la base de l’analyse AMDEC, élaborez un plan de maintenance préventive qui spécifie les tâches de maintenance à effectuer, leur fréquence et les responsabilités associées.

4. Priorisation des tâches de maintenance

Il est essentiel de prioriser les tâches de maintenance en fonction de leur importance et de leur urgence. Cela permettra d’optimiser l’utilisation des ressources disponibles.

5. Utilisation de logiciels de gestion de maintenance

L’utilisation de logiciels de gestion de maintenance peut grandement faciliter la planification et la gestion des activités de maintenance TPM. Ces outils permettent de suivre les calendriers de maintenance, les coûts et les performances des équipements.

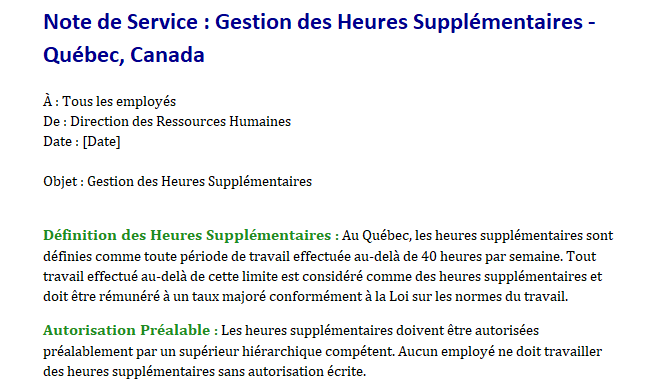

6. Formation et implication du personnel

Il est crucial de former le personnel à la méthodologie TPM et de les impliquer activement dans la mise en œuvre du plan de maintenance préventive.

7. Mesure des performances

Mettez en place des indicateurs de performance pour évaluer l’efficacité de votre plan de maintenance TPM. Les données recueillies vous permettront d’apporter des améliorations continues.

En conclusion, le TPM est une approche de gestion de la maintenance qui vise à maximiser la productivité tout en minimisant les coûts. L’établissement d’un planning de maintenance TPM efficace est essentiel pour atteindre ces objectifs. En suivant les étapes décrites ci-dessus, les entreprises peuvent améliorer leur efficacité opérationnelle et assurer une production stable et fiable.

Modèle standard de planning TPM

Un planning TPM (Total Productive Maintenance) varie en fonction de la nature et de la complexité des équipements de production, ainsi que des besoins spécifiques de chaque entreprise. Cependant, voici un modèle standard de planning TPM qui peut servir de point de départ pour l’élaboration d’un planning personnalisé :

Mois : [Mois de référence]

Équipement : [Nom de l’équipement ou de la machine]

Objectif du Mois : [Objectif de maintenance ou d’amélioration pour le mois]

| Semaine | Tâches de Maintenance Préventive | Responsable | Fréquence |

|---|---|---|---|

| Semaine 1 | Nettoyage et inspection visuelle | Opérateur | Hebdomadaire |

| Lubrification des pièces mobiles | Opérateur | Hebdomadaire | |

| Analyse AMDEC pour le mois | Responsable TPM | Mensuelle | |

| Semaine 2 | Vérification des capteurs et des alarmes | Technicien de maintenance | Mensuelle |

| Maintenance préventive spécifique (liste) | Technicien de maintenance | Trimestrielle | |

| Semaine 3 | Contrôle de l’étalonnage des instruments | Technicien de maintenance | Trimestrielle |

| Formation sur les bonnes pratiques TPM | Responsable Formation | Mensuelle | |

| Semaine 4 | Révision des procédures de maintenance | Responsable TPM | Mensuelle |

| Analyse des données de performance | Responsable TPM | Mensuelle |

Notes :

- Les tâches de maintenance préventive hebdomadaires sont effectuées par les opérateurs du poste de travail concerné.

- Les tâches de maintenance préventive mensuelles, trimestrielles ou spécifiques sont effectuées par l’équipe de maintenance ou les techniciens compétents.

- L’analyse AMDEC est réalisée une fois par mois pour évaluer les risques potentiels et les améliorations nécessaires.

- La formation sur les bonnes pratiques TPM est essentielle pour impliquer le personnel dans la gestion de la maintenance.

- La révision des procédures de maintenance garantit que les meilleures pratiques sont suivies en permanence.

- L’analyse des données de performance permet d’identifier les domaines nécessitant des améliorations.

Ce modèle de planning TPM peut être adapté en fonction de la complexité de votre équipement, de la fréquence de maintenance requise et des objectifs spécifiques de votre entreprise. Il est important de personnaliser le planning en fonction de vos besoins pour maximiser l’efficacité de la maintenance préventive et de l’amélioration continue.

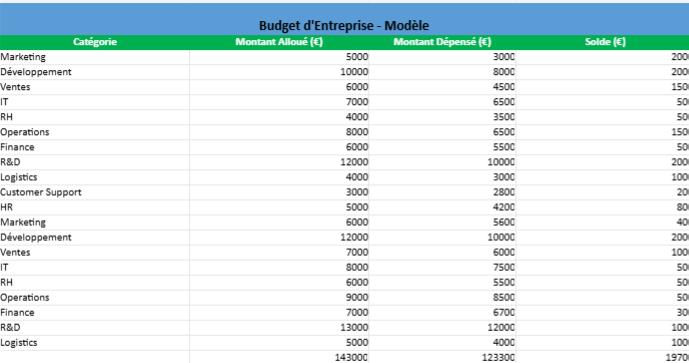

Opter pour une Gestion de la Maintenance Assistée par Ordinateur (GMAO) dans Excel : Conseils pour une Gestion Efficace

La maintenance est cruciale pour toute entreprise, qu’elle soit grande ou petite. Choisir Excel comme GMAO (Gestion de la Maintenance Assistée par Ordinateur) peut être une option viable, notamment pour les petites entreprises ou celles souhaitant une approche simple avant d’adopter un logiciel de GMAO complet. Toutefois, pour en tirer le meilleur parti, il est essentiel de prendre en compte plusieurs considérations. Voici ce qu’il faut faire lorsque vous optez pour Excel comme GMAO :

Définissez Vos Besoins Spécifiques

Avant de commencer, identifiez clairement les besoins spécifiques de votre entreprise en matière de gestion de la maintenance. Quels types d’équipements devez-vous suivre ? Quelles tâches de maintenance préventive sont nécessaires ? Quelles informations et rapports sont essentiels pour vous ? Cette compréhension préalable vous aidera à structurer votre GMAO Excel.

Créez une Feuille de Calcul Dédiée

Démarrez en créant une feuille de calcul Excel dédiée pour votre GMAO. Organisez cette feuille en utilisant des onglets ou des colonnes pour différentes catégories d’informations, telles que la liste des équipements, les tâches de maintenance, les plannings, les rapports, etc.

Développez une Liste d’Équipements

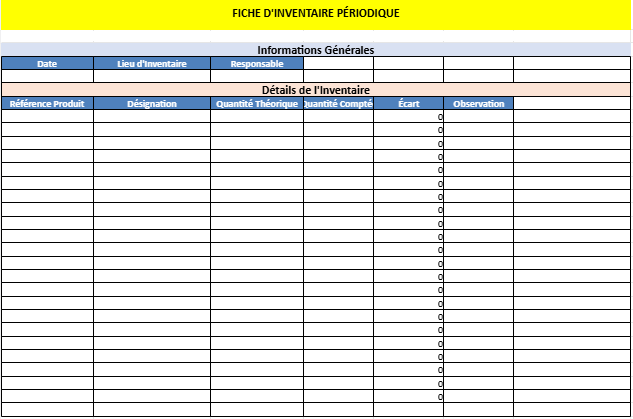

Établissez une liste complète de tous les équipements que vous souhaitez suivre. Incluez des détails tels que le nom de l’équipement, sa localisation, sa date d’achat, sa garantie, etc.

Planifiez les Tâches de Maintenance

Créez un calendrier de maintenance préventive en utilisant des fonctions Excel comme les filtres et les formules. Indiquez les dates auxquelles chaque tâche de maintenance doit être effectuée, en fonction des intervalles définis.

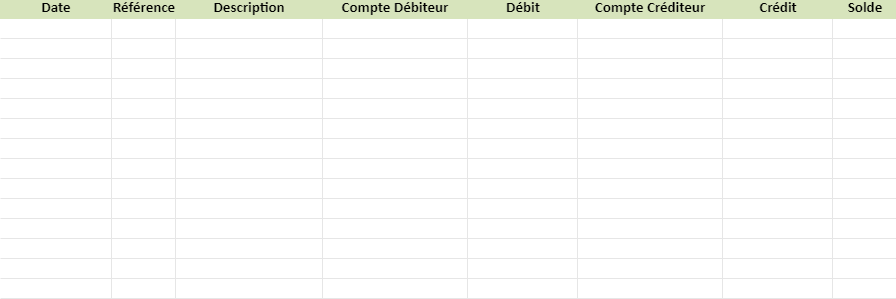

Suivez les Activités de Maintenance

Utilisez des colonnes pour enregistrer les activités de maintenance réalisées, y compris les dates, les détails de la maintenance, les coûts, etc. N’oubliez pas de noter les anomalies ou les problèmes détectés.

Créez des Rapports et des Tableaux de Bord

Excel offre la possibilité de générer des rapports et des tableaux de bord personnalisés à l’aide de graphiques, de graphiques et de tableaux croisés dynamiques. Concevez des outils de reporting pour évaluer l’état de la maintenance, les coûts et les performances.

Automatisez Autant que Possible

Utilisez les fonctionnalités d’Excel, telles que les listes déroulantes, les formules conditionnelles et les macros, pour automatiser certaines tâches répétitives, comme la mise à jour du planning ou la génération de rapports.

Assurez-vous de la Sauvegarde Régulière des Données

Excel ne propose pas de fonction de sauvegarde automatique, donc veillez à sauvegarder régulièrement vos données importantes pour éviter la perte d’informations critiques.

Formation du Personnel

Si plusieurs personnes sont responsables de la maintenance, assurez-vous qu’elles sont formées à l’utilisation de la GMAO Excel et à la manière de saisir les données de manière cohérente.

Évoluez avec le Temps

Gardez à l’esprit que l’utilisation d’Excel comme GMAO peut devenir limitée à mesure que vos besoins de maintenance évoluent. Soyez prêt à envisager une transition vers un logiciel de GMAO dédié si votre entreprise se développe ou si vous avez besoin de fonctionnalités plus avancées.

{pratique} 🔍

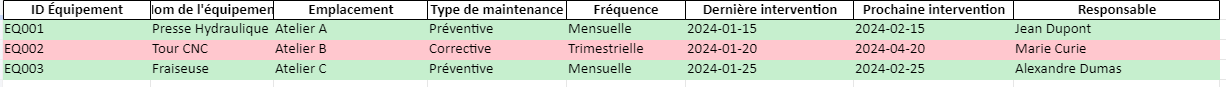

Pour créer un modèle de planning de maintenance TPM (Total Productive Maintenance) dans Excel, suivez ces étapes pour structurer votre document et le rendre facile à utiliser et à comprendre. Un tel modèle vous aidera à planifier et suivre les activités de maintenance préventive, corrective, et améliorative pour chaque équipement ou machine.

1. Structuration du Modèle

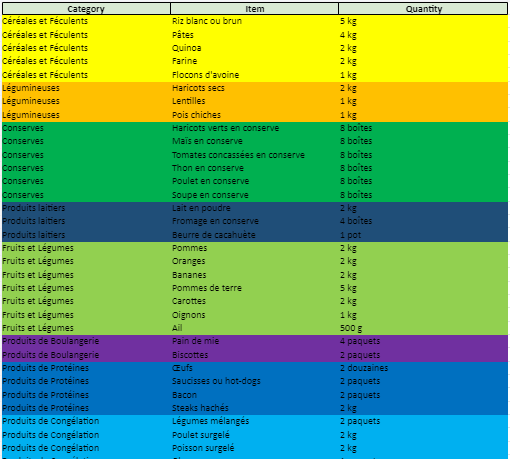

Feuille 1: Liste des équipements

- A1: « ID Équipement »

- B1: « Nom de l’équipement »

- C1: « Emplacement »

- D1: « Type de maintenance »

- E1: « Fréquence »

- F1: « Dernière intervention »

- G1: « Prochaine intervention »

- H1: « Responsable »

La Feuille 2: Planning de Maintenance

- A1: « Semaine » ou « Mois » (selon la périodicité choisie)

- Puis, créer des colonnes pour chaque équipement, avec l’ID ou le nom comme en-tête.

Feuille 3: Historique des interventions

- A1: « Date »

- B1: « ID Équipement »

- C1: « Type d’intervention »

- D1: « Description »

- E1: « Effectué par »

- F1: « Commentaires »

2. Remplissage des Données

- Liste des équipements: Entrez chaque équipement, son emplacement, le type de maintenance requise, la fréquence des interventions, la date de la dernière et de la prochaine intervention prévue, ainsi que le responsable de l’équipement.

- Planning de Maintenance: Utilisez des codes couleurs ou des symboles pour indiquer le type de maintenance prévue chaque semaine ou mois pour chaque équipement.

- Historique des interventions: Mettez à jour cette feuille à chaque intervention réalisée, en indiquant les détails de l’intervention.

3. Fonctionnalités Avancées

- Formules et Fonctions: Utilisez des formules pour calculer automatiquement les dates de prochaines interventions en fonction de la fréquence et de la dernière date d’intervention.

- Mise en Forme Conditionnelle: Appliquez de la mise en forme conditionnelle pour souligner les équipements nécessitant une intervention imminente ou en retard.

- Tableaux Croisés Dynamiques: Créez des tableaux croisés dynamiques pour analyser les données d’intervention, comme le nombre d’interventions par type ou par équipement.

- Graphiques: Utilisez des graphiques pour visualiser la fréquence des interventions, les types de maintenance les plus courants, ou le temps passé sur chaque type de maintenance.

4. Automatisation avec VBA

Pour automatiser certaines tâches, comme la mise à jour des dates de prochaine intervention ou l’envoi de rappels, vous pouvez utiliser VBA. Par exemple, vous pouvez écrire un script qui vérifie quotidiennement les dates de prochaine intervention et envoie un email de rappel au responsable si une date approche.

Conclusion

Ce modèle est un point de départ. Vous pouvez l’ajuster en fonction des besoins spécifiques de votre organisation et de la complexité de votre parc machines. La clé d’un système TPM efficace est la régularité de la mise à jour des données et l’engagement de toute l’équipe à suivre le planning établi.

En conclusion, utiliser Excel comme GMAO est une option viable pour les petites entreprises, mais elle nécessite une planification minutieuse, une organisation structurée et une gestion attentive des données pour garantir son efficacité à long terme dans la gestion de la maintenance.