Planning de Production Hebdomadaire dans Excel : Pilotage des Équipes Industrielles

Recommandés

Télécharger un modèle de Planning de Production Hebdomadaire dans Excel ( automatisé ) ⬇️

Gérer une unité de production industrielle avec efficacité ne se limite pas à l’approvisionnement des matières premières ou à la maintenance des machines. C’est aussi — et surtout — la capacité à structurer les activités humaines dans le temps, en tenant compte des contraintes de capacité, des volumes à produire, des compétences disponibles et des aléas du quotidien.

Le planning de production hebdomadaire, lorsqu’il est correctement conçu et suivi, devient le cœur du pilotage opérationnel. Il permet non seulement de visualiser les tâches par poste et par équipe, mais également de mesurer les performances réelles et d’ajuster les ressources en temps réel.

Objectifs du Planning de Production des Équipes d’une Unité de Production Industrielle

Le pilotage d’une production hebdomadaire repose sur plusieurs enjeux synchronisés :

- Orchestrer les flux humains et techniques avec précision

- Distribuer les charges de travail équitablement entre équipes

- Garantir l’atteinte des volumes cibles de production

- Anticiper les écarts de rendement ou de cadence

- Assurer la conformité avec les règles RH (temps de pause, sécurité, durée légale du travail)

Un planning clair, lisible et dynamique devient alors un levier de productivité autant qu’un outil de prévention des dérives.

Structuration optimale d’un Planning de Production Hebdomadaire

Pour être utile, un planning ne doit pas être une simple grille horaire, mais une base de données opérationnelle, renseignée avec soin et connectée à la réalité terrain.

Les éléments indispensables à intégrer :

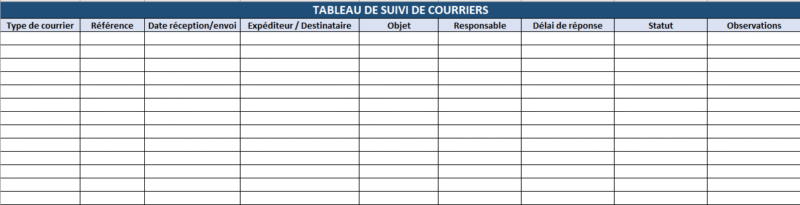

| Élément | Description |

|---|---|

| Jour / Date | Découpage du planning par jour de semaine |

| Poste de travail | Ligne, machine, cellule ou atelier affecté |

| Opération prévue | Type d’action (assemblage, soudure, contrôle, etc.) |

| Équipe assignée | Nom ou type d’équipe (Jour, Nuit, A, B…) |

| Heures de début / fin | Horaires exacts d’exécution prévue |

| Durée prévue (calculée) | Automatiquement calculée via la différence horaire |

| Quantité à produire | Volume cible à réaliser pour la période |

| Quantité réelle produite | Mesurée après exécution |

| Écart de production (%) | Indicateur clé : [(Réalisé – Planifié) / Planifié] |

| Validation managériale | Suivi de complétude via case à cocher |

Un fichier bien conçu permet d’automatiser les calculs de durée et d’écarts, tout en laissant une souplesse de saisie aux équipes pour reporter les aléas ou adapter le planning en cours de semaine.

⚙️ Spécificités RH : Temps de travail, rotation et productivité

D’un point de vue RH, ce type de planning permet :

- De vérifier la charge horaire par opérateur

- D’éviter les heures supplémentaires non autorisées

- De documenter les temps morts ou rendements dégradés

- D’équilibrer la charge entre équipes (notamment en rotation ou en 3×8)

Chaque ligne de planning est aussi une trace d’activité utile pour les audits, la paie, ou le dialogue social.

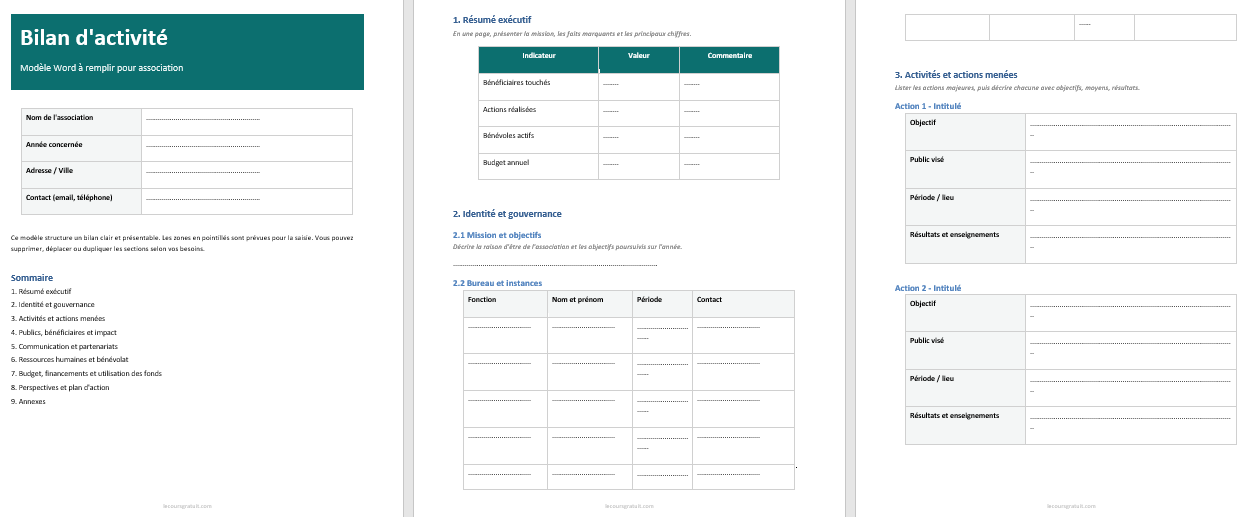

Analyse et visualisation : au-delà du tableau, un tableau de bord

L’efficacité du planning ne se limite pas à sa conception. Il prend toute sa valeur lorsqu’il est exploité pour piloter la performance.

Un bon fichier de planning de production hebdomadaire doit permettre :

- Une synthèse des écarts de production par équipe

- Une visualisation graphique des rendements par poste

- Des alertes simples sur les zones de sous-performance

- La mise en lumière des opérations à réviser (maintenance, réorganisation…)

Exemples d’indicateurs extraits :

- Taux de réalisation par poste (en %)

- Moyenne de production par heure et par équipe

- Durée moyenne par tâche

- Taux de tâches validées vs en attente

Ces éléments peuvent ensuite être intégrés dans un rapport hebdomadaire de performance, partagé en réunion d’équipe ou envoyé automatiquement par mail.

Pourquoi une approche hebdomadaire ?

Travailler à l’échelle hebdomadaire permet de :

- Conserver une réactivité tactique en cas d’imprévu (panne, absence, non-conformité)

- Anticiper les charges de la semaine suivante (maintenance, changement de série…)

- Synchroniser les fonctions support (qualité, logistique, maintenance)

- Donner une visibilité courte mais actionnable aux équipes de terrain

L’hebdo est le bon compromis entre la planification long terme (souvent rigide) et le pilotage journalier (souvent réactif et dispersé).

Une approche orientée utilisateur et autonomie des équipes

Dans l’unité de production industrielle, ce planning devient un outil partagé entre :

- Le responsable d’atelier

- Le coordinateur de production

- Le chef d’équipe

- Les opérateurs eux-mêmes, qui doivent s’y référer et le mettre à jour

Sa lisibilité, ses couleurs, la facilité à comprendre les priorités ou les postes à couvrir jouent un rôle déterminant. Il s’agit donc aussi d’un outil managérial de responsabilisation.

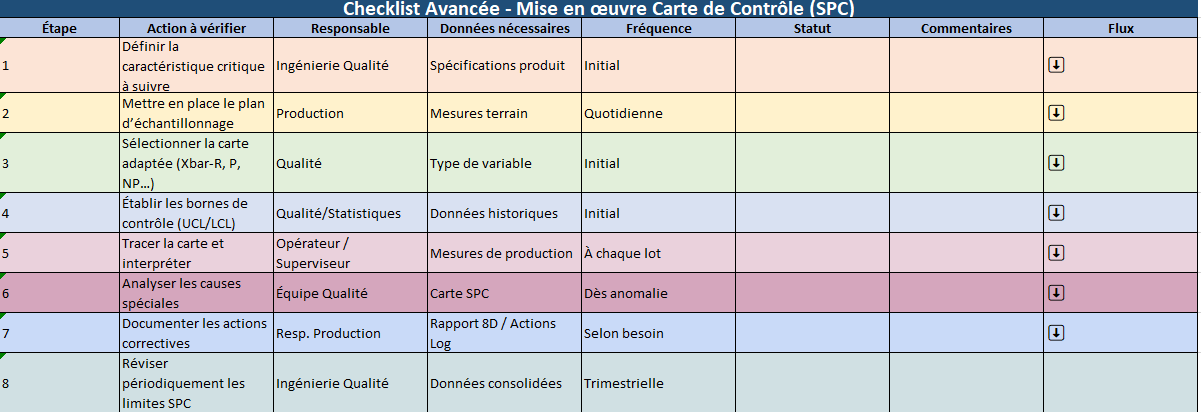

Fichier intelligent : calculs automatiques et filtres dynamiques

Un modèle Excel avancé intègre désormais :

- Des formules intégrées pour la durée prévue

- Le calcul automatique de l’écart de production

- Des cases à cocher pour la validation des tâches

- Des filtres par poste ou par opération

- Un tableau de bord graphique avec taux moyen par équipe, ligne ou action

Tout cela sans macro, afin de rester compatible avec les standards internes, les solutions cloud ou les logiciels RH.

Cas d’usage : exemple d’un modèle prêt à l’emploi

Le fichier proposé ici intègre :

- Plusieurs feuilles hebdomadaires (Semaine 1 à 3)

- Des données simulées réalistes (plages horaires, quantités, postes)

- Un tableau de bord centralisé avec :

- Moyenne d’écart par équipe

- Moyenne par poste de travail

- Moyenne par opération

- Graphiques dynamiques et interactifs

Ce modèle permet une personnalisation rapide, et reste lisible même pour des opérateurs peu familiers d’Excel. Il peut évoluer vers une gestion multi-site ou s’intégrer à des outils GMAO ou MES.

Le planning de production hebdomadaire comme levier de performance intégrée

Le planning de production des équipes d’une unité de production industrielle est bien plus qu’un tableau. Il est à la fois :

- Un outil RH de pilotage des ressources

- Un outil industriel de maîtrise des volumes

- Un outil managérial de coordination d’équipe

- Un outil analytique d’amélioration continue

En le structurant avec des calculs, des filtres et des tableaux de bord clairs, vous transformez une simple feuille de calcul en véritable cockpit de production.

Décomposition des Calculs et Critères de Planification de Production dans les Unités Industrielles

Ci-après une décomposition détaillée des calculs et critères de planification de production dans les unités industrielles. Cette analyse, conçue pour les professionnels du pilotage industriel et des fonctions RH-Facilities, vise à structurer la logique qui sous-tend un planning de production hebdomadaire efficace, que ce soit sur Excel, dans un MES ou tout autre outil de planification.

⚙️ 1. Calculs Techniques dans la Planification de Production

a. Calcul de la durée d’exécution (par tâche ou opération)

🧮 Formule Excel := (Heure Fin - Heure Début) * 24 → Résultat en heures

Ce calcul permet de :

- Visualiser la durée d’occupation d’un poste

- Éviter les surcharges horaires

- Alimenter les indicateurs de productivité par poste

Format requis :

Heure DébutetHeure Findoivent être en format horaire (hh:mm)

b. Capacité horaire disponible par poste / équipe

🧮 Capacité horaire brute = Nombre d’heures disponibles par équipe × Nombre de postes de travail actifs

🧮 Capacité nette = Capacité brute – (temps d’arrêt prévu + pauses réglementaires)

Permet de définir le nombre de tâches maximum planifiables, en tenant compte des créneaux disponibles.

c. Calcul de la quantité à produire

🧮 Quantité à produire =Objectif hebdo / nombre de jours travaillés

Peut être ajusté par :

- Le taux de rendement de la ligne

- Les changements de série

- Le taux de rebut historique

Objectif : lisser la charge et répartir l’effort sur la semaine.

d. Calcul du rendement réel

🧮 Rendement par poste / jour =(Quantité Réalisée) / (Durée Réelle en heures)

🧮 Unité : pièces/heure ou % vs objectif

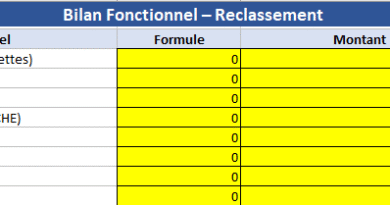

e. Calcul de l’écart de production

🧮 Formule Excel := (Quantité Réalisée – Quantité Planifiée) / Quantité Planifiée

Permet d’évaluer l’écart en %, à la hausse (surproduction) ou à la baisse (sous-performance).

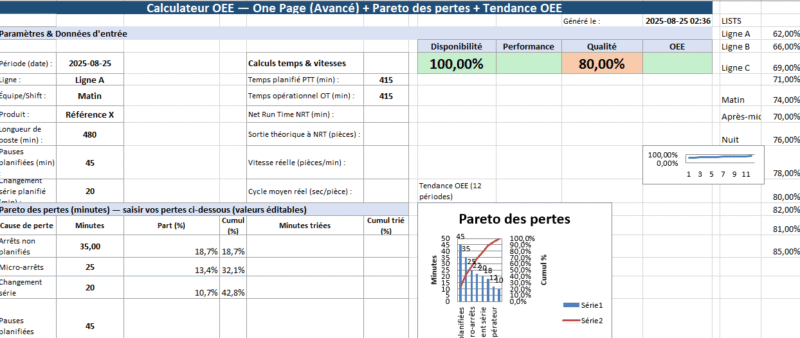

f. Productivité horaire standardisée (OEE simplifié)

🧮 Indicateur simplifié (hors arrêts machines) :

Productivité = (Quantité Réalisée * Temps Standard Unitaire) / Temps Réel PasséEx : 120 pièces à 4 min/pièce → 8h productives.

Si temps réel = 9h → Productivité = 8 / 9 = 88.9 %

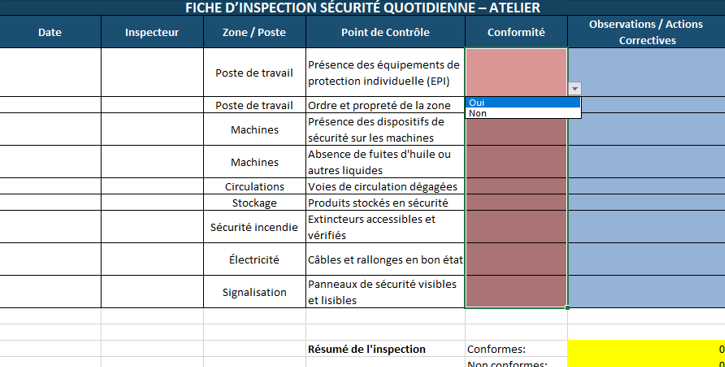

2. Critères de Planification : Techniques, RH, Opérationnels

🏭 a. Contraintes Machines & Postes

- Capacité nominale par poste (exprimée en pièces / heure)

- Disponibilité des équipements (arrêts planifiés, maintenance)

- Temps de setup / changement de série

- Limites d’affectation (machine dédiée à un seul produit)

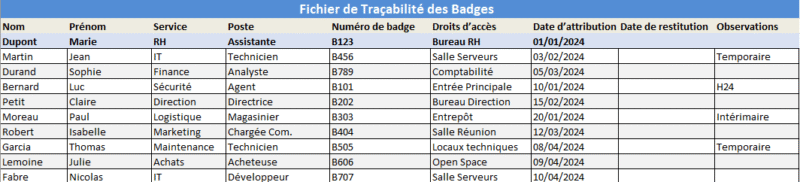

👥 b. Contraintes RH

- Compétences requises par opération (polyvalence, habilitations)

- Respect de la durée légale (ex : 35h/semaine, 10h max/jour)

- Rotation d’équipes (2×8, 3×8, week-end)

- Disponibilité réelle (absences, congés, intérim)

c. Logique de priorité de fabrication

- FIFO (First In, First Out)

- Lancement en fonction de la pénurie en stock client

- Priorisation des ordres liés à des produits critiques ou urgents

- Gestion du stock tampon (produire à flux tiré ou poussé)

d. Contraintes Qualité / Process

- Délai de refroidissement, stabilisation ou contrôle

- Contrôle qualité à chaud ou à froid

- Cycle long avec interruption interdite (opérations continues)

- Obligation de traçabilité (n° de lot, opérateur, ligne)

📦 e. Contraintes Logistiques / Disponibilité matières

- Matières premières en stock ou en cours de livraison

- Juste-à-temps avec fournisseurs externes

- Dépendance à une opération amont ou à une livraison interne

3. Critères de Séquencement sur un Planning Hebdomadaire

| Critère | Effet sur le planning |

|---|---|

| Ordre logique des opérations | Affecte la chronologie (ex : usinage → lavage) |

| Sérialisation / regroupement | Favorise la continuité de tâche par opérateur |

| Réduction des setups | Séquence les tâches similaires ensemble |

| Charge équilibrée | Évite les creux ou pics journaliers |

| Prise en compte des imprévus | Laisse des plages tampons ou de réserve |

4. Recommandations pour structurer votre modèle de planning Excel

Un bon modèle doit inclure :

Colonnes essentielles :

- Date

- Heure début / fin

- Équipe

- Opération

- Quantité prévue / réalisée

- Durée automatique

- Écart calculé

- Case à cocher : tâche validée ou non

Indicateurs clés à extraire :

- Productivité par poste (pièces/h)

- Écart de production par jour

- Total d’heures travaillées vs planifiées

- Répartition charge réelle / théorique

Outils à intégrer :

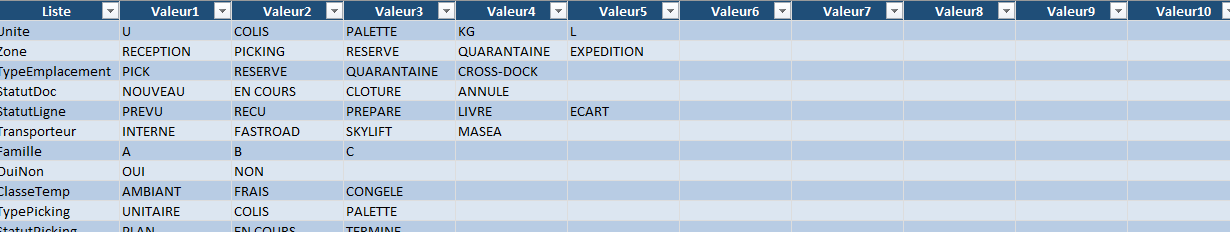

- Menus déroulants (poste, opération, priorité)

- Graphiques (écart % par poste ou équipe)

- Feuille de synthèse automatique