Plan industriel et commercial (PIC) : Modèle Excel Simplifié One Page -le cadre qui transforme la prévision en décision

Recommandés

Le plan industriel et commercial (PIC) — aussi appelé S&OP — est un rituel mensuel qui aligne Ventes, Opérations et Finance sur un horizon de 12 à 24 mois. Concrètement, il relie la demande prévue aux capacités réelles, aux stocks, aux coûts et aux objectifs de marge.

Formulé simplement : le plan industirel et commercial PIC convertit une prévision en choix d’offre (capacité interne, heures supplémentaires, sous-traitance) et en engagement de service.

Pourquoi le Plan industriel et commercial PIC est devenu incontournable

- Volatilité de la demande : promotions, saisonnalité, ruptures fournisseurs.

- Contraintes opérationnelles : goulots, calendriers, maintenance.

- Pression financière : marge, cash immobilisé dans les stocks, pénalités de service.

- Décisions transverses : le marketing promet, l’usine livre, la finance arbitre — il faut un lieu unique pour décider.

Le processus PIC en 6 étapes

- Consolider la demande

Prévisions statistiques + intelligence terrain (commerciaux, marketing). Suivre MAPE/WAPE et le biais. - Qualifier l’offre

Capacité interne par famille, calendrier, rendements, temps d’arrêt. - Définir les tampons

Stock de sécurité ou temps de sécurité selon la variabilité et les délais. - Construire des scénarios (A/B/C)

Combinaisons d’heures supp (OT) et de sous-traitance, avec leurs coûts. - Arbitrer en comité PIC

Choisir le scénario qui maximise la marge en respectant les cibles de service et le cash. - Exécuter & boucler (S&OE)

Suivre les écarts vs plan, déclencher des contre-mesures, réviser les hypothèses.

Les données qui font la différence

- Demande : commandes fermes + prévisions par famille de produits.

- Capacité : heures machines, TRS/OEE, goulots, sous-traitants disponibles.

- Stocks : stock initial, stock de sécurité, lead times, contraintes d’appro.

- Économie : prix, coûts variables, coûts fixes, pénalités, remises.

- Règles de service : OTD/OTIF, priorités clients/produits.

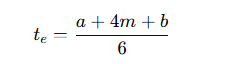

Les formules PIC (sans jargon)

- Production = Capacité interne + (Capacité × OT%) + Sous-traitance

- Stock fin = Stock début + Production − Demande

- Backlog = MAX(0 ; −Stock fin)

- Servi (u) = Demande − Backlog

- Service (%) = Servi / Demande

- CA (€) = Servi × Prix ; Marge (€) = CA − (Servi × Coût variable) − Coût fixe

Les 5 KPI à mettre sous les yeux du comité

- Service (%) par famille vs cible.

- Backlog (reste à livrer) — niveau et pics.

- Stock fin & écart vs stock de sécu (risque de rupture/sur-stock).

- Marge totale (€) et marge par famille.

- Dépendance OT/Subco (soutenabilité RH & fournisseurs).

Rôles et gouvernance

- Ventes/Marketing : entretiennent la demande et qualifient les événements (promos, lancements).

- Opérations/Indus : modélisent la capacité, les goulots et les leviers OT/Subco.

- Achats : sécurisent la sous-traitance et les approvisionnements.

- Finance : calcule marge et cash, challenge les hypothèses.

- Direction : arbitre, gèle le plan et tranche les priorités.

Trois erreurs fréquentes (et leurs parades)

- Confondre prévisions et commandes → séparer les flux ; mesurer MAPE et biais.

- Capacité “moyenne” irréaliste → raisonner par goulot et par calendrier (arrêts, maintenance).

- Sur-stocker pour sécuriser → piloter l’écart vs stock de sécu et le cash immobilisé.

Exemple éclair (cas générique)

Une entreprise de pièces techniques constate un pic au T4.

- Scénario A : +10% OT d’octobre à décembre, pas de sous-traitance → service 96%, marge +X.

- Scénario B : OT modéré + sous-traitance 15% en novembre → service 98%, marge +X−Y mais stock plus bas.

Décision PIC : B si la cible de service est non négociable ; A si le coût de pénalité est faible et la marge prioritaire.

Check-list express « bon PIC »

- Horizon 12–24 mois ; cadence mensuelle + pré-PIC hebdo.

- Scénarios A/B/C chiffrés (service, marge, stock, cash).

- KPI visibles en un écran ; alertes sur stock fin négatif.

- Règles claires de time fences (zones gelée/planifiée/libre).

- Boucle S&OE pour corriger les écarts en cours de mois.

- PIC vs MPS/MRP ? Le PIC (S&OP) décide quoi produire par familles sur 12–24 mois. Le MPS décline par références (semaines) et le MRP calcule composants et ordres.

- Faut-il un outil dédié ? Excel suffit pour démarrer ; à l’échelle, un module S&OP/APS apporte la robustesse (workflows, scénarios multiples, traçabilité).

- Comment fixer le stock de sécu ? À partir de la variabilité (σ), du délai et du niveau de service cible ; on peut aussi utiliser un temps de sécurité si le tampon en délai est plus pertinent.

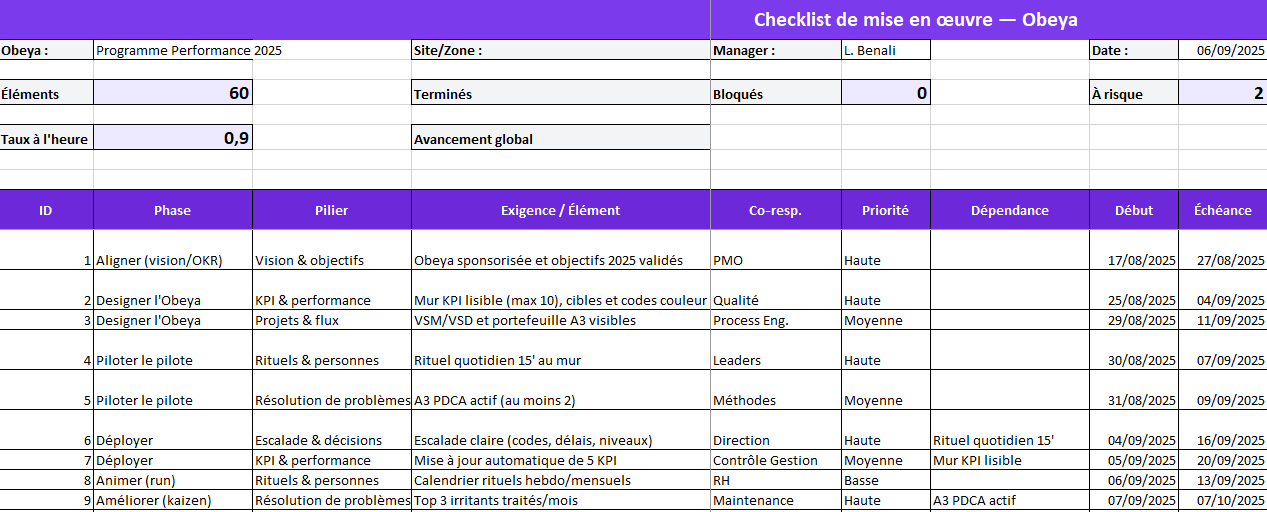

Plan industriel & commercial — Dashboard unique : Modèle Excel Simplifié One Page

La notice du modèle Excel “one-page” PIC :

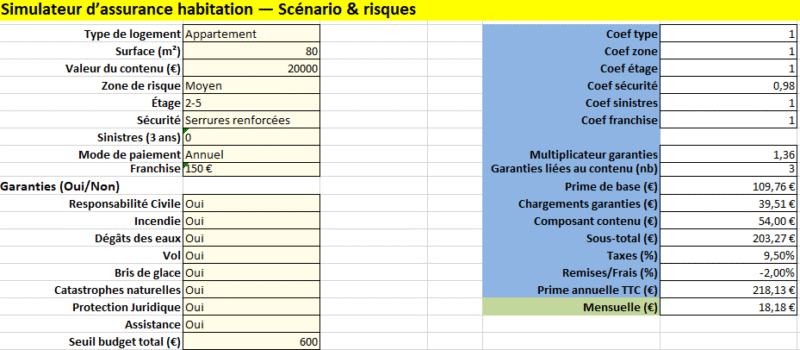

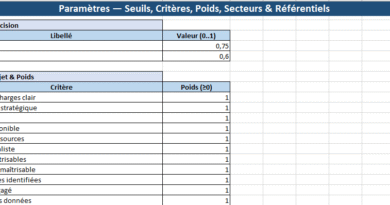

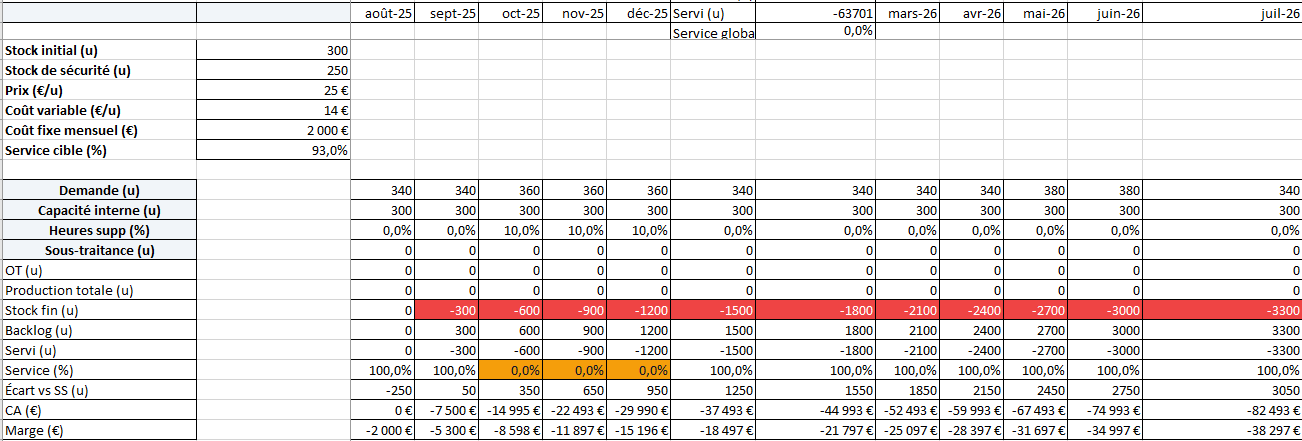

1) Objet

Aider à arbitrer Demande vs Offre sur 12 mois en une seule feuille, avec stocks, service et impact € visibles instantanément.

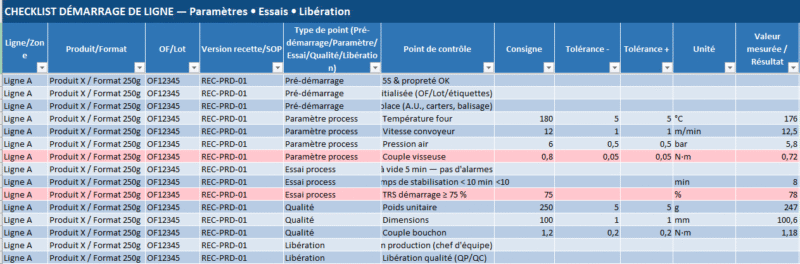

2) Contenu (une seule feuille)

Feuille : PIC_OnePage

- Bandeau haut

- B3 = Mois de départ (auto : mois en cours).

- Note d’usage à droite.

- Ligne d’en-têtes C:N = mois dynamiques via

EOMONTH($B$3;0…11).

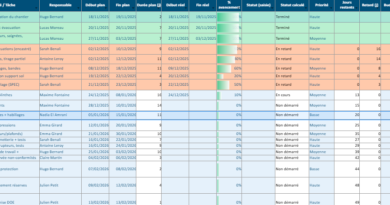

- 3 blocs “Famille” (FAM_A / FAM_B / FAM_C)

Chaque bloc (22 lignes) contient :- Paramètres (col. A–B) :

Stock initial, Stock de sécurité, Prix (€/u), Coût variable (€/u), Coût fixe mensuel (€), Service cible (%). - Entrées mensuelles (12 colonnes, C→N) :

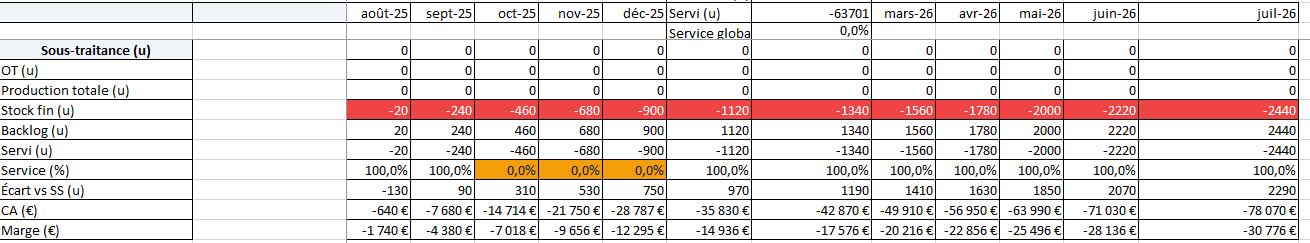

Demande (u), Capacité interne (u), Heures supp (%), Sous-traitance (u). - Sorties calculées :

OT (u), Production totale (u), Stock fin (u), Backlog (u),

Servi (u), Service (%), Écart vs SS (u), CA (€), Marge (€). - Alertes visuelles :

- Stock fin < 0 en rouge.

- Service < cible en rouge ; entre cible et cible + 5 pts en jaune.

- Paramètres (col. A–B) :

- KPIs agrégés (H3:I9) :

Demande (u), Servi (u), Service global (%), Backlog total (u), CA total (€), Marge totale (€).

3) Formules clés (par ligne)

- OT (u) = Capacité × OT %.

- Production = Capacité + OT + Sous-traitance.

- Stock fin = (Stock fin du mois-1 ou Stock initial au M1) + Production − Demande.

- Backlog =

MAX(0 ; −Stock fin). - Servi (u) = Demande − Backlog.

- Service (%) =

Servi / Demande(protégé si Demande=0). - Écart vs SS = Stock fin − Stock de sécurité.

- CA (€) = Prix × Servi.

- Marge (€) =

(Prix − Coût variable) × Servi − Coût fixe mensuel.

4) Mise en route (2 minutes)

- Ajuste B3 si besoin (mois de départ).

- Pour chaque famille, saisis les paramètres (col. B).

- Renseigne, par mois, Demande, Capacité, OT %, Sous-traitance.

- Lis les résultats (production, stocks, service, €) + la boîte KPI (H4–H9).

5) Design & impression

- Format paysage, 1 page (mise à l’échelle activée).

- Volet figé sur la première ligne d’en-têtes (navigation confortable).

6) Personnalisation rapide

- Plus de familles : duplique un bloc de 22 lignes (intitulé “Famille — …”), puis étends les sommes des KPIs (I4:I9) pour inclure les nouvelles lignes.

- Monnaie : change le format monétaire des colonnes “CA / Marge”.

- Seuil service : adapte “Service cible (%)” par famille (col. B).

7) Limites assumées

- Modèle volontairement compact (pas de scénarios A/B intégrés, pas de graphes) — parfait pour un cadrage rapide.

- Les KPIs agrégés sont paramétrés pour 3 familles : si tu en ajoutes, n’oublie pas d’étendre les plages de sommes.

18 cas particuliers fréquents en PIC, chacun avec : quand ça arrive, ce qu’on décide, comment le simuler, les pièges/KPIs :

1) Forte saisonnalité

- Quand : pics T4, soldes, Ramadan, rentrée scolaire.

- Décision : lisser la prod, créer un stock d’anticipation, limiter promos.

- Simulation : monter Demande sur les mois de pic, augmenter Capacité/OT + SS 1–2 mois avant.

- À surveiller : écart vs SS, backlog au pic, rotations.

2) Lancement (NPI)

- Quand : nouvelle réf/famille.

- Décision : rampe progressive, seuil de service plus bas au départ.

- Simulation : ajouter une famille, Demande en rampe, Capacité contrainte, Service cible temporairement réduit.

- À surveiller : biais de prévision, scrap, marge réelle.

3) Fin de vie (EOL/obsolescence)

- Quand : substitution produit.

- Décision : couper le SS, écouler le stock, limiter achats.

- Simulation : baisser SS à 0, Demande décroissante, Prix potentiellement en baisse.

- À surveiller : sur-stock final, cash immobilisé.

4) Rupture fournisseur / délai allongé

- Quand : incident logistique, quota allocation.

- Décision : sécuriser via temps de sécurité ou SS+, substituer, sous-traiter.

- Simulation : augmenter SS, ajouter Sous-traitance (u), réduire Capacité si composant manquant.

- À surveiller : backlog total, service vs cible, coût Subco si modélisé.

5) Goulot temporaire (maintenance, panne)

- Quand : TRS bas, arrêt planifié.

- Décision : OT avant/après, sous-traitance ponctuelle, re-séquencer.

- Simulation : baisser Capacité le mois d’arrêt, augmenter OT % les mois adjacents, ajouter ST (u).

- À surveiller : stock fin < 0 (alerte rouge), service.

6) Fermeture usine (congés)

- Quand : fermeture estivale.

- Décision : constituer stock d’anticipation.

- Simulation : Capacité=0 pendant la fermeture, monter Capacité/OT avant, SS renforcé.

- À surveiller : stock max pré-fermeture, cash.

7) Promotion / événement marketing

- Quand : promo nationale / client clé.

- Décision : arbitrer coût de service vs marge promo.

- Simulation : pic de Demande sur 1–2 mois, Prix réduit, OT/Subco ciblé.

- À surveiller : marge (€), service ponctuel, retours post-promo.

8) MOQ / multiple de lot imposé

- Quand : taille de lot fournisseur/atelier.

- Décision : lisser commandes, accepter sur-stock court terme.

- Simulation : arrondir Capacité/Production au lot, remonter SS pour amortir.

- À surveiller : rotations, capsule stock juste après réception.

9) Sous-traitant limité / instable

- Quand : capacité ST plafonnée ou qualité variable.

- Décision : plafonner ST, privilégier OT interne, qualif 2ᵉ source.

- Simulation : Sous-traitance (u) avec plafond, OT % ajusté.

- À surveiller : dépendance ST (u/total), service si ST faillit.

10) Hausse matières / inflation

- Quand : coût variable ↑.

- Décision : hausse prix, mix produit, productivité.

- Simulation : augmenter Coût variable (€/u) et/ou Prix ; recalcul de marge.

- À surveiller : marge par famille, élasticité (service vs prix).

11) Rappel qualité / scrap élevé

- Quand : défaut, re-travail.

- Décision : baisse charge, corriger cause, buffer service.

- Simulation : baisser Capacité utile (ou ajouter Backlog), SS temporaire+, Coût variable↑.

- À surveiller : service, marge, retour à la normale.

12) Produits périssables / DLC

- Quand : date limite courte.

- Décision : préférer tampon en temps plutôt qu’en stock.

- Simulation : SS minimal, Capacité plus réactive (OT), Demande plus fine.

- À surveiller : obsolescence, scrap, service.

13) Multi-usines / composant partagé

- Quand : concurrence interne sur un goulot commun.

- Décision : priorité par marge/service, déplacer mix.

- Simulation : répartir Capacité entre familles ; si composant commun, limiter capacité sur toutes.

- À surveiller : service par famille, marge totale.

14) Service différencié (clients stratégiques)

- Quand : SLA premium vs standard.

- Décision : Service cible différent par famille/segment.

- Simulation : régler Service cible (%) par famille ; sur-pondérer SS où pénalités sont fortes.

- À surveiller : OTIF premium, marge après coûts.

15) Contrainte cash

- Quand : plafond de stock.

- Décision : réduire SS, accepter backlog borné, passer en OT court terme.

- Simulation : baisser SS, contenir stock fin, augmenter OT % ponctuel.

- À surveiller : BFR, service global (%), pics de backlog.

16) CAPEX vs OT/Subco

- Quand : besoin structurel de capacité.

- Décision : arbitrer investissement vs charges variables.

- Simulation : comparer scénario « Capacité↑ (CAPEX) » vs « OT/Subco récurrent » (coûts variables ↑, marge ↓).

- À surveiller : marge 12–24 mois, point mort.

17) Substitution composant

- Quand : ancienne réf remplacée.

- Décision : baisser SS ancien, monter SS nouveau, double appro courte.

- Simulation : SS ancien↘, Demande glisse vers nouveau, Coût variable change.

- À surveiller : sur-stock ancien, service du nouveau.

18) Temps de sécurité (au lieu du SS)

- Quand : délai très variable, volume stable.

- Décision : tamponner en délai plutôt qu’en quantité.

- Simulation : garder SS bas, augmenter Capacité/OT plus tôt (décalage), caler promo après tampon.

- À surveiller : service pendant aléas, sur-prod.

Mini-checklist d’application

- Toujours chiffrer A/B : coût (OT/Subco), service, stock, marge.

- Documenter l’hypothèse qui change (prix, délai, TRS, promo…).

- Mettre une borne : backlog max, dépendance ST max, stock max.

- Décider → geler le scénario et suivre les écarts (hebdo S&OE).