Plan Directeur de Production (PDP) / Template Excel

Recommandés

Le Plan Directeur de Production (PDP) est un outil stratégique crucial dans la gestion de la production pour les entreprises manufacturières. Il s’agit essentiellement d’une feuille de route à moyen et long terme qui guide les décisions relatives à la production afin d’atteindre les objectifs commerciaux globaux de l’entreprise.

Importance du Plan Directeur de Production

Anticipation des Besoins

Le PDP permet d’anticiper les besoins futurs en matière de production en alignant les capacités de production avec la demande prévue. En comprenant les tendances du marché et en évaluant les capacités internes de l’entreprise, le PDP permet de planifier efficacement les ressources nécessaires pour répondre à la demande future.

Optimisation des Ressources

En identifiant les périodes de surcapacité et de sous-capacité, le PDP permet une utilisation optimale des ressources. Cela peut inclure la main-d’œuvre, les machines, les matières premières, et d’autres ressources nécessaires à la production.

Réduction des coûts

En planifiant la production de manière efficace, le PDP contribue à réduire les coûts liés à la sous-utilisation des ressources et à l’urgence de répondre à une demande imprévue. Une meilleure gestion des stocks et une utilisation optimale des capacités de production peuvent également conduire à des économies significatives.

Étapes de Développement d’un Plan Directeur de Production

Analyse de la Demande

La première étape consiste à analyser les prévisions de demande pour les produits finis. Cette analyse peut être basée sur des données historiques, des tendances du marché, des prévisions des ventes, et d’autres facteurs pertinents.

Évaluation des Capacités de Production

Ensuite, il est essentiel d’évaluer les capacités de production actuelles de l’entreprise, y compris les capacités des installations, des machines, et de la main-d’œuvre. Cela permet d’identifier les lacunes potentielles entre la demande prévue et les capacités de production existantes.

Développement de Scénarios

Sur la base de l’analyse de la demande et de l’évaluation des capacités, différents scénarios de production sont développés. Ces scénarios peuvent inclure des ajustements de capacité, des changements dans les niveaux de stock, et d’autres stratégies pour répondre à la demande prévue.

Sélection du Plan Optimal

Après avoir évalué les différents scénarios, le plan directeur de production optimal est sélectionné. Ce plan doit prendre en compte les objectifs commerciaux de l’entreprise, tout en maximisant l’efficacité opérationnelle et en minimisant les coûts.

Mise en Œuvre et Suivi

Une fois le plan directeur de production établi, il est mis en œuvre progressivement. Tout au long du processus, il est essentiel de surveiller les performances par rapport aux objectifs établis et d’apporter des ajustements si nécessaire. Une communication efficace entre les différentes parties prenantes est également cruciale pour garantir le succès du PDP.

Exemple concret de Plan Directeur de Production (PDP) pour une entreprise de fabrication de meubles

I. Introduction

1. Objectif du Plan Directeur de Production (PDP)

Le PDP vise à aligner la production de meubles avec la demande du marché tout en optimisant l’utilisation des ressources.

2. Contexte de l’entreprise

L’entreprise ABC est une société de fabrication de meubles haut de gamme, opérant depuis 20 ans sur le marché national et international.

3. Portée du PDP

Le PDP couvrira la période des 12 prochains mois et se concentrera sur la planification de la production pour répondre à la demande croissante du marché.

II. Analyse de la Demande

1. Prévisions de Demande

a. Méthodes de Prévision Utilisées

Les prévisions de demande sont basées sur les commandes en cours, les tendances historiques des ventes, et les prévisions du marché.

b. Résultats des Prévisions

La demande de meubles est prévue en hausse de 15 % au cours de l’année prochaine.

2. Tendances du Marché

a. Analyse des Tendances Actuelles

Les tendances du marché montrent une demande croissante pour les meubles design et écologiques.

b. Prévisions des Tendances Futures

On anticipe une demande accrue pour les meubles en matériaux durables et personnalisables.

III. Évaluation des Capacités de Production

1. Capacités Actuelles

a. Capacités des Installations

L’usine dispose de capacités pour produire 1000 unités de meubles par mois.

b. Capacités des Machines

Les machines actuelles fonctionnent à plein régime, mais des investissements peuvent être nécessaires pour augmenter la capacité.

c. Main-d’Œuvre Disponible

La main-d’œuvre est suffisante pour répondre à la demande prévue.

2. Analyse des Lacunes

a. Identification des Lacunes Potentielles

Les capacités actuelles pourraient ne pas suffire à répondre à la demande anticipée.

b. Causes des Lacunes

Le principal défi est la capacité limitée des installations et des machines.

IV. Développement de Scénarios

1. Scénario de Base

a. Plan de Production en l’Absence de Changements Majeurs

Maintenir la production à son niveau actuel avec des ajustements mineurs.

b. Répercussions sur les Ressources

Utilisation optimale des ressources existantes mais risque de retard de livraison.

2. Scénarios Alternatifs

a. Ajustements de Capacité

Investir dans de nouvelles machines pour augmenter la capacité de production.

b. Changements dans les Niveaux de Stock

Augmenter les niveaux de stock pour répondre à la demande imprévue.

V. Sélection du Plan Optimal

1. Critères de Sélection

a. Objectifs Commerciaux

Maximiser les ventes tout en maintenant une qualité élevée.

b. Efficacité Opérationnelle

Optimiser l’utilisation des ressources pour réduire les coûts.

c. Coûts Associés

Évaluer les coûts d’investissement par rapport aux bénéfices attendus.

2. Justification du Plan Sélectionné

Le plan sélectionné consiste à investir dans de nouvelles machines pour augmenter la capacité de production et répondre à la demande croissante du marché.

VI. Mise en Œuvre et Suivi

1. Plan d’Action

a. Étapes de Mise en Œuvre

Acquisition et installation de nouvelles machines.

b. Responsabilités des Parties Prenantes

L’équipe de production est chargée de superviser la mise en œuvre du plan.

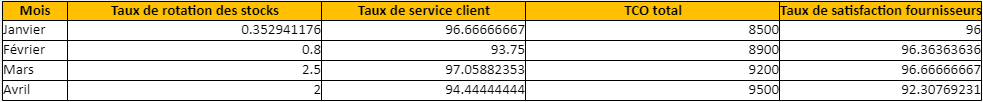

2. Suivi et Évaluation

a. Indicateurs de Performance

Suivi mensuel des ventes et de la production pour évaluer l’efficacité du plan.

b. Fréquence des Évaluations

Réunions mensuelles pour évaluer les progrès et apporter des ajustements si nécessaire.

VII. Conclusion

1. Récapitulation des Principaux Points

Le PDP permet à l’entreprise ABC de planifier sa production de manière efficace pour répondre à la demande croissante du marché.

2. Perspectives Futures

L’entreprise continuera à surveiller les tendances du marché et à ajuster son plan de production en conséquence.

3. Recommandations pour l’Amélioration Continue

Investir dans des technologies de pointe pour améliorer l’efficacité opérationnelle à long terme.

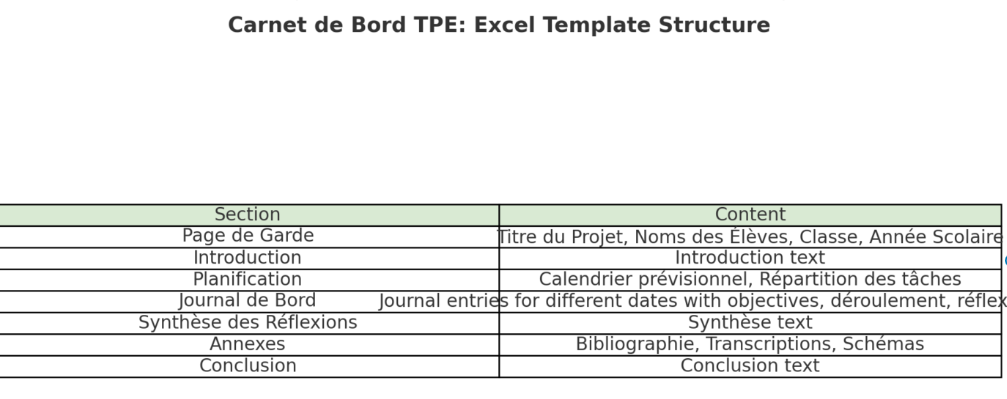

Créer un Plan Directeur de Production (PDP) dans Excel implique de structurer un document qui planifie les grandes lignes de la production à moyen terme, souvent sur une base mensuelle ou hebdomadaire. Le PDP sert à équilibrer la demande avec les capacités de production, en intégrant des données telles que les prévisions de vente, les commandes en cours, les niveaux de stock, et la capacité de production. Voici une approche étape par étape pour créer un PDP dans Excel :

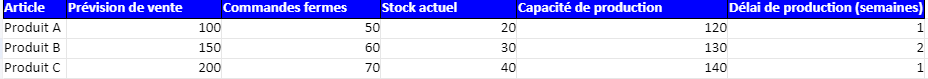

1. Structure de base du PDP

Feuille 1 : Données d’entrée

- A1: « Article »

- B1: « Prévision de vente »

- C1: « Commandes fermes »

- D1: « Stock actuel »

- E1: « Capacité de production »

- F1: « Délai de production (semaines) »

Remplissez les lignes en dessous avec vos données spécifiques.

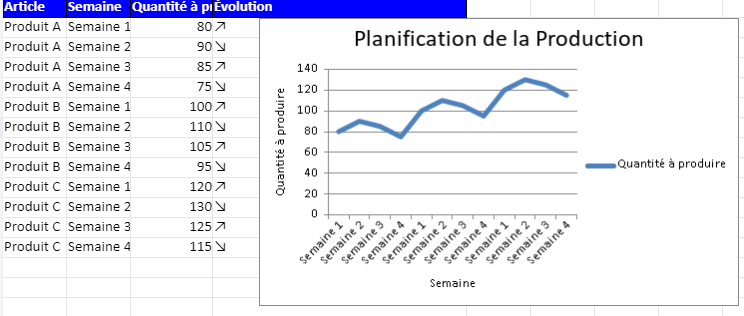

Feuille 2 : Planification

- A1: « Semaine »

- Pour chaque semaine prévue, et pour chaque article, indiquez les quantités à produire.

2. Calculs

Dans la feuille de planification, vous allez effectuer des calculs pour déterminer combien doit être produit chaque semaine pour chaque article, en tenant compte des prévisions, des commandes, du stock actuel, et de la capacité de production.

Exemple de formule pour calculer la quantité à produire en semaine 1 pour l’article 1 (supposons que l’article 1 soit sur la ligne 2 de la feuille « Données d’entrée ») :

=SI(Feuille1!B2+Feuille1!C2-Feuille1!D2>0, MIN(Feuille1!B2+Feuille1!C2-Feuille1!D2, Feuille1!E2), 0)Cette formule calcule si la somme des prévisions et des commandes fermes moins le stock actuel est positive. Si c’est le cas, elle détermine la quantité à produire, sans dépasser la capacité de production. Sinon, la quantité à produire est zéro.

3. Mise à jour dynamique

Pour rendre votre PDP dynamique, vous pouvez utiliser des tableaux croisés dynamiques pour agréger les données ou des graphiques pour visualiser la planification de production et les niveaux de stock au fil du temps.

4. Améliorations

- Utilisez les fonctions de condition (

SI,ET,OU) pour gérer les cas spécifiques, comme les jours fériés ou les maintenances. - Intégrez des formules pour ajuster automatiquement la production en fonction de changements dans les prévisions de vente ou les commandes fermes.

- Ajoutez une marge de sécurité pour les stocks pour éviter les ruptures.

5. Visualisation

Ajoutez des graphiques pour visualiser la production planifiée versus la capacité, et les niveaux de stock au fil du temps. Cela permet de rapidement identifier les périodes de surproduction ou de sous-production et d’ajuster en conséquence.

La création d’un PDP dans Excel demande une bonne compréhension de vos processus de production et de la capacité à manipuler les données dans Excel.