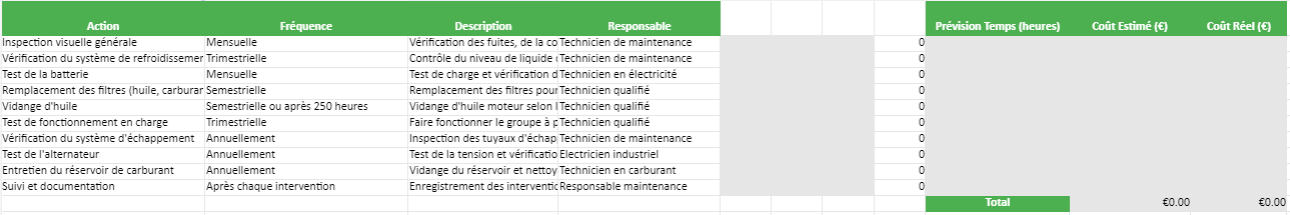

Plan de Maintenance des Groupes Électrogènes Automatisé dans Excel

Recommandés

Les groupes électrogènes sont des équipements critiques, souvent utilisés comme source d’alimentation de secours. Un plan de maintenance régulier est essentiel pour garantir leur bon fonctionnement, prolonger leur durée de vie et éviter les pannes lors des situations d’urgence. Ce plan inclut des actions préventives à différentes fréquences, en fonction des besoins de l’équipement.

1. Inspection Visuelle

- Fréquence : Mensuelle

- Description :

- Vérifier visuellement les fuites d’huile, de carburant ou de liquide de refroidissement.

- Contrôler l’état des câbles, des bornes de la batterie, des filtres et des courroies.

- Rechercher tout signe de corrosion, de déformation ou de détérioration visible.

- Vérifier le niveau du carburant dans le réservoir.

- Responsable : Technicien de maintenance

2. Vérification du Système de Refroidissement

- Fréquence : Trimestrielle

- Description :

- Contrôler le niveau du liquide de refroidissement dans le radiateur et les réservoirs.

- Vérifier l’état des durites pour déceler d’éventuelles fuites ou signes d’usure.

- Nettoyer les ailettes du radiateur pour éliminer toute obstruction.

- Tester les thermostats et les capteurs de température pour garantir qu’ils fonctionnent correctement.

- Responsable : Technicien en climatisation ou opérateur qualifié

3. Test de la Batterie

- Fréquence : Mensuelle

- Description :

- Vérifier le niveau de charge de la batterie à l’aide d’un voltmètre.

- Tester les connexions et s’assurer que les bornes de la batterie ne présentent aucune corrosion.

- Recharger ou remplacer la batterie si nécessaire.

- Nettoyer et graisser les bornes pour éviter la corrosion.

- Responsable : Technicien de maintenance électrique

4. Remplacement des Filtres

- Fréquence : Semestrielle

- Description :

- Remplacer le filtre à huile, le filtre à carburant et le filtre à air.

- Vérifier l’état des filtres pour s’assurer qu’ils ne sont pas obstrués.

- Utiliser des filtres conformes aux spécifications du fabricant pour garantir une performance optimale.

- Responsable : Technicien qualifié

5. Vidange d’Huile

- Fréquence : Semestrielle ou après 250 heures de fonctionnement

- Description :

- Vidanger l’huile moteur selon les recommandations du fabricant.

- Remplir avec une huile appropriée pour le type de groupe électrogène.

- Contrôler l’huile pour détecter la présence d’impuretés (copeaux métalliques, sédiments).

- Responsable : Technicien qualifié

6. Test de Fonctionnement en Charge

- Fréquence : Trimestrielle

- Description :

- Faire fonctionner le groupe électrogène à pleine charge pendant au moins 30 minutes.

- Vérifier que le groupe électrogène produit l’énergie nécessaire sans surchauffe ou chute de performance.

- Contrôler les niveaux de vibrations, la température du moteur, et le régime moteur pendant le test.

- Responsable : Technicien ou opérateur qualifié

7. Vérification du Système d’Échappement

- Fréquence : Annuellement

- Description :

- Contrôler les tuyaux et collecteurs d’échappement pour détecter des fissures ou des fuites.

- S’assurer que les supports et fixations de l’échappement sont bien en place.

- Nettoyer ou remplacer les silencieux et les filtres d’échappement si nécessaire.

- Responsable : Technicien de maintenance

8. Test de l’Alternateur

- Fréquence : Annuellement

- Description :

- Vérifier la production de courant de l’alternateur et s’assurer que la tension est stable.

- Tester les balais et les anneaux collecteurs pour garantir une bonne conductivité.

- S’assurer que les roulements de l’alternateur sont en bon état et lubrifiés.

- Responsable : Technicien en électricité industrielle

9. Entretien du Réservoir de Carburant

- Fréquence : Annuellement

- Description :

- Vidanger le réservoir pour éviter l’accumulation de sédiments et d’impuretés dans le carburant.

- Nettoyer l’intérieur du réservoir et inspecter les conduites de carburant pour les fuites ou les obstructions.

- Tester les vannes de carburant et les injecteurs pour s’assurer qu’ils fonctionnent correctement.

- Responsable : Technicien qualifié

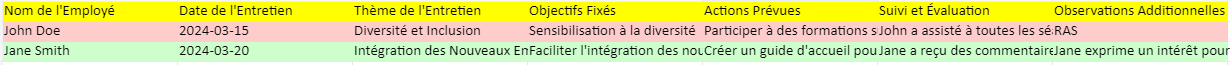

10. Suivi et Documentation

- Fréquence : Après chaque intervention

- Description :

- Tenir un registre des interventions de maintenance réalisées (remplacements, réparations, inspections).

- Utiliser un logiciel de Gestion de Maintenance Assistée par Ordinateur (GMAO) pour planifier les futures interventions et générer des rapports d’analyse.

- Analyser les données recueillies pour anticiper les besoins de maintenance et optimiser les performances du groupe électrogène.

- Responsable : Responsable maintenance

Comment surveiller les vibrations des groupes ?

La surveillance des vibrations des groupes électrogènes est essentielle pour détecter les anomalies et prévenir les pannes potentielles. Des vibrations anormales peuvent indiquer des déséquilibres, des problèmes de roulements, ou des défaillances mécaniques, qui, si elles ne sont pas corrigées, peuvent entraîner des pannes coûteuses. Voici comment surveiller efficacement les vibrations des groupes électrogènes :

1. Utilisation de Capteurs de Vibration

Les capteurs de vibration (accéléromètres) sont les dispositifs les plus couramment utilisés pour surveiller les vibrations d’un groupe électrogène. Ils mesurent les mouvements du moteur ou de l’alternateur et détectent les variations dans l’amplitude et la fréquence des vibrations.

Types de capteurs :

- Accéléromètres piézoélectriques : Très sensibles, ils mesurent les petites variations de vibrations.

- Capteurs de vitesse : Utilisés pour des fréquences plus basses, ils mesurent directement la vitesse de vibration.

- Capteurs de déplacement : Pour mesurer les déplacements des pièces dans un équipement mécanique (utilisés surtout pour les roulements).

Emplacement des capteurs :

- Sur les roulements du moteur et de l’alternateur pour détecter les déséquilibres.

- Sur les supports ou les fixations pour mesurer les vibrations transmises à la structure.

- Sur l’arbre de transmission pour surveiller l’alignement des composants rotatifs.

2. Analyse des Signaux de Vibration

Une fois les capteurs installés, les données de vibration doivent être analysées pour détecter des anomalies. Voici les principales étapes de l’analyse :

- Amplitude des vibrations : Un excès d’amplitude signale un déséquilibre ou une mauvaise fixation.

- Fréquence des vibrations : Des fréquences spécifiques peuvent indiquer des problèmes sur des composants particuliers (roulements, arbre, ventilateur).

- Comparaison avec les seuils : Les valeurs mesurées sont comparées aux seuils préétablis pour identifier des dépassements anormaux.

L’analyse peut être effectuée en temps réel à l’aide de systèmes connectés à la GMAO (Gestion de Maintenance Assistée par Ordinateur) ou via des enregistrements pour une analyse à posteriori.

3. Surveillance Continue avec Maintenance Conditionnelle

La maintenance conditionnelle repose sur la surveillance continue des paramètres de vibration pour détecter les anomalies avant qu’elles ne deviennent critiques. Cette méthode permet d’intervenir uniquement lorsque les mesures de vibration indiquent un risque élevé de défaillance.

Avantages :

- Réduction des interventions non nécessaires : Contrairement à la maintenance préventive basée sur un calendrier fixe, la maintenance conditionnelle est déclenchée uniquement lorsque les conditions (vibrations anormales) le nécessitent.

- Allongement de la durée de vie des composants : En agissant rapidement sur les vibrations anormales, on prévient l’usure excessive et les pannes.

4. Analyse Fréquentielle et FFT

Une analyse plus approfondie des vibrations peut être réalisée à l’aide de la Fast Fourier Transform (FFT). Cette méthode décompose les signaux de vibration en différentes fréquences pour identifier des sources spécifiques de problèmes :

- Fréquence de rotation du moteur : Un problème à cette fréquence peut indiquer un déséquilibre de l’arbre ou des pales du ventilateur.

- Fréquences des roulements : Une augmentation des vibrations à ces fréquences peut indiquer l’usure des roulements ou un manque de lubrification.

- Fréquences de résonance : Détecter des fréquences de résonance permet de corriger des erreurs d’installation ou de conception.

5. Réaction aux Anomalies de Vibration

Lorsque des anomalies de vibration sont détectées, voici les actions correctives possibles :

- Rééquilibrage des composants rotatifs : Si des déséquilibres sont détectés, un rééquilibrage des rotors, pales ou autres composants rotatifs est nécessaire.

- Remplacement des roulements : Des vibrations excessives sur les roulements peuvent nécessiter leur remplacement ou leur lubrification.

- Vérification de l’alignement : Un mauvais alignement des composants (par exemple, entre le moteur et l’alternateur) peut entraîner des vibrations excessives et doit être corrigé.

- Fixation et supports : Vérifier que toutes les fixations et supports du groupe électrogène sont bien serrés et en bon état.

6. Utilisation de Systèmes de Surveillance Connectés

Les systèmes de surveillance en temps réel avec capteurs connectés permettent de :

- Surveiller à distance les groupes électrogènes sans intervention humaine.

- Déclencher des alertes automatiques lorsque des seuils de vibration sont dépassés.

- Intégrer les données dans un système de GMAO pour planifier les interventions de maintenance.

Ces systèmes assurent une surveillance continue et permettent d’agir immédiatement en cas d’anomalie.