PDP Supply Chain : Optimisation des Processus pour une Gestion Efficace + Modèle

Recommandés

Télécharger un modèle PDP Supply Chain dans Excel

Dans le paysage complexe de la gestion de la chaîne d’approvisionnement, la Planification Directrice de la Production (PDP) occupe une place centrale. Elle vise à optimiser les processus de fabrication en synchronisant la demande client avec la production, tout en tenant compte des contraintes de capacité et des ressources disponibles. Dans cet article, nous explorerons les tenants et aboutissants de la PDP, ses avantages et les stratégies pour une mise en œuvre réussie.

Comprendre la PDP

La Planification Directrice de la Production (PDP) est une méthode stratégique qui permet aux entreprises de planifier leur production en fonction de la demande prévue. Elle s’appuie sur des données historiques, des prévisions de vente, et des informations sur les capacités de production pour élaborer un plan détaillé de fabrication.

Fonctionnement de la PDP

La PDP commence par la collecte et l’analyse des données relatives à la demande et aux capacités de production. Sur cette base, un plan de production est établi pour répondre à la demande prévue tout en optimisant l’utilisation des ressources. Ce plan est ensuite décomposé en ordres de fabrication détaillés, intégrant les spécifications des produits, les délais de livraison, et les contraintes de capacité.

Les Objectifs de la PDP

Les objectifs principaux de la PDP sont :

- Réduire les coûts de production en évitant les surplus et les ruptures de stock.

- Améliorer la satisfaction client en assurant des délais de livraison fiables.

- Optimiser l’utilisation des ressources en planifiant efficacement la capacité de production.

Avantages de la PDP

La mise en œuvre efficace de la PDP présente de nombreux avantages pour les entreprises :

Réduction des coûts

En alignant la production sur la demande prévue, la PDP permet de réduire les coûts associés aux stocks excédentaires et aux pénuries de produits. Elle permet également d’optimiser l’utilisation des ressources, ce qui contribue à réduire les coûts de production.

Amélioration de la satisfaction client

En garantissant des délais de livraison fiables et en évitant les ruptures de stock, la PDP contribue à améliorer la satisfaction client. Les clients peuvent ainsi compter sur la disponibilité des produits qu’ils souhaitent, ce qui renforce la fidélité à la marque.

Optimisation des ressources

La PDP permet d’optimiser l’utilisation des ressources de production en planifiant efficacement la capacité et en évitant les surcharges. Cela permet d’améliorer l’efficacité opérationnelle et de réduire les coûts inutiles.

Stratégies pour une mise en œuvre réussie

Pour mettre en œuvre efficacement la PDP, les entreprises peuvent adopter les stratégies suivantes :

Investir dans la technologie

L’utilisation de systèmes de planification avancés peut faciliter la collecte et l’analyse des données, ainsi que la génération de plans de production optimisés. Les entreprises devraient investir dans des logiciels spécialisés pour soutenir leur processus de PDP.

Collaborer avec les fournisseurs

Une collaboration étroite avec les fournisseurs peut permettre d’obtenir des informations précieuses sur les délais de livraison et les disponibilités de matières premières. En intégrant ces données dans le processus de PDP, les entreprises peuvent mieux anticiper les variations de la demande et planifier en conséquence.

Suivre et ajuster régulièrement

La planification de la production est un processus dynamique qui nécessite un suivi régulier et des ajustements en fonction des changements de la demande et des capacités de production. Les entreprises devraient mettre en place des mécanismes de suivi et d’évaluation pour garantir l’efficacité continue de leur processus de PDP.

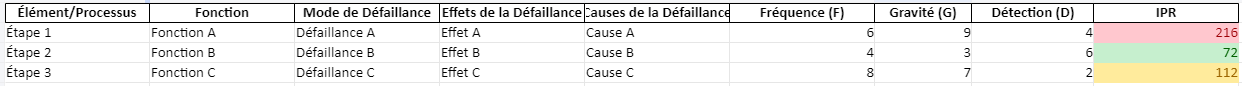

Modèle de Planification Directrice de la Production (PDP) pour la Chaîne d’Approvisionnement

La Planification Directrice de la Production (PDP) est un processus essentiel pour optimiser la gestion de la chaîne d’approvisionnement. Ce modèle de PDP propose une approche détaillée pour synchroniser la demande client avec la production, en tenant compte des contraintes de capacité et des ressources disponibles.

Étapes du Processus de PDP

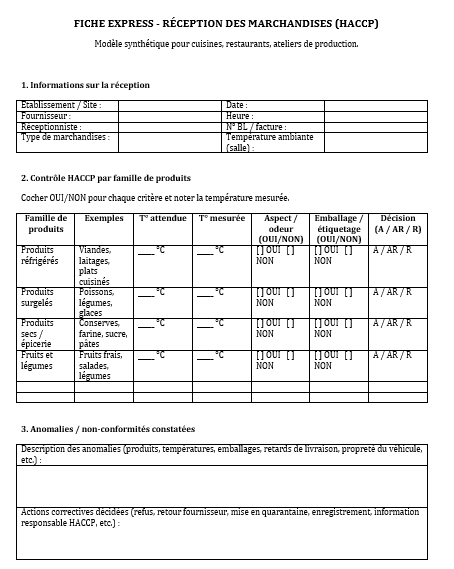

1. Collecte des Données

La première étape consiste à recueillir toutes les données pertinentes nécessaires à la planification de la production. Cela comprend les historiques de vente, les prévisions de demande, les capacités de production et les contraintes des ressources.

2. Analyse des Données

Une fois les données collectées, elles sont analysées pour identifier les tendances de la demande, les fluctuations saisonnières et les éventuels goulets d’étranglement dans la production. Cette analyse permet de mieux comprendre les besoins de production futurs.

3. Planification de la Production

Sur la base des données et des analyses, un plan de production détaillé est établi. Ce plan définit les quantités à produire, les calendriers de production et les priorités de fabrication pour chaque produit.

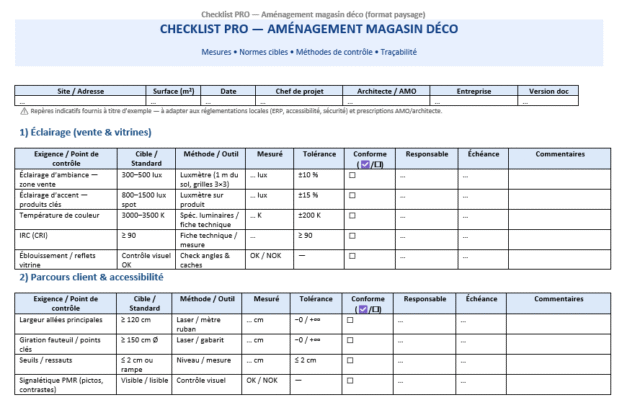

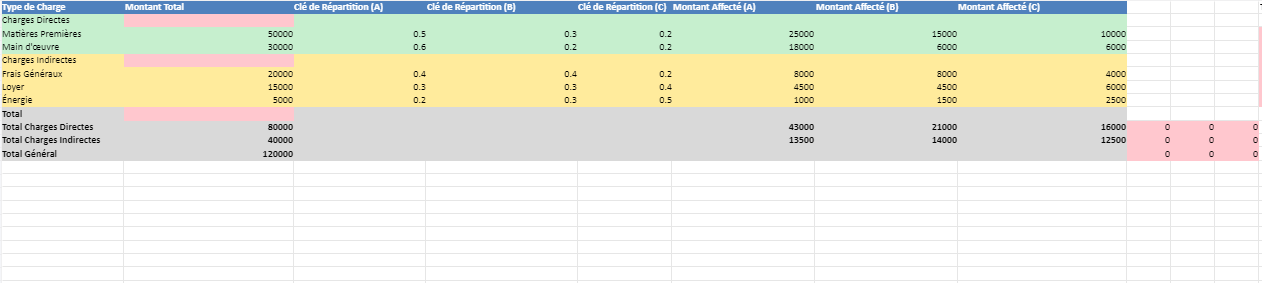

4. Allocation des Ressources

Une fois le plan de production établi, les ressources nécessaires sont allouées en fonction des besoins. Cela inclut les machines, le personnel, les matières premières et les sous-traitants.

5. Mise en Œuvre du Plan

Le plan de production est ensuite mis en œuvre, en suivant de près les progrès et en effectuant les ajustements nécessaires en cas de déviations par rapport au plan initial.

6. Suivi et Évaluation

Tout au long du processus, des mécanismes de suivi et d’évaluation sont mis en place pour surveiller les performances et identifier les opportunités d’amélioration continue.

Avantages du Modèle de PDP

- Optimisation des Stocks: En alignant la production sur la demande prévue, le modèle de PDP permet de réduire les stocks excédentaires tout en évitant les pénuries.

- Amélioration de la Satisfaction Client: En garantissant des délais de livraison fiables, le modèle de PDP contribue à améliorer la satisfaction client et la fidélité à la marque.

- Optimisation des Ressources: En planifiant efficacement l’utilisation des ressources, le modèle de PDP permet d’améliorer l’efficacité opérationnelle et de réduire les coûts inutiles.

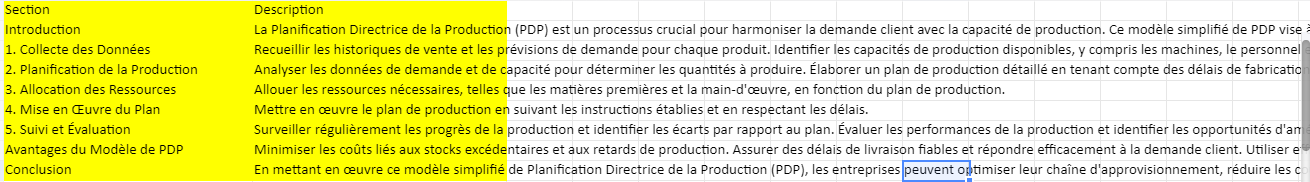

Modèle simplifié de tableau pour la Planification Directrice de la Production (PDP)

| Produit | Historique de Vente | Prévision de Demande | Capacité de Production | Quantité à Produire | Date de Livraison |

|---|---|---|---|---|---|

| Produit A | 100 unités/mois | 120 unités/mois | 150 unités/mois | 120 unités | 15/03/2024 |

| Produit B | 150 unités/mois | 180 unités/mois | 200 unités/mois | 180 unités | 20/03/2024 |

| Produit C | 80 unités/mois | 100 unités/mois | 120 unités/mois | 100 unités | 18/03/2024 |

Dans ce tableau :

- Produit: Désigne le nom du produit.

- Historique de Vente: Indique le nombre moyen d’unités vendues par mois dans le passé.

- Prévision de Demande: Représente la prévision de la demande future pour chaque produit.

- Capacité de Production: Correspond à la capacité de production disponible pour chaque produit.

- Quantité à Produire: Définit la quantité d’unités à produire en fonction de la demande prévue et de la capacité de production.

- Date de Livraison: Indique la date prévue de livraison des produits.

Ce tableau permet de visualiser rapidement les informations clés nécessaires à la planification de la production, en facilitant la prise de décision quant à la quantité à produire pour chaque produit et la gestion des délais de livraison.