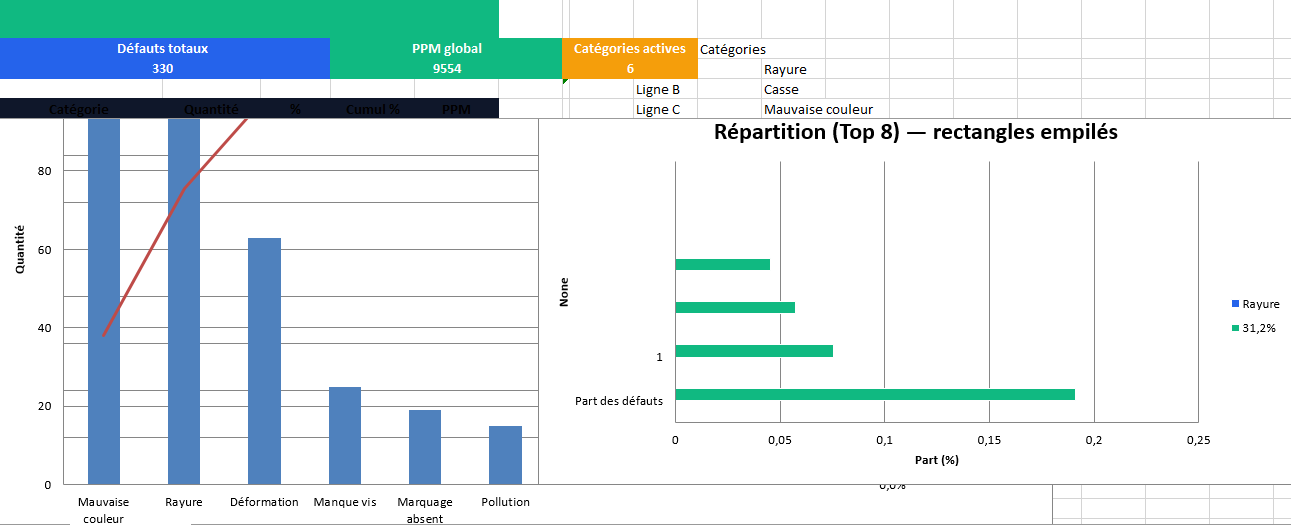

Pareto des défauts & PPM par ligne : Exemple Excel

Recommandés

Quand la qualité passe de l’intuition au pilotage par les données

Dans les ateliers à cadence élevée, la question n’est pas de savoir s’il y aura des non-conformités, mais où concentrer l’effort pour les faire chuter vite. C’est là que le diagramme de Pareto — couplé au PPM — devient l’outil de triage indispensable pour les responsables qualité, méthodes et production. En classant les défauts du plus fréquent au moins fréquent et en les normalisant par le volume (PPM), on obtient une vue nette des « vital few » qui dégradent le TRS/OEE, plombent le FPY et saturent les équipes.

Contexte & problématique

Le terrain (gemba) d’aujourd’hui

- Mix produit mouvant, contraintes supply, changements de série serrés.

- Pression clients/constructeurs sur le 0 défaut et les PPAP (automobile), IPC-A-610 (électronique), BRC/IFS (agro).

- Multiplication des micro-arrêts et rebuts non visibles dans les KPI globaux.

Résultat : les équipes nagent dans un océan de symptômes. Sans hiérarchie claire, on « chasse » au hasard, et la courbe des rebuts refuse de casser.

Objectif opérationnel : hiérarchiser par ligne (ou cellule) et type de non-qualité, avec une mesure robuste (PPM), pour cibler les 2–3 causes qui expliquent l’essentiel de la perte.

Les fondamentaux (sans langue de bois)

- Pareto (80/20) : 20 % des causes ≈ 80 % des effets. Le diagramme affiche barres décroissantes + courbe de cumul.

- PPM (Parts Per Million): défauts par million d’unités produites.

- Si 1 seule opportunité de défaut par pièce :

PPM = (Défauts / Unités) × 10⁶. - Si plusieurs opportunités par pièce (vis, soudures…) → préférer DPMO (Defects Per Million Opportunities).

- Si 1 seule opportunité de défaut par pièce :

- Segmentation par ligne : on isole les mécanismes locaux (réglage, main d’œuvre, environnement, outillage) invisibles dans une moyenne usine.

Mots-clés connexes : FPY, DPMO, CTQ, SPC, capabilité, TRS/OEE, changeover (SMED), goulot, Ishikawa, 5 Why, FMEA, muda/muri/mura, VOC, MES, traçabilité.

Comment bâtir un Pareto par ligne (méthode praticienne)

- Cadrez la fenêtre (S-1, M-1) et figez le périmètre (famille produit, référence).

- Collectez un journal minimal : Date, Équipe, Ligne, Référence, Type de défaut, Nb défauts, Unités produites.

- Nettoyez la taxonomie de défauts (éviter « Rayure/Rayures/Scratch »).

- Normalisez par le volume : calculez PPM ou DPMO selon le cas.

- Tracez le Pareto (barres décroissantes + cumul %) par ligne : A, B, C…

- Décidez : attaquez les 2–3 causes top PPM sur la ligne contrainte (là où le Coût du Retard est maximal).

- Résolvez : gemba walk, 5 Why, Ishikawa (matière/méthode/main d’œuvre/milieu/machine/mesure), essais A/B.

- Figez : standard de réglage, poka-yoke, plan de contrôle SPC, mise à jour FMEA.

- Vérifiez : le mois suivant, le PPM cible doit casser (sinon, pivot).

Ce que révèle l’analyse « par ligne »

- Ligne A : Rayure en tête — corrélé à un guide usé + sur-vitesse post-changement de série.

- Ligne B : Mauvaise couleur — dérive teinte lors des redémarrages (température cabine).

- Ligne C : Déformation/Marquage absent — outillage en limite + plan de maintenance préventive trop long.

Ces patrons ne ressortent pas dans un Pareto global. La segmentation par ligne révèle les mécanismes locaux et permet des contre-mesures ciblées (réglage, couple, pression, consigne, cadence, formation micro-gestes).

Encadré — PPM vs taux de rebut : ne mélangez pas

- Taux de rebut (%) = Rebuts / Unités.

- PPM = Défauts/Unités × 10⁶.

Le PPM donne une sensibilité fine sur des niveaux très bas (clients « zéro défaut »). Dès que vous descendez sous 0,1 %, abandonnez le pourcentage.

Pièges récurrents (et parades)

- Volume non normalisé : un top en « nb » n’est pas un top en PPM. → Toujours afficher les deux.

- Double comptage d’unités : plusieurs lignes journalières pour une même équipe/réf. → Une seule ligne Unités produites par combo date-ligne-réf-équipe.

- Catégories trop fines → bruit ; trop larges → inaction. → Testez la capacité d’action avant de fixer la granulométrie.

- Fenêtre trop courte : saisonnalité non vue. → Ajoutez un taux mobile 4 semaines.

- Graphiques sans boucles d’apprentissage : Pareto sans A3/8D derrière = poster décoratif.

De la data à l’impact (roadmap de 6 semaines)

- S1–S2 : Pareto/PPM par ligne, validation données, top 3 CTQ.

- S3–S4 : 5 Why + essais dirigés (réglage couple/vitesse, gabarit, serrage, consigne).

- S5 : standardisation (visuel poste, couplemètre, checklist fin de série, poka-yoke simple).

- S6 : contrôle SPC sur la CTQ la plus sensible + audit flash.

KPI attendus : PPM ↓ 30–60 %, FPY ↑, TRS ↑, retouches ↓.

Exemple type (lecture rapide)

- Ligne B / réf. B234 : Mauvaise couleur = 3 500 PPM, Rayure = 1 400 PPM ; cumul ≈ 78 % des défauts.

- Action : verrouillage recette teinte (température & viscosité), alerte démarrage (capteur), check 30’ post-changeover.

- Ligne A / réf. A123 : Rayure = 2 900 PPM ; gabarit guide refondu + SPC sur pression.

- Ligne C / réf. C345/D456 : Déformation 1 800 PPM — maintenance préventive ramenée de 6 à 3 semaines.

Outillage data (léger mais suffisant)

- Journal standard (Excel/MES) + Pareto auto (barres + cumul).

- Heatmap PPM par ligne × défaut pour le screening hebdo.

- Run chart PPM hebdo + ligne cible (client).

- Carte de contrôle si variable critique (épaisseur, couple).

Ce qu’en disent les pros

« Le Pareto global nous trompait ; en par ligne, on a vu que 70 % du problème venait de la vitesse de reprise après SMED sur une machine. Deux réglages, un poka-yoke, et le PPM a été divisé par trois. »

Synthèse 😉

- Pareto + PPM par ligne = hiérarchie actionnable des causes, pas un poster.

- La normalisation par le volume (PPM/DPMO) est non-négociable.

- La victoire n’est pas le graphique : c’est le standard qui tient et des courbes qui cassent.

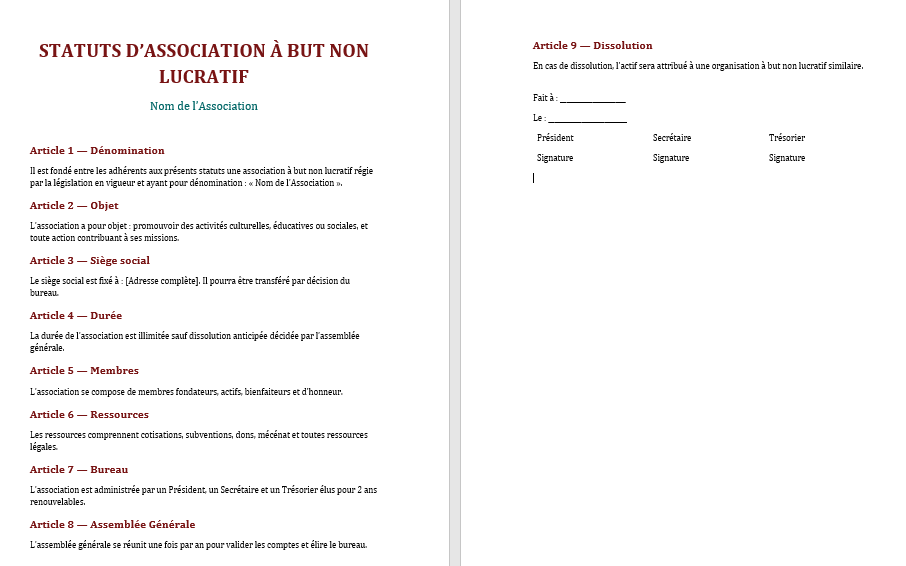

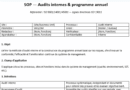

Pareto des défauts & PPM — « One Page » avec diagramme

Description claire, prête pour un mode d’emploi utilisateur

Objectif

Donner en une seule feuille une vue actionnable des défauts prioritaires et du niveau qualité (PPM), avec un diagramme de Pareto (barres + courbe cumulée) qui se met à jour automatiquement quand on modifie les entrées.

Ce qu’on voit sur la page

- Bandeau de filtres (haut-gauche)

- Ligne : — Tous — ou sélection d’une ligne.

- Période : Du / Au (dates).

- Tuiles KPI (rectangles colorés)

- Défauts totaux : somme des défauts dans le périmètre filtré.

- PPM global :

PPM = 1 000 000 × Défauts totaux / Unités produites. - Catégories actives : nb de catégories présentes dans le Top.

- Zone de saisie (gauche)

- Colonnes : Date, Ligne, Catégorie, Défauts (nb), Unités produites, Commentaire.

- Règle PPM : pour une même date × ligne, saisir les Unités une seule fois (les autres lignes du même groupe = 0).

- Tableau Pareto (droite, H6:L13)

- Catégorie | Quantité | % | Cumul % | PPM

- Tri automatique du plus grand au plus petit (Top 8).

- Diagramme de Pareto

- Barres = Quantités par catégorie (Top 8).

- Courbe = Cumul % qui progresse jusqu’à ~100 %.

- Se met à jour avec les filtres et la saisie.

- (Option selon modèle « Rectangles »)

- Heatmap Catégorie × Ligne : matrice colorée pour repérer où frapper.

- Barre 100 % empilée : part des catégories (Top 8).

Comment l’utiliser (3 étapes)

- Saisir / mettre à jour les enregistrements dans la zone Journal (Date, Ligne, Catégorie, Défauts, Unités).

- Régler les filtres (Ligne, Du/Au).

- Lire et décider :

- tuiles KPI (niveau global),

- Top des catégories (où concentrer les actions),

- courbe cumulée (atteinte de la règle 80/20),

- PPM par catégorie (impact client).

Ce qui est automatisé

- Agrégation des défauts par catégorie dans le périmètre choisi.

- Tri décroissant, calcul de % et cumul %.

- PPM global et PPM par catégorie normalisés sur les Unités produites.

- Mise à jour instantanée du tableau et du diagramme à chaque changement d’entrée ou de filtre.