Optimiser l’efficacité de votre atelier avec la méthodologie 5S

Recommandés

Télécharger un modèle Méthodologie 5S dans Excel 👇

Dans le monde de la fabrication et de la production, l’efficacité est un élément clé pour garantir des opérations fluides, rentables et de qualité. Une méthode bien établie pour atteindre cet objectif est la méthodologie des 5S. Originaire du Japon et popularisée par Toyota dans les années 1960, cette approche vise à améliorer l’organisation, la propreté et l’efficacité dans l’environnement de travail. Dans cet article, nous allons explorer comment vous pouvez appliquer la méthodologie 5S à votre atelier pour optimiser ses performances.

1. Seiri (Trier)

Le premier « S » de la méthodologie 5S consiste à trier. L’objectif est de trier tous les éléments de votre atelier pour ne garder que ce qui est essentiel à la production. Pour ce faire, commencez par examiner chaque élément de votre espace de travail et posez-vous les questions suivantes :

- Est-ce que cet outil ou cet équipement est utilisé régulièrement ?

- Est-ce que cet article est nécessaire pour effectuer des tâches spécifiques ?

- Est-ce que cet objet a une valeur réelle ou est-il simplement stocké « au cas où » ?

Une fois que vous avez identifié les éléments essentiels, éliminez tout ce qui est superflu ou non nécessaire. Cela peut inclure des outils cassés, des matériaux périmés ou des équipements obsolètes. En libérant de l’espace et en éliminant les distractions, vous pouvez améliorer la circulation dans votre atelier et réduire le temps perdu à chercher des éléments.

2. Seiton (Organiser)

Le deuxième « S » implique l’organisation de l’espace de travail. Une fois que vous avez trié tous les éléments, il est temps de les organiser de manière logique et efficace. Cela peut inclure la création de zones de stockage claires et désignées pour différents types d’outils et de matériaux, en utilisant des étiquettes pour identifier clairement chaque élément, et en définissant des emplacements spécifiques pour chaque objet. L’objectif est de rendre chaque élément facilement accessible et de réduire le temps passé à chercher des outils ou des fournitures.

3. Seiso (Nettoyer)

Le troisième « S » consiste à nettoyer régulièrement votre atelier. Un environnement propre et ordonné est essentiel pour maintenir des normes élevées de sécurité, de qualité et de productivité. Planifiez des sessions de nettoyage régulières pour éliminer les débris, la poussière et les déchets de votre espace de travail. Encouragez également les membres de votre équipe à maintenir leur propre espace de travail propre et organisé. En intégrant le nettoyage dans vos routines quotidiennes, vous pouvez réduire les risques d’accidents, d’erreurs de production et de perte de temps.

4. Seiketsu (Standardiser)

Le quatrième « S » implique l’établissement de normes et de procédures standard pour maintenir les trois premiers « S ». Créez des directives claires sur la manière dont les outils doivent être triés, organisés et nettoyés, et assurez-vous que tous les membres de votre équipe sont formés à ces normes. Mettez en place des systèmes de vérification régulière pour garantir que les normes sont respectées et identifiez et corrigez rapidement tout écart par rapport aux procédures établies.

5. Shitsuke (Suivre)

Le cinquième et dernier « S » consiste à maintenir et à améliorer les pratiques mises en place. L’efficacité de la méthodologie 5S dépend de la cohérence et de l’engagement de toute l’équipe. Encouragez une culture d’amélioration continue en sollicitant régulièrement les commentaires des employés, en identifiant les opportunités d’amélioration et en mettant en œuvre des changements positifs. Continuez à suivre les performances de votre atelier et à ajuster vos processus en conséquence pour garantir une productivité maximale.

Mise en œuvre de la méthodologie 5S dans un atelier : Guide étape par étape

La méthodologie 5S offre un cadre puissant pour optimiser l’efficacité et la productivité dans un atelier de production ou de fabrication. Voici un guide étape par étape pour mettre en œuvre les 5S de manière efficace :

1. Sensibilisation et Formation

Avant de commencer, assurez-vous que toute l’équipe est sensibilisée aux principes des 5S. Organisez des sessions de formation pour expliquer les concepts et les objectifs des 5S, ainsi que leur importance pour l’amélioration continue de l’atelier.

2. Analyse de l’état actuel

Procédez à une évaluation approfondie de l’état actuel de l’atelier en utilisant les cinq principes des 5S comme guide. Identifiez les domaines qui nécessitent des améliorations et définissez des objectifs spécifiques pour la mise en œuvre des 5S.

3. Planification

Élaborez un plan détaillé pour mettre en œuvre les 5S dans l’atelier. Identifiez les étapes spécifiques à suivre, les ressources nécessaires et les échéances pour chaque phase du processus. Assurez-vous d’inclure des mécanismes de suivi pour évaluer les progrès réalisés.

4. Mise en œuvre des 5S

a. Seiri (Trier)

Organisez des sessions de tri pour éliminer tout ce qui est inutile, obsolète ou superflu de l’atelier. Encouragez les membres de l’équipe à poser des questions critiques sur chaque élément et à prendre des décisions éclairées sur ce qui doit être conservé ou éliminé.

b. Seiton (Organiser)

Définissez des emplacements clairs et désignés pour chaque outil, matériau et équipement dans l’atelier. Utilisez des étiquettes ou des codes couleur pour identifier chaque élément et sa place. Organisez l’espace de manière à ce que tout soit facilement accessible et que la circulation soit fluide.

c. Seiso (Nettoyer)

Planifiez des sessions de nettoyage régulières pour éliminer les débris, la poussière et les déchets de l’atelier. Encouragez les membres de l’équipe à maintenir leur propre espace de travail propre et ordonné. Intégrez le nettoyage dans les routines quotidiennes pour assurer une propreté constante.

d. Seiketsu (Standardiser)

Établissez des normes et des procédures standard pour maintenir les pratiques des 5S à long terme. Créez des listes de contrôle pour le tri, l’organisation et le nettoyage, et assurez-vous que tous les membres de l’équipe sont formés à ces normes. Mettez en place des systèmes de vérification régulière pour garantir le respect des procédures établies.

e. Shitsuke (Suivre)

Suivez les progrès de la mise en œuvre des 5S et fournissez un feedback régulier aux membres de l’équipe. Réalisez des audits périodiques pour évaluer la conformité aux normes 5S et identifiez les opportunités d’amélioration. Encouragez une culture d’amélioration continue en valorisant les contributions des membres de l’équipe et en mettant en œuvre des changements positifs en fonction des résultats obtenus.

5. Évaluation et Amélioration Continue

Évaluez régulièrement les résultats obtenus et identifiez les domaines où des améliorations supplémentaires peuvent être apportées. Sollicitez les commentaires des membres de l’équipe et ajustez vos processus en conséquence. La méthodologie 5S est un processus continu d’amélioration qui nécessite un engagement à long terme pour maintenir et améliorer les normes établies.

Utilisation de la méthodologie 5S dans un atelier

Analyse de l’état actuel

Avant de mettre en œuvre la méthodologie 5S, il est essentiel de réaliser une analyse approfondie de l’état actuel de l’atelier. Cela implique de recueillir des données sur l’organisation de l’espace, la circulation des matériaux et des travailleurs, ainsi que l’utilisation des outils et des équipements. Cette étape permet d’identifier les domaines qui nécessitent des améliorations et de définir des objectifs clairs pour le processus de mise en œuvre des 5S.

2. Seiri (Trier)

La première étape consiste à trier tous les éléments de l’atelier pour ne conserver que ceux qui sont essentiels à la production. Cela implique de se débarrasser des outils cassés, des matériaux obsolètes et de tout ce qui n’est pas nécessaire pour effectuer les tâches quotidiennes. En éliminant le superflu, on libère de l’espace et on rend l’atelier plus fonctionnel et efficace.

3. Seiton (Organiser)

Une fois que le tri initial s’effectue, il est temps d’organiser l’espace de travail de manière à ce que chaque outil, matériau et équipement ait une place désignée. Cela peut impliquer la création de zones de stockage pour différents types de matériaux, l’utilisation d’étiquettes pour identifier clairement chaque élément, et l’établissement de procédures pour ranger et retrouver facilement les outils nécessaires.

4. Seiso (Nettoyer)

Le nettoyage régulier de l’atelier est essentiel pour maintenir un environnement de travail sûr et efficace. Cela comprend l’élimination des débris, la poussière et les déchets, ainsi que le maintien de la propreté des équipements et des surfaces de travail. En intégrant le nettoyage dans les routines quotidiennes, on contribue à réduire les risques d’accidents, à améliorer la qualité des produits et à maintenir une atmosphère de travail positive.

5. Seiketsu (Standardiser)

Une fois que les trois premiers « S » s’effectuent, il est important d’établir des normes et des procédures standard pour maintenir ces pratiques à long terme. Cela peut inclure la création de listes de contrôle pour le tri, l’organisation et le nettoyage, ainsi que la formation du personnel sur les meilleures pratiques et les attentes de l’entreprise en matière de 5S.

6. Shitsuke (Suivre)

Enfin, pour garantir le succès à long terme de la méthodologie 5S, il est essentiel de suivre les progrès, de fournir une formation continue au personnel et d’encourager une culture d’amélioration continue. Cela peut impliquer la réalisation d’audits réguliers pour évaluer la conformité aux normes 5S, la collecte de feedback des employés et la mise en œuvre de changements en fonction des résultats obtenus.

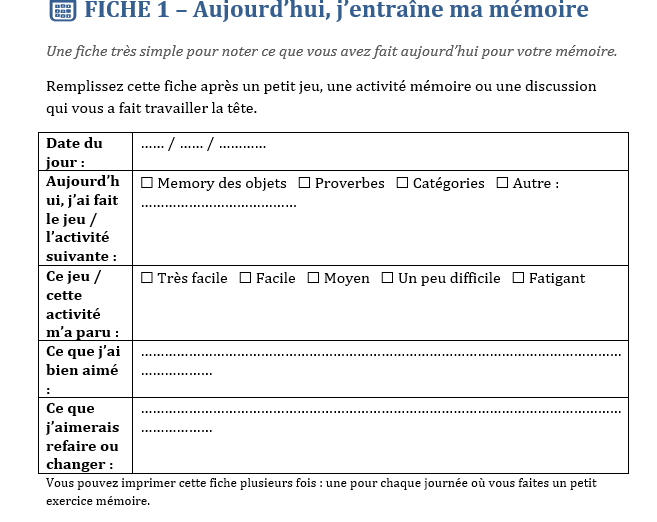

Titre du Fichier Excel : Modèle Méthodologie 5S

Le fichier Excel modèle pour la méthodologie 5S que nous avons créé contient les éléments suivants répartis sur cinq onglets, chacun correspondant à une étape spécifique des 5S :

1. Onglet « Trier »

- Colonnes : Zone, Objet, Nécessité, Action

- Description : Cet onglet permet de lister les objets dans différentes zones et de décider s’ils sont nécessaires, avec des actions recommandées comme Garder, Jeter ou Donner.

2. Onglet « Ranger »

- Colonnes : Objet, Emplacement Actuel, Nouvel Emplacement, Responsable

- Description : Cet onglet est destiné à organiser les objets, en indiquant leur emplacement actuel versus le nouvel emplacement prévu, avec l’identification du responsable du déplacement.

3. Onglet « Nettoyer »

- Colonnes : Zone, Tâche de Nettoyage, Fréquence, Responsable

- Description : Cet onglet permet de planifier les tâches de nettoyage par zone, leur fréquence (quotidienne, hebdomadaire, mensuelle) et la personne responsable.

4. Onglet « Standardiser »

- Colonnes : Procédure, Description, Document de Référence, Date de Révision

- Description : Cet onglet est utilisé pour énumérer les procédures de standardisation, incluant une description, tout document de référence associé, et la date de leur dernière révision.

5. Onglet « Pérenniser »

- Colonnes : Objectif, Action, Indicateur de Performance, Date de Suivi

- Description : Cet onglet sert à définir des objectifs à long terme pour la méthodologie 5S, les actions à entreprendre, les indicateurs de performance pour mesurer le succès, et les dates de suivi.

Mise en Forme

Les en-têtes de chaque onglet sont mis en forme avec une couleur de fond verte (#D9EAD3) pour distinguer clairement les sections. Cette mise en forme aide à la navigation et rend le document visuellement plus accessible.

Ce modèle est un point de départ pour appliquer la méthodologie 5S dans n’importe quel environnement de travail, visant à améliorer l’efficacité et la productivité par un espace organisé et standardisé. Il est entièrement personnalisable pour s’adapter aux spécificités de votre organisation ou de votre projet.

En mettant en œuvre la méthodologie 5S dans leur atelier, les entreprises peuvent améliorer leur efficacité opérationnelle, réduire les coûts de production et offrir des produits de meilleure qualité à leurs clients. En intégrant ces principes dans leur culture d’entreprise, elles peuvent créer un environnement de travail plus sûr, plus organisé et plus productif pour tous.