Modèle Excel d’Analyse des Causes – Approche 5 Pourquoi, Ishikawa et Score Lean Qualité

Recommandés

Télécharger un modèle Excel Analyse des Causes – méthode des 5 Pourquoi ⬇️

La méthode des 5 Pourquoi est l’un des outils les plus simples et puissants pour remonter à la source d’un problème. Popularisée par Toyota dans sa stratégie d’amélioration continue (Kaizen), elle repose sur une idée fondamentale à laquelle on ne cesse de penser. Bien que chaque effet semble avoir une cause directe, il est essentiel de chercher plus en profondeur et de comprendre que cette prétendue cause est en réalité l’effet d’une autre cause située en amont. En posant avec insistance pourquoi cinq fois de suite, on finit par découvrir la racine première de la défaillance. C’est cette quête des origines qui permit à Toyota d’affiner sans cesse sa production.

L’objectif est clair : ne pas corriger superficiellement un problème, mais éradiquer sa source. Cela implique une réflexion structurée, rigoureuse et souvent collective, mobilisant différents acteurs pour décortiquer la situation et enclencher des actions pertinentes.

Analyse des Causes : Pourquoi chercher la cause racine ?

Toute anomalie, tout dysfonctionnement ou tout écart est le résultat d’une chaîne de causes. En comprendre les ramifications évite que des erreurs similaires ne se reproduisent. C’est là que l’approche cause-racine prend toute son importance : elle permet de construire des actions correctives stables et pérennes.

Dans les contextes industriels, de services ou de gestion de projet, un incident peut avoir des répercussions financières, humaines, temporelles, voire juridiques. Face à cela, l’organisation se doit d’être réactive, mais surtout réflexive : corriger le problème visible tout en éliminant ce qui l’a rendu possible.

L’approche Lean encourage justement à éliminer les gaspillages (muda), dont les défauts font partie. Pour cela, il faut investiguer, comprendre, analyser.

Les 5 Pourquoi : un raisonnement logique

La méthode des 5 Pourquoi est l’un des outils les plus simples et puissants pour remonter à la source d’un problème. Popularisée par Toyota dans sa stratégie d’amélioration continue (Kaizen), elle repose sur une idée fondamentale : chaque effet a une cause, et cette cause est elle-même l’effet d’une autre cause.

Le processus est le suivant :

- Décrire le problème clairement.

- Poser la question “Pourquoi cela s’est-il produit ?”

- Répondre de façon factuelle.

- Répéter cette question cinq fois (ou jusqu’à ce que la cause racine soit identifiée).

- Proposer une action ciblée sur la cause racine.

Cette démarche permet d’éviter les réactions superficielles du type “on va refaire une formation” ou “on va surveiller davantage”. Au contraire, elle pousse à réfléchir à ce qui, dans le système, a permis l’apparition du problème.

Exemple simple :

- Problème : un colis est arrivé en retard chez un client.

- Pourquoi ? Le transporteur est parti plus tard que prévu.

- Pourquoi ? Le colis a été prêt après l’heure de départ habituelle.

- Pourquoi ? L’équipe de préparation a été retardée.

- Pourquoi ? Une erreur d’étiquetage a nécessité une reprise.

- Pourquoi ? L’imprimante n’était pas calibrée.

➡ Cause racine : un défaut de calibration de l’imprimante.

Diagramme d’Ishikawa : visualiser les leviers

Le diagramme d’Ishikawa, aussi appelé diagramme en arêtes de poisson, complète les 5 Pourquoi en proposant une représentation visuelle des causes. Il aide à structurer une réflexion collective autour de six grands axes :

- Méthodes (procédures, normes)

- Main-d’œuvre (formation, compétences, erreurs humaines)

- Matériel (outils, équipements, composants)

- Milieu (environnement, conditions de travail)

- Mesures (indicateurs, contrôles, interprétations)

- Machines (état, maintenance, automatisation)

Chaque axe permet de brainstormer les causes possibles liées à un dysfonctionnement donné. L’objectif est de rendre visibles les interactions entre différents facteurs. Ce schéma aide à objectiver des situations parfois émotionnelles ou mal comprises, en structurant la pensée de l’équipe.

Intégration dans le Lean Management

Le Lean Management repose sur l’optimisation des processus et la réduction des gaspillages. Pour cela, il ne suffit pas d’accélérer les cycles ou de mobiliser plus de ressources : il faut comprendre ce qui freine la fluidité des flux.

L’analyse des causes s’intègre parfaitement dans cette logique :

- Elle permet de détecter les causes de variation,

- Elle cible les activités à non-valeur ajoutée,

- Elle contribue à la stabilité des processus (condition du Juste-à-Temps).

En remontant à la source des défauts ou retards, on agit de manière structurante sur la performance globale.

Les outils 5 Pourquoi et Ishikawa ne sont pas réservés aux ateliers industriels. Ils sont tout aussi utiles dans la logistique, les services administratifs, les soins de santé ou les projets numériques.

Synergie avec la Démarche Qualité

La norme ISO 9001, référence mondiale en matière de qualité, insiste sur la maîtrise des non-conformités et la mise en œuvre d’actions correctives. Elle oblige à prouver que chaque action est pertinente et durable.

Dans ce cadre, l’analyse des causes devient indispensable :

- Pour documenter une non-conformité,

- Pour analyser les données collectées,

- Pour démontrer l’efficacité des mesures prises.

De plus, la qualité ne consiste pas seulement à éviter les erreurs. Elle cherche à prévenir, à anticiper les écarts. Or, l’analyse de causes est un levier de prévention systémique.

Compléments et fonctionnalités avancées

Un bon modèle d’analyse des causes ne se limite pas à une grille vide. Il doit être :

- structuré, pour guider l’utilisateur pas à pas ;

- collaboratif, pour intégrer différents points de vue ;

- interactif, pour exploiter les données (scores, automatisation, etc.).

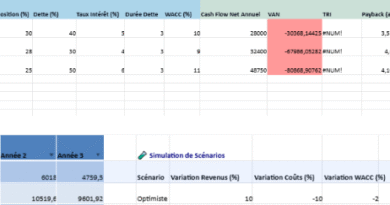

Par exemple, un fichier Excel peut intégrer :

- Des listes déroulantes pour classer les causes,

- Des formules automatiques pour calculer un score de priorité,

- Des mises en forme conditionnelles pour repérer les cas critiques,

- Des protections de cellules pour éviter les erreurs de saisie,

- Des graphes ou illustrations intégrées pour synthétiser visuellement la logique.

On peut aller plus loin en associant à chaque cause des indicateurs de :

- criticité (impact sur l’organisation),

- fréquence (nombre d’occurrences par mois ou par produit),

- facilité d’automatisation (note estimée de faisabilité).

Ces données permettent de calculer un score d’automatisation ou un indice de priorité d’action, facilitant la prise de décision stratégique.

Cas d’usage : De l’atelier au service client

Prenons plusieurs contextes pour illustrer l’utilité du modèle :

1. Fabrication industrielle :

Un taux de rebut élevé sur une ligne de production déclenche une analyse. L’Ishikawa met en lumière un défaut dans la méthode de nettoyage d’une pièce. Les 5 Pourquoi révèlent que cette méthode a changé récemment sans mise à jour du protocole de formation. Résultat : une action ciblée sur la documentation et les routines de validation.

2. Support client d’un logiciel :

Un client reçoit un rapport erroné. L’analyse montre que la donnée source était mal saisie. Pourquoi ? L’interface n’avait pas de contrôle intégré. Pourquoi ? L’équipe produit n’a pas intégré les retours des bêta-testeurs. Cause racine : un défaut de boucle de validation. L’action : réintégrer une phase de retours utilisateurs avant livraison.

3. Hôpital :

Un patient reçoit son traitement avec 30 minutes de retard. Analyse Ishikawa : surcharge de l’infirmière, planning informatique non actualisé, médicament non préparé en amont. Cause racine : absence de standard dans la coordination de la pharmacie et du service de soins. L’action corrective passe par la synchronisation des plannings.

Piloter les actions correctives

L’analyse des causes n’a de valeur que si elle débouche sur des actions concrètes. Celles-ci doivent être :

- Spécifiques : ciblées sur la cause racine.

- Mesurables : avec indicateurs associés.

- Acceptées : validées par les parties prenantes.

- Réalistes : faisables dans le contexte donné.

- Temporelles : dotées d’un délai défini.

Ces critères font écho à la méthode SMART (Spécifique, Mesurable, Atteignable, Réaliste, Temporel), largement utilisée en Lean et en qualité.

Amélioration continue

L’analyse des causes n’est pas une démarche ponctuelle. Elle s’inscrit dans une culture d’amélioration continue. Chaque écart est une opportunité d’apprendre. Chaque dysfonctionnement est un signal faible à ne pas négliger.

Le rôle du Lean et de la qualité n’est pas de punir les erreurs mais de renforcer le système pour les empêcher. C’est pourquoi ces outils doivent être largement diffusés, compris et utilisés dans toute l’organisation.

Former les équipes à ces méthodes, intégrer des modèles interactifs, et inscrire ces analyses dans les revues régulières des processus sont des leviers puissants pour créer une entreprise plus agile, plus fiable, et plus performante.

Conclusion

Identifier les vraies causes d’un problème est une compétence clé dans toute organisation orientée performance. Les outils comme les 5 Pourquoi et le diagramme d’Ishikawa sont accessibles, adaptables et puissants. Leur combinaison permet une compréhension systémique, au service du Lean Management, de la qualité, et surtout de l’amélioration continue.

En intégrant ces méthodes dans des outils pratiques (comme un modèle Excel structuré et automatisé), les équipes gagnent en rigueur, en réactivité et en maturité organisationnelle.

Modèle Excel d’Analyse des Causes – Approche 5 Pourquoi, Ishikawa et Score Lean Qualité

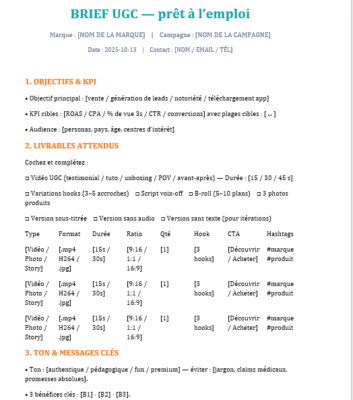

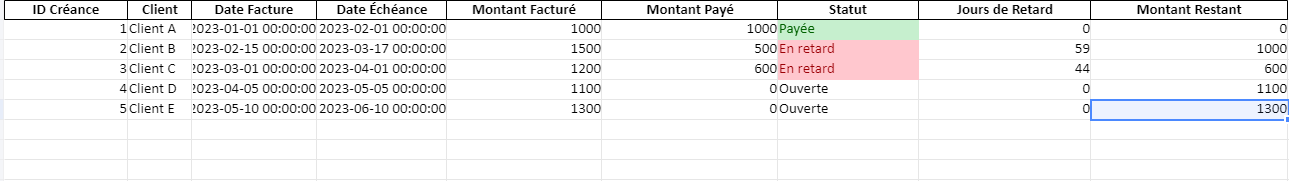

Le fichier est un modèle Excel avancé conçu pour analyser en profondeur les causes d’un problème, en combinant les méthodes 5 Pourquoi, Ishikawa et un système de notation automatisé. Il s’inscrit pleinement dans une logique de Lean Management et de démarche qualité.

🧩 Structure du fichier

1. Titre et En-tête (A1:G1)

- Titre centralisé : “Analyse des Causes – Méthodes 5 Pourquoi & Ishikawa”

- Mise en forme avec fond bleu foncé et texte blanc.

2. Section “5 Pourquoi” (A3:B9)

- Un problème principal est identifié.

- Cinq lignes permettent de poser successivement “Pourquoi ?” pour remonter à la cause racine.

- Chaque cellule de description est mise en forme pour faciliter la lecture.

3. Cause Racine (A10:D10)

- Une zone colorée en rouge clair permet de formuler la cause racine identifiée à l’issue des 5 Pourquoi.

4. Diagramme d’Ishikawa (A13:F18)

- Représentation tabulaire des 6 catégories classiques :

- Méthode

- Main-d’œuvre

- Milieu

- Matériel

- Mesure

- Machine

- Chaque colonne peut accueillir plusieurs causes identifiées, pour une réflexion transversale.

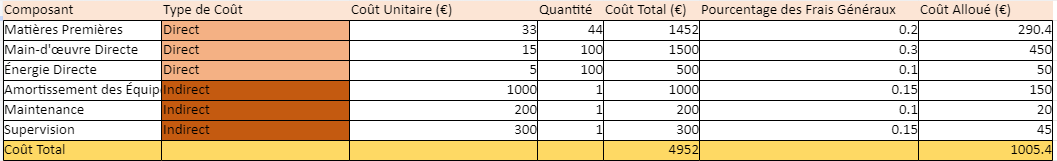

5. Évaluation Automatisée des Causes (A20:F25)

- Un tableau permet de scorer chaque cause :

- Criticité (impact)

- Fréquence (récurrence)

- Facilité d’automatisation

- Score Global = Criticité × Fréquence × Facilité

- Le score global est calculé automatiquement.

- Une mise en forme conditionnelle colore la cellule selon l’urgence (vert → rouge).

6. Moyennes par Catégorie (H20:I26)

- Un tableau annexe calcule, catégorie par catégorie, la moyenne des scores associés.

- Cela permet de prioriser les groupes de causes les plus critiques.

- Mise en forme couleur en dégradé.

7. Instructions Utilisateur (H1:H6)

- Encadré didactique avec :

- les étapes à suivre,

- les consignes de remplissage,

- et le fonctionnement des formules et couleurs.

8. Bouton simulé (A36:F36)

- Ligne colorée et centrée indiquant : “▶ Cliquez ici pour réinitialiser les entrées” (non fonctionnel mais décoratif, pour orienter l’utilisateur vers la zone de saisie).

⚙️ Fonctionnalités intégrées

- Formules automatiques pour le calcul des scores et moyennes.

- Mise en forme conditionnelle intuitive (score faible = vert, élevé = rouge).

- Protection des cellules (modifiable dans une version complète).

- Pré-remplissage d’exemples pour guider l’utilisateur.

- Structure compatible ISO 9001, Lean, amélioration continue, Kaizen.