Méthode 5S sur Chantier : Checklist et Fiche pour sa Mise en Œuvre

Recommandés

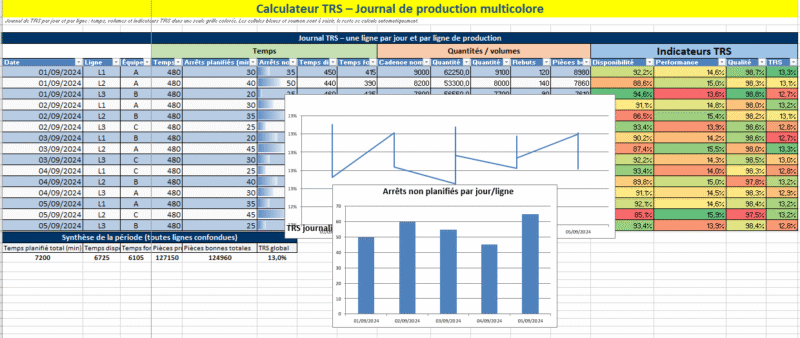

Télécharger un modèle Excel 5S sur Chantier Checklist et une Fiche de calcul de Score 5, Nombre de zones conformes, et le nombre de Retours d’audit ⬇️

La méthode 5S, d’origine nippone, est une approche visant à organiser l’espace de travail en mettant l’accent sur la qualité, la sécurité et l’efficacité. Initialement mise au point dans les usines Toyota, elle s’applique de nos jours à divers secteurs, y compris le BTP où la structuration du chantier est essentielle pour garantir la réussite des projets. Bien que simple en théorie, la méthode 5S nécessite une application rigoureuse afin d’optimiser les flux et de limiter les gaspillages. Alternant entre phases de rangement et de standardisation, elle implique une remise en question continue des pratiques pour une plus grande valeur ajoutée.

Sur un chantier, le 5S permet de structurer l’espace de travail, d’améliorer la sécurité, de réduire les pertes de temps, et de responsabiliser les équipes.

Qu’est-ce que le 5S ?

Le nom 5S vient de cinq mots japonais :

| S | Terme japonais | Traduction | Objectif |

|---|---|---|---|

| 1 | Seiri | Trier | Éliminer l’inutile |

| 2 | Seiton | Ranger | Organiser efficacement |

| 3 | Seiso | Nettoyer | Maintenir propre et sain |

| 4 | Seiketsu | Standardiser | Uniformiser les pratiques |

| 5 | Shitsuke | Respecter | Pérenniser les efforts |

Application sur Chantier

1. Seiri – Trier

- But : Supprimer ce qui est inutile sur le chantier.

- Exemples : Retirer les matériaux en surplus, isoler les déchets, identifier les outils non utilisés.

- Résultat : Espace dégagé, risques réduits, clarté visuelle.

2. Seiton – Ranger

- But : Organiser les outils et matériaux de façon logique.

- Exemples : Définir un emplacement fixe pour chaque outil, utiliser des étiquettes, des rayonnages ou des conteneurs spécifiques.

- Résultat : Moins de temps perdu à chercher, plus d’efficacité.

3. Seiso – Nettoyer

- But : Maintenir le chantier propre et détecter les anomalies.

- Exemples : Nettoyage régulier des postes, vérification des fuites, retrait des débris.

- Résultat : Prévention des incidents, amélioration de l’image du chantier.

4. Seiketsu – Standardiser

- But : Créer des procédures et des règles communes.

- Exemples : Planning d’entretien, consignes de rangement, audits visuels.

- Résultat : Moins de variation, plus de constance dans les pratiques.

5. Shitsuke – Respecter

- But : Ancrer les bonnes pratiques dans la culture du chantier.

- Exemples : Formations, contrôles réguliers, mise en place d’indicateurs.

- Résultat : Habitudes durables, autonomie des équipes.

Bénéfices mesurables

| Domaine | Impact |

|---|---|

| Sécurité | Réduction des accidents liés au désordre |

| Temps | Gain de productivité (moins de recherches, interruptions) |

| Coût | Moins de perte de matériel, optimisation des ressources |

| Qualité | Moins de défauts, meilleures conditions de travail |

| Climat social | Implication des équipes, meilleure communication |

📝 Mise en œuvre pratique

- Diagnostic initial du chantier (photos, état des lieux).

- Déploiement progressif des 5S par zone ou par équipe.

- Utilisation d’une checklist 5S quotidienne ou hebdomadaire. ( modèle Excel 5S sur Chantier Checklist )

- Création de fiches méthode et de standards visuels.

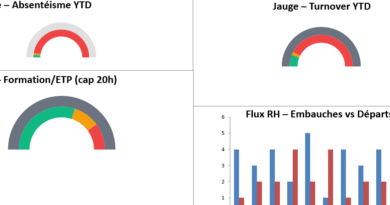

- Suivi régulier avec indicateurs : score 5S, nombre de zones conformes, retours d’audit.

- Valorisation des équipes engagées (affichage, récompenses).

Outils recommandés

- Tableaux de suivi 5S (Excel, physique ou numérique) – modèle Excel 5S sur Chantier Checklist

- Audits visuels

- Checklists par poste ou zone

- Schémas ou plans du chantier annotés

- Formulaires de non-conformité

Déploiement Progressif des 5S sur un Chantier

Déployer les 5S de manière progressive permet de structurer la démarche, de favoriser l’adhésion des équipes et de pérenniser les résultats. Voici comment procéder :

Étape 1 : Sensibilisation et formation

- Objectif : Expliquer la méthode aux équipes, obtenir leur adhésion.

- Actions :

- Réunion de lancement avec la direction de chantier.

- Formation des encadrants et ouvriers sur les principes des 5S.

- Distribution de fiches explicatives ou d’un livret de chantier 5S.

Étape 2 : Diagnostic initial

- Objectif : Évaluer l’état actuel du chantier.

- Actions :

- Réaliser un état des lieux avec photos.

- Identifier les zones problématiques (déchets, désordre, risques).

- Noter les outils et matériaux non utilisés.

- Évaluer le niveau de propreté, d’organisation, de standardisation.

Étape 3 : Planification du déploiement

- Objectif : Organiser l’intervention 5S par étapes ou par zones.

- Actions :

- Créer un planning de mise en œuvre par zone (atelier, stock, accès, poste de travail).

- Définir les responsabilités (qui pilote quoi ?).

- Fixer des objectifs mesurables (ex. : 3 zones triées/semaine).

Étape 4 : Mise en œuvre des 5S (par zone ou par phase)

1. Trier (Seiri)

- Retirer le matériel inutile.

- Mettre de côté le superflu (matériaux, outils, équipements).

- Étiqueter les objets à évacuer ou à réaffecter.

2. Ranger (Seiton)

- Attribuer une place précise à chaque objet.

- Utiliser des repères visuels (marquages au sol, panneaux).

- Installer des supports : bacs, casiers, armoires.

3. Nettoyer (Seiso)

- Nettoyer les machines, sols, outils.

- Identifier les fuites, détériorations, zones dangereuses.

- Réparer ou signaler toute anomalie détectée.

4. Standardiser (Seiketsu)

- Créer un standard visuel pour chaque zone (photos avant/après).

- Afficher les règles et procédures.

- Mettre en place des routines (nettoyage quotidien, vérification hebdomadaire).

5. Respecter (Shitsuke)

- Intégrer les 5S dans les habitudes.

- Réaliser des audits 5S réguliers (grilles de notation, checklists).

- Féliciter ou valoriser les équipes impliquées.

- Ajuster les standards en fonction du retour terrain.

Étape 5 : Suivi et amélioration continue

- Objectif : Ancrer les 5S dans la durée.

- Actions :

- Utiliser un tableau de bord 5S (taux de conformité, score par zone).

- Organiser des revues hebdomadaires ou mensuelles.

- Mettre à jour les fiches méthodes et procédures.

- Favoriser les remontées d’idées des équipes (kaizen).

Exemple de calendrier (1 mois de lancement)

| Semaine | Action principale | Objectif |

|---|---|---|

| Semaine 1 | Sensibilisation + diagnostic | Adhésion + état des lieux |

| Semaine 2 | Trier + ranger (zone prioritaire) | Nettoyage visuel immédiat |

| Semaine 3 | Étendre aux autres zones + début standardisation | Structuration |

| Semaine 4 | Audits internes + bilan | Ancrage & évaluation |

La méthode 5S n’est pas une fin en soi, mais un levier puissant pour structurer le chantier. Son efficacité repose sur la régularité de son application, l’implication des opérateurs et la rigueur du pilotage. Sur un chantier bien organisé, chaque minute compte — et le 5S permet d’en gagner beaucoup.

En engageant les équipes, en rendant les espaces de travail plus sûrs et plus lisibles, elle contribue directement à la réussite du projet

⬇️

modèle Excel 5S sur Chantier Checklist

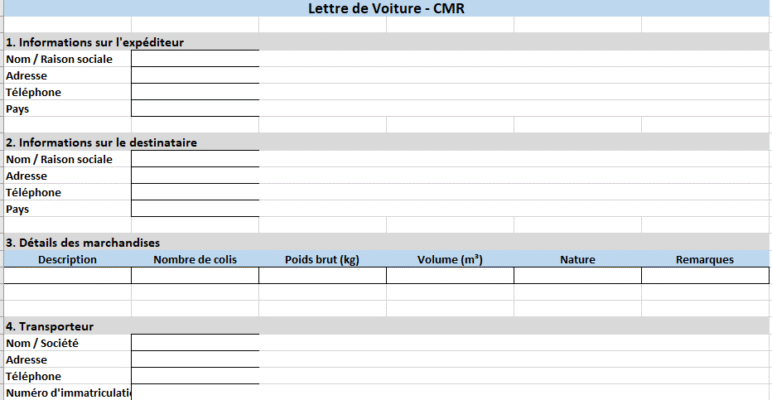

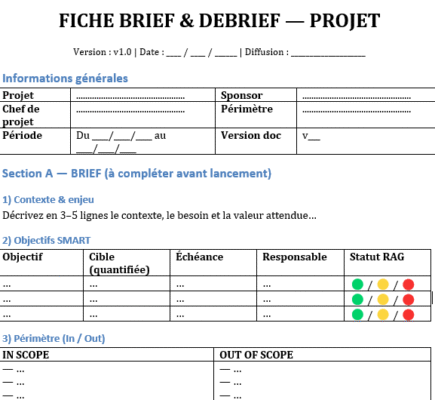

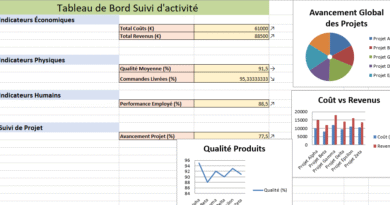

Structure du Fichier Excel

Le fichier contient une seule feuille intitulée « Fiches Méthodes 5S », structurée en deux grandes parties :

1. Schéma visuel des 5S (ligne supérieure)

- Emplacement : en haut de la feuille, à partir de la cellule F1.

- Contenu : une image illustrant les cinq étapes du 5S, représentées par :

- Cinq cercles colorés correspondant chacun à une étape.

- Flèches directionnelles reliant les étapes entre elles, illustrant la progression logique.

- Labels dans les cercles (par exemple : « TRIER », « RANGER », etc.), facilitant l’identification rapide de chaque étape.

- But : donner une vue synthétique de la méthode 5S de manière séquentielle.

2. Fiches descriptives des 5S (à partir de la ligne 15)

Chaque fiche méthode est présentée sous forme de bloc coloré, avec :

a. Titre (fusionné sur 4 colonnes)

- Exemple :

TRIER – Seiri (Trier) - Fond coloré distinct pour chaque « S » :

- Rouge pâle pour Seiri

- Orange pour Seiton

- Jaune pour Seiso

- Vert pour Seiketsu

- Bleu clair pour Shitsuke

- Police : en gras et grande taille pour mettre en évidence l’étape

b. Texte explicatif (sous le titre)

- Contenu structuré :

- Objectif clair de l’étape

- Exemples d’actions concrètes sur chantier

- Zone fusionnée (5 lignes de hauteur, 4 colonnes)

- Mise en forme : fond de la même couleur que le titre, texte aligné en haut à gauche, avec retour à la ligne automatique

c. Bordures fines autour de chaque bloc pour un affichage net et une meilleure lisibilité.

Méthode de création et bonnes pratiques utilisées

- Hiérarchisation visuelle :

- Chaque « S » a sa propre couleur, pour un repérage rapide.

- Les titres sont bien mis en valeur et séparés par un espace blanc pour ne pas surcharger.

- Uniformisation du format :

- Même structure pour chaque fiche (titre + bloc de texte).

- Alignement du texte et fusion de cellules pour éviter l’encombrement.

- Utilisation d’un schéma :

- L’image au début du fichier permet de situer visuellement les étapes dans un ordre logique.

- Sans dépendance aux emojis ou caractères spéciaux :

- Compatible avec tous les systèmes.

- Utilise uniquement du texte et des icônes textuelles standards (pas d’émojis ni de caractères non pris en charge).

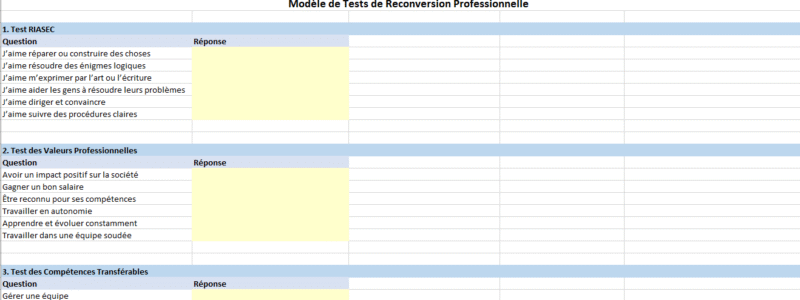

Objectif pédagogique du fichier

Ce fichier peut être utilisé pour :

- Former les équipes chantier à la méthode 5S.

- Afficher sur les zones de travail ou les préfabriqués.

- Distribuer en annexe dans un plan qualité ou un plan d’installation de chantier.

- Accompagner une démarche d’amélioration continue ou de certification ISO.

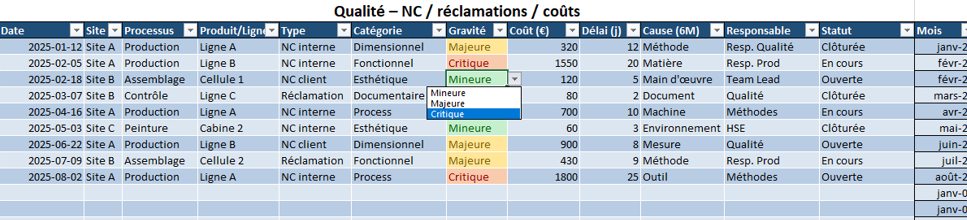

1. ✅ Score 5

Le score 5S est une note attribuée à une zone de travail selon une grille d’évaluation basée sur les 5 axes de la méthode 5S : Trier, Ranger, Nettoyer, Standardiser, Respecter.

Méthode de calcul :

- Chaque axe est noté de 0 à 2 ou de 0 à 5 ou 0 à 10 selon le niveau de détail souhaité.

- Exemple de notation simple (sur 10) :

- Seiri : 8

- Seiton : 7

- Seiso : 9

- Seiketsu : 6

- Shitsuke : 5

Total = 35 / 50 → Score 5S global = 70%

Utilisation :

- Permet d’évaluer l’état d’ordre et de propreté d’une zone.

- Sert d’indicateur d’amélioration continue.

- Peut être affiché sur un tableau de bord chantier.

2. Nombre de zones conformes

Définition :

Ce chiffre indique combien de zones du chantier sont jugées « conformes » aux standards définis dans le plan 5S.

Comment définir une zone « conforme » ?

- Elle atteint un score minimum requis (ex. ≥ 70%)

- Aucun écart majeur détecté lors de l’audit

- Toutes les actions correctives précédentes ont été traitées

Méthode de suivi :

- Chaque zone auditée reçoit une mention :

- ✅ Conforme

- ❌ Non conforme

- Calcul :

Zones conformes / Total zones auditées × 100 = Taux de conformité

Exemple :

- 7 zones auditées

- 5 conformes

→ Taux de conformité = 5 / 7 × 100 = 71,4%

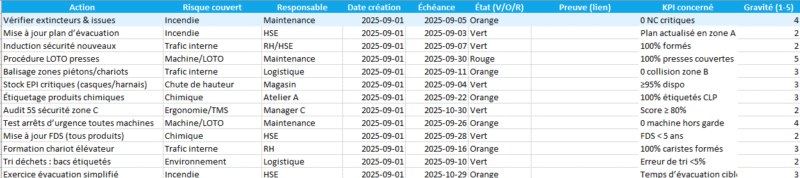

3. Retours d’audit

Définition :

Les retours d’audit correspondent à l’ensemble des remarques, écarts, actions ou points forts identifiés lors d’un passage de contrôle 5S.

Contenu d’un retour d’audit :

- Écarts observés (non-respect du rangement, zone encombrée, signalétique manquante…)

- Photos ou preuves visuelles

- Propositions d’amélioration

- Date de l’audit et nom de l’auditeur

- Suivi d’action : Responsable, date prévue, date de réalisation

Utilisation concrète :

- Documenter les constats de terrain

- Assurer le suivi des actions correctives

- Alimenter le tableau de bord qualité

- Servir de base pour les revues de chantier

Relation entre les trois notions

| Élément | Sert à… | Impact sur… |

|---|---|---|

| Score 5S | Évaluer objectivement chaque zone | Suivi de la performance globale |

| Zones conformes | Mesurer la conformité du chantier | Tableau de bord et rapport client |

| Retours d’audit | Déclencher les actions correctives | Amélioration continue et responsabilisation |