Le Plan de Contrôle Qualité : Modèle Excel Vierge

Recommandés

Assurer une qualité optimale des produits et services est un enjeu majeur pour les entreprises, quelle que soit leur industrie. Un Plan de Contrôle Qualité (PCQ) permet d’identifier, de surveiller et de corriger les écarts à chaque étape d’un processus de production ou d’un service.

Ce document structuré définit les méthodes de vérification, les critères d’acceptation, les outils utilisés et les actions correctives en cas de non-conformité. Son objectif principal est de minimiser les défauts, garantir la satisfaction client et respecter les réglementations applicables.

Dans cet article, nous explorerons les principes du Plan de Contrôle Qualité, ses composantes essentielles, ainsi que les meilleures pratiques pour une mise en œuvre efficace.

1. Qu’est-ce qu’un Plan de Contrôle Qualité ?

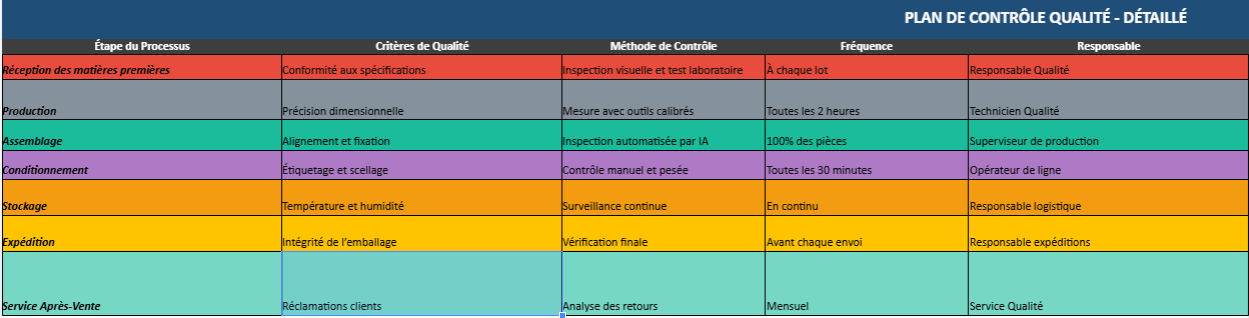

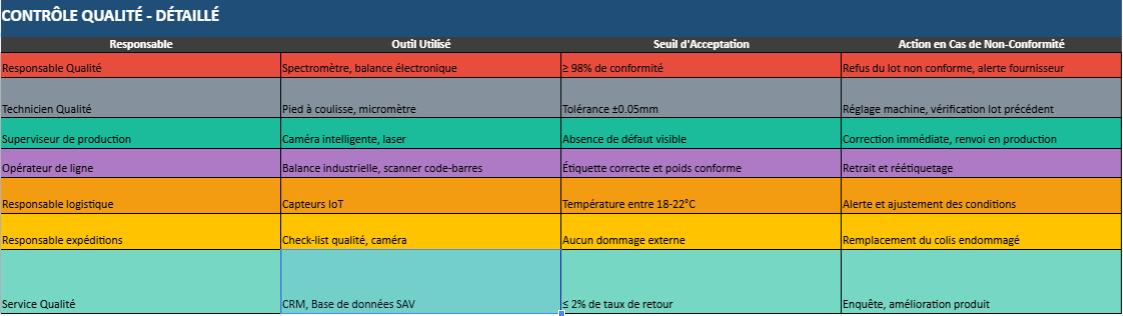

Le plan de contrôle qualité est un document opérationnel détaillant :

Critères de qualité à respecter.

Méthodes de contrôle utilisées (inspection, test, mesure).

Fréquences de contrôle pour chaque phase du processus.

Seuils d’acceptation et les tolérances définies.

Actions à entreprendre en cas de non-conformité.

Outils et technologies nécessaires pour assurer la précision des mesures.

Il s’applique aussi bien aux produits manufacturés, aux services, aux logiciels qu’aux processus industriels et logistiques.

🏗 2. Les Composantes Clés d’un Plan de Contrôle Qualité

🔹 A. Identification des Étapes du Processus

Un plan de contrôle qualité efficace doit couvrir toutes les étapes critiques d’un projet ou d’une production :

📌 Réception des matières premières → Vérification de la conformité aux standards.

📌 Production et assemblage → Surveillance des dimensions et tolérances.

📌 Conditionnement et stockage → Vérification des emballages et des conditions de conservation.

📌 Expédition et distribution → Validation de l’intégrité des produits avant livraison.

📌 Service après-vente → Suivi des retours clients et des réclamations qualité.

Chaque phase doit être associée à des critères de qualité mesurables pour éviter toute subjectivité dans l’évaluation.

🔹 B. Définition des Critères de Qualité et des Méthodes de Contrôle

Le plan de contrôle qualité doit préciser les normes de qualité applicables, qui peuvent être internes ou réglementaires (ex. : ISO 9001, ISO 22000, ISO 13485).

💡 Exemples de critères de qualité et méthodes de contrôle :

| Critère | Méthode de contrôle | Seuil d’acceptation | Outil utilisé |

|---|---|---|---|

| Dimensions d’une pièce | Mesure avec micromètre | ± 0,05 mm | Micromètre digital |

| Résistance mécanique | Test de traction | ≥ 500 N | Machine de traction |

| Intégrité d’un emballage | Inspection visuelle | Aucun défaut | Caméra IA |

🔹 C. Détermination des Fréquences de Contrôle

Le rythme des contrôles dépend de la criticité du produit ou du service :

🔸 Contrôle 100% des produits → Pour des pièces à forte valeur ajoutée (ex. : aéronautique, médical).

🔸 Contrôle statistique par échantillonnage → Basé sur des normes comme ISO 2859-1 (AQL – Acceptable Quality Level).

🔸 Contrôle en continu → Surveillance des paramètres clés via des capteurs IoT ou des inspections automatisées.

🔹 D. Actions en Cas de Non-Conformité

Un PCQ bien conçu doit inclure des procédures précises pour gérer les écarts détectés :

🔴 Isolation et mise en quarantaine des produits non conformes.

🛠 Identification de la cause racine (Root Cause Analysis – RCA).

⚡ Mise en œuvre d’un plan d’action correctif et préventif.

🔄 Recontrôle après correction pour éviter la récurrence du défaut.

⚙ 3. Mise en Œuvre d’un Plan de Contrôle Qualité Performant

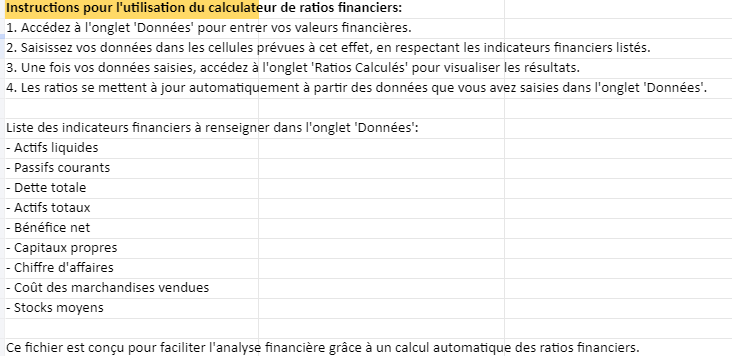

✅ 1. Standardiser et Documenter les Procédures

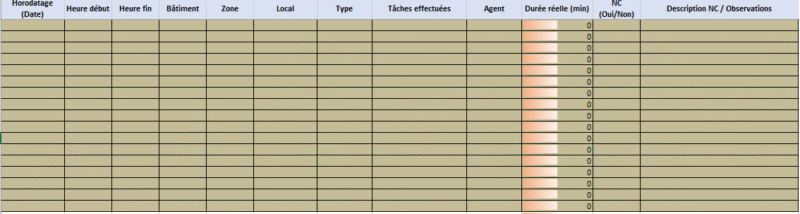

Un PCQ bien structuré doit être clairement documenté pour être compris et appliqué par toutes les équipes. Il doit inclure :

📖 Un manuel des méthodes de contrôle avec des checklists standardisées.

📊 Des tableaux de suivi pour consigner les résultats des inspections.

📡 Des outils digitaux pour faciliter la traçabilité et l’analyse des non-conformités.

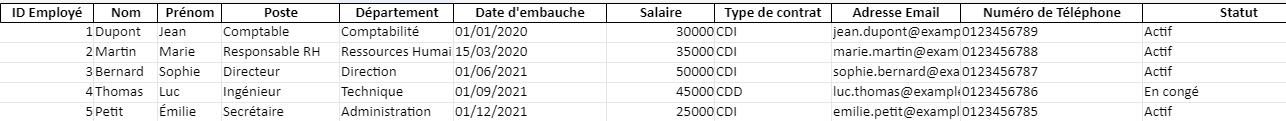

✅ 2. Former les Équipes et Responsabiliser les Acteurs

L’efficacité du plan de contrôle qualité repose sur l’implication des opérateurs, techniciens, ingénieurs qualité et managers.

👨🏫 Formation continue aux outils et méthodes de contrôle.

🎯 Définition claire des responsabilités pour chaque acteur (ex. : opérateur, auditeur, chef de production).

📢 Culture d’amélioration continue pour encourager le signalement des anomalies et les suggestions d’optimisation.

✅ 3. Intégrer les Nouvelles Technologies pour un Suivi en Temps Réel

Avec l’essor de l’Industrie 4.0, le contrôle qualité évolue vers plus d’automatisation et de précision.

🚀 Capteurs IoT pour la surveillance des conditions en temps réel.

🔍 Vision par IA pour détecter automatiquement les défauts.

📊 Outils de Business Intelligence pour analyser les tendances qualité et anticiper les problèmes.

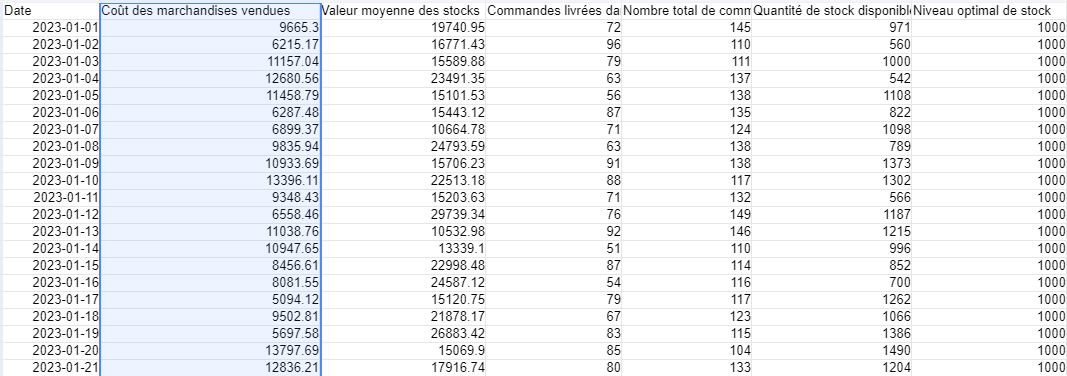

✅ 4. Analyser les Données et Optimiser le Processus

Un PCQ ne doit pas être figé. Il doit évoluer en fonction des résultats et des retours d’expérience.

📈 Mise en place de KPIs qualité (taux de défauts, taux de retours clients, conformité aux délais).

📊 Tableaux de bord qualité pour visualiser les tendances et prendre des décisions éclairées.

🔁 Boucles d’amélioration continue pour corriger les processus inefficaces.

Le Plan de Contrôle Qualité est un outil stratégique garantissant la conformité, la fiabilité et la satisfaction client.

L’adoption des nouvelles technologies et de l’automatisation renforce encore son efficacité, transformant la qualité en véritable levier de compétitivité.

📌 À retenir :

Un PCQ structuré améliore la performance et réduit les risques.

Son application systématique garantit la conformité aux normes et aux attentes du marché.

Son évolution continue est essentielle pour répondre aux défis de l’Industrie 4.0.

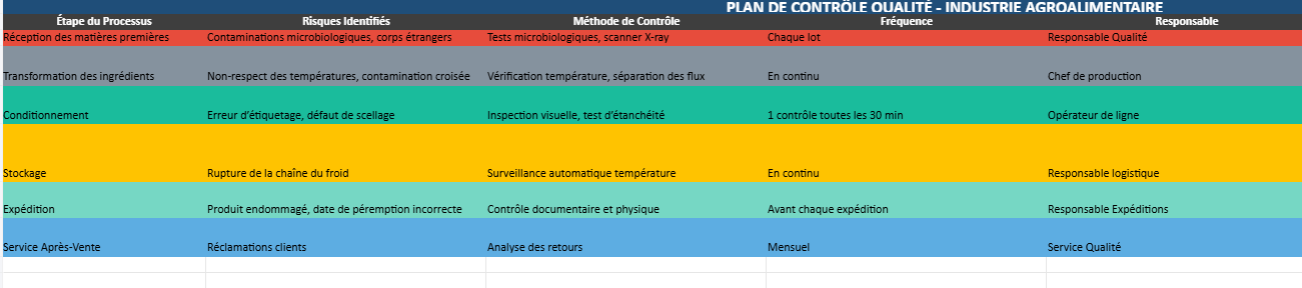

Étude de Cas : Mise en Place d’un Plan de Contrôle Qualité dans l’Industrie Agroalimentaire

Dans l’industrie agroalimentaire, la qualité des produits est un enjeu majeur, car elle impacte directement la santé des consommateurs, la conformité réglementaire et la réputation des entreprises. Cette étude de cas porte sur la mise en place d’un Plan de Contrôle Qualité (PCQ) au sein d’une entreprise spécialisée dans la production de plats préparés surgelés.

L’entreprise, confrontée à des rappels de produits liés à des problèmes de contamination microbiologique et d’étiquetage incorrect, décide de renforcer son système de contrôle qualité afin de garantir la conformité à la réglementation HACCP (Hazard Analysis and Critical Control Points) et aux exigences de ses distributeurs.

Contexte et Enjeux

L’entreprise produit et commercialise une gamme variée de plats cuisinés surgelés à base de viande, de légumes et de féculents. Chaque année, plusieurs milliers de tonnes de produits sont expédiées vers les grandes surfaces et la restauration collective.

Cependant, des problèmes de qualité récurrents ont été détectés, notamment :

- La présence de corps étrangers (morceaux de plastique, fragments métalliques).

- Des erreurs d’étiquetage (absence d’allergènes mentionnés).

- Une non-conformité microbiologique sur certains lots.

Face à ces incidents, les autorités sanitaires et certains clients ont renforcé leurs exigences en matière de traçabilité et de contrôle des risques. L’entreprise a donc initié un Plan de Contrôle Qualité structuré, intégrant une approche préventive et des procédures de surveillance rigoureuses.

Mise en Place du Plan de Contrôle Qualité

Identification des Points de Contrôle

Le PCQ est appliqué à chaque étape clé du processus de production afin de limiter les risques de contamination et d’erreur.

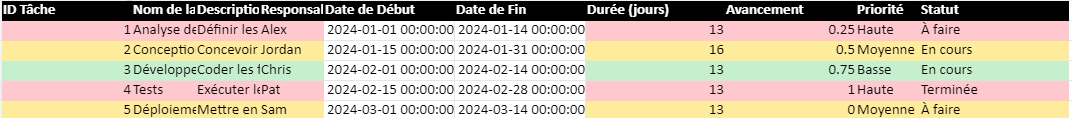

| Étape du Processus | Risques Identifiés | Méthode de Contrôle | Fréquence | Responsable | Action en Cas de Non-Conformité |

|---|---|---|---|---|---|

| Réception des matières premières | Contaminations microbiologiques, présence de corps étrangers | Tests microbiologiques, détection par scanner X-ray | Chaque lot | Responsable Qualité | Rejet du lot, notification au fournisseur |

| Transformation des ingrédients | Non-respect des températures de cuisson, contamination croisée | Vérification des températures, séparation des flux | En continu | Chef de production | Ajustement des paramètres de cuisson |

| Conditionnement | Erreur d’étiquetage, défaut de scellage | Inspection visuelle, test d’étanchéité | 1 contrôle toutes les 30 min | Opérateur de ligne | Retrait du lot concerné, correction immédiate |

| Stockage | Rupture de la chaîne du froid | Surveillance automatique de la température | En continu | Responsable logistique | Isolation du stock concerné, enquête sur l’origine du problème |

| Expédition | Produit endommagé, date de péremption incorrecte | Contrôle documentaire et physique | Avant chaque expédition | Responsable Expéditions | Blocage du produit avant envoi |

Déploiement des Outils de Contrôle

L’entreprise a investi dans des technologies avancées pour améliorer l’efficacité des contrôles :

- Scanner X-ray pour la détection des corps étrangers dans les matières premières et les produits finis.

- Sondes thermiques connectées pour surveiller les températures en temps réel.

- Système de vision industrielle permettant de vérifier automatiquement la conformité des étiquetages et des emballages.

De plus, une base de données qualité a été mise en place pour centraliser les résultats des contrôles et faciliter la traçabilité des produits.

Formation et Sensibilisation du Personnel

Un PCQ efficace repose sur l’engagement des collaborateurs. L’entreprise a mis en place un programme de formation continue destiné aux opérateurs, responsables de production et logisticiens, axé sur :

- La détection précoce des anomalies et les actions correctives à adopter.

- Les bonnes pratiques d’hygiène et de manipulation des aliments.

- L’utilisation des équipements de contrôle qualité.

Chaque employé est également encouragé à signaler tout écart ou suspicion de non-conformité à l’aide d’un système de déclaration interne.

Résultats et Améliorations Observées

Après six mois d’application du Plan de Contrôle Qualité, les premiers résultats ont été significatifs :

- Réduction de 70 % des non-conformités détectées en production.

- Zéro rappel produit sur la période, contre trois rappels l’année précédente.

- Amélioration de la confiance des distributeurs et renforcement des relations avec les fournisseurs.

- Optimisation des coûts liés aux pertes de marchandises grâce à une meilleure gestion des risques.

Les contrôles en continu et l’automatisation de certaines tâches ont permis de gagner en efficacité et en réactivité, tout en réduisant le nombre de lots non conformes mis sur le marché.

Leçons Tirées et Perspectives d’Amélioration

Bien que les résultats soient encourageants, l’entreprise identifie plusieurs axes d’amélioration :

- Mise en place d’un contrôle qualité prédictif via l’analyse des données historiques pour anticiper les risques.

- Renforcement du suivi des fournisseurs en imposant des audits qualité plus fréquents.

- Développement d’un plan d’amélioration continue pour adapter le PCQ en fonction des retours d’expérience et des évolutions réglementaires.

L’objectif final est de maintenir un niveau de qualité optimal en intégrant l’innovation technologique et l’engagement humain au cœur de la stratégie qualité.

Ce cas illustre comment un Plan de Contrôle Qualité structuré et bien déployé peut permettre à une entreprise agroalimentaire d’améliorer sa conformité, sa productivité et sa réputation.

L’approche adoptée ici peut être transposée à d’autres secteurs industriels, montrant ainsi que la qualité ne doit pas être considérée comme une contrainte, mais comme un levier de performance et de compétitivité.