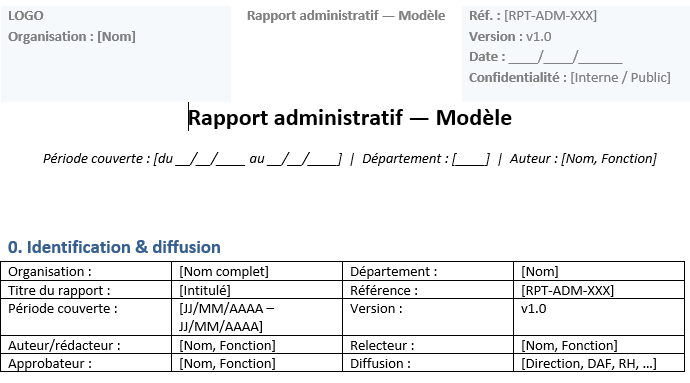

Le Modèle Excel AMDEC Générique pour Analyser le Risque dans Différents Contextes

Recommandés

Avoir et remplir Le modèle AMDEC générique préétabli – un outil puissant pour une analyse, une anticipation et une maîtrise du risque dans la quasi-totalité des contextes. La force de cette méthodologie est sa structure systémique et son caractère transformable ; tout organisme peut ainsi garantir des niveaux de fidélité et de sécurité plus élevés aux coûts ultérieurs en réussissant à le déployer de la bonne manière, pour des clients plus satisfaits et conformément aux normes de qualité et de sécurité.

1. Introduction

L’analyse des modes de défaillances, de leurs effets et de leur criticité (AMDEC) est une approche structurée aidant à prévenir les risques en identifiant, évaluant et classant les dangers associés à un produit, un processus, un service ou un système complet.

Bien que cette technique ait initialement été développée dans les industries aéronautique et automobile, son cadre général est aujourd’hui employé dans de nombreux domaines tels que la santé, l’informatique, la chaîne logistique, l’énergie, la maintenance, la gestion de projet et bien d’autres.

L’objectif principal est de réduire la probabilité d’occurrence des défaillances, de limiter leur impact et d’améliorer la fiabilité globale des systèmes.

2. Principes de l’AMDEC Générique

Le modèle AMDEC repose sur une démarche systématique qui consiste à :

- Lister les fonctions du système (produit, process, service…).

- Identifier les modes de défaillance possibles.

- Analyser les effets de ces défaillances sur le fonctionnement global.

- Attribuer des notes pour :

- Gravité (G) : impact du mode de défaillance sur l’objectif ou la sécurité.

- Fréquence ou Occurrence (O) : probabilité que le mode de défaillance survienne.

- Détectabilité (D) : capacité à détecter la défaillance avant qu’elle ne produise un effet négatif.

- Calculer l’Indice de Priorité de Risque (IPR ou RPN) : IPR=G×O×DIPR = G \times O \times D

- Hiérarchiser les risques et définir des plans d’actions correctives.

3. Les Composantes du Modèle AMDEC Générique

| Élément | Description | Exemple |

|---|---|---|

| Fonction | Ce que doit accomplir le système ou le composant. | Transmission de données dans un réseau informatique. |

| Mode de défaillance | La manière dont la fonction pourrait échouer. | Perte de connexion. |

| Effet de la défaillance | Conséquence directe ou indirecte sur le système. | Interruption du service client. |

| Cause possible | Origine potentielle de la défaillance. | Panne du routeur. |

| Gravité (G) | Impact sur l’utilisateur, la sécurité ou la qualité. | 8 (sur une échelle 1 à 10). |

| Occurrence (O) | Probabilité que la défaillance se produise. | 6. |

| Détectabilité (D) | Facilité à détecter la défaillance avant impact. | 4. |

| IPR | Indice de priorité de risque. | 8 × 6 × 4 = 192. |

4. Application dans Différents Contextes

4.1. Industrie Manufacturière

- Contexte : Production automobile.

- Risque identifié : Défaut de soudure sur une pièce structurelle.

- Effet : Perte d’intégrité mécanique → Danger pour l’utilisateur.

- Action corrective : Mise en place d’un contrôle par ultrasons à 100 %.

4.2. Santé et Biomédical

- Contexte : Administration de médicaments.

- Risque identifié : Erreur de dosage.

- Effet : Réaction indésirable grave chez le patient.

- Action corrective : Système d’alerte intégré dans le logiciel de prescription.

4.3. Informatique et Cybersécurité

- Contexte : Système de gestion de données.

- Risque identifié : Intrusion non autorisée.

- Effet : Fuite de données sensibles.

- Action corrective : Authentification multifacteur + surveillance en temps réel.

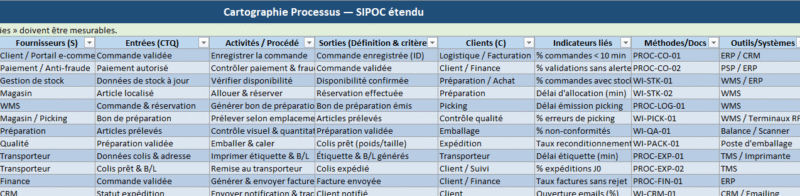

4.4. Supply Chain

- Contexte : Transport maritime.

- Risque identifié : Retard d’expédition dû à des conditions météo extrêmes.

- Effet : Rupture de stock chez le client.

- Action corrective : Plan B avec reroutage via transport aérien.

4.5. Maintenance Industrielle

- Contexte : Centrale électrique.

- Risque identifié : Défaillance de pompe de refroidissement.

- Effet : Surchauffe → Arrêt d’urgence.

- Action corrective : Plan de maintenance préventive avec capteurs IoT.

5. Les Avantages du Modèle AMDEC Générique

- Polyvalence : Applicable à tout secteur d’activité.

- Vision préventive : Identification des problèmes avant qu’ils ne surviennent.

- Hiérarchisation claire des risques : Facilite la priorisation des actions.

- Support à la prise de décision : Données chiffrées pour orienter les investissements.

- Intégration possible avec d’autres méthodes : Lean, Six Sigma, ISO 9001, ISO 31000.

6. Limites et Précautions

- Temps et ressources : La méthode peut être longue à mettre en place.

- Subjectivité : Les notes G, O, D dépendent de l’expérience et du jugement des évaluateurs.

- Mise à jour nécessaire : Une AMDEC doit être révisée à chaque changement majeur du système ou du contexte.

7. Comment bien Réussir une AMDEC?

- Constituer une équipe multidisciplinaire (production, qualité, maintenance, sécurité…).

- Définir un périmètre clair : produit, process ou service.

- Utiliser des données historiques : incidents passés, rapports de maintenance, audits.

- Documenter chaque étape dans un tableau AMDEC standardisé.

- Suivre et évaluer l’efficacité des actions correctives mises en place.

- Mettre à jour régulièrement l’analyse.

8. Exemple Simplifié de Tableau AMDEC Générique

| Fonction | Mode de défaillance | Effet | Cause | G | O | D | IPR | Action corrective |

|---|---|---|---|---|---|---|---|---|

| Assurer la connexion réseau | Perte de signal | Interruption du service | Câble défectueux | 7 | 5 | 4 | 140 | Remplacement périodique des câbles + test hebdomadaire |

| Refroidir un moteur | Surchauffe | Panne moteur | Pompe défectueuse | 9 | 3 | 3 | 81 | Installation de capteurs de température + maintenance trimestriel |

Domaines d’Application de l’AMDEC

1. Industrie et Production

- Objectif : Améliorer la fiabilité des produits et des processus de fabrication.

- Applications :

- Production automobile : analyse des défauts de soudure ou de peinture.

- Industrie mécanique : prévention des pannes d’usinage.

- Industrie chimique : sécurisation des procédés de mélange et de réaction.

- Exemple concret : AMDEC Process pour réduire les rebuts sur une ligne d’assemblage.

2. Maintenance et Fiabilité

- Objectif : Identifier les modes de défaillance pour optimiser la maintenance préventive.

- Applications :

- Maintenance préventive d’équipements industriels.

- Gestion de la durée de vie des pièces critiques.

- Évaluation de l’impact d’un défaut sur un arrêt de production.

- Exemple concret : AMDEC Maintenance pour prioriser le remplacement de composants dans une centrale électrique.

3. Santé et Biomédical

- Objectif : Garantir la sécurité des patients et la fiabilité des dispositifs médicaux.

- Applications :

- Analyse des risques liés aux actes médicaux (chirurgie, transfusion…).

- Évaluation des défaillances possibles dans un respirateur ou un IRM.

- Prévention des erreurs de dosage médicamenteux.

- Exemple concret : AMDEC Produit pour certifier un dispositif médical avant sa mise sur le marché.

4. Systèmes Informatiques et Numériques

- Objectif : Sécuriser les systèmes et prévenir les interruptions de service.

- Applications :

- Cybersécurité : identification des failles potentielles.

- Gestion de serveurs et data centers.

- Continuité d’activité (PRA/PCA).

- Exemple concret : AMDEC Système pour anticiper les risques de perte de données dans une infrastructure cloud.

5. Transport et Logistique

- Objectif : Réduire les retards, incidents et pertes matérielles.

- Applications :

- Transport ferroviaire : pannes de signalisation.

- Transport maritime : avaries mécaniques.

- Chaîne logistique : rupture de stock, retard d’approvisionnement.

- Exemple concret : AMDEC Process pour sécuriser la chaîne d’approvisionnement d’un constructeur.

6. Énergie et Environnement

- Objectif : Anticiper les défaillances pouvant impacter la sécurité, la production et l’écologie.

- Applications :

- Production d’électricité : défaillances de turbines.

- Réseaux de distribution : coupures massives.

- Installations pétrochimiques : prévention des fuites et explosions.

- Exemple concret : AMDEC Sûreté pour anticiper les risques d’une installation de traitement de déchets.

7. Projets et Gestion Organisationnelle

- Objectif : Identifier les points faibles dans un projet ou un processus organisationnel.

- Applications :

- Gestion de projet : anticiper les blocages.

- Qualité de service : réduire les insatisfactions clients.

- Planification stratégique : analyse des risques organisationnels.

- Exemple concret : AMDEC Projet pour analyser les risques de dérive sur un chantier de construction.

8. Secteur Agroalimentaire

- Objectif : Sécuriser la production et éviter les contaminations.

- Applications :

- Processus de transformation alimentaire.

- Chaîne du froid.

- Emballage et stockage.

- Exemple concret : AMDEC Process couplée avec HACCP pour analyser les points critiques d’une ligne de conditionnement.

9. Aéronautique et Spatial

- Objectif : Garantir la sécurité et la performance en environnement critique.

- Applications :

- Analyse des systèmes de navigation.

- Gestion des risques liés au décollage et à l’atterrissage.

- Fiabilité des pièces critiques.

- Exemple concret : AMDEC Produit pour certifier une pièce de moteur d’avion.

10. Bâtiment et Travaux Publics

- Objectif : Prévenir les incidents sur chantiers et améliorer la durabilité des structures.

- Applications :

- Analyse des risques de chute d’éléments.

- Défaillances dans les fondations.

- Risques liés aux conditions météo.

- Exemple concret : AMDEC Projet pour identifier les risques d’un pont en construction.

💡 À retenir :

- L’AMDEC n’est pas réservée à l’industrie : elle s’adapte à tout domaine nécessitant de prévenir les risques et hiérarchiser les actions.

- On distingue souvent AMDEC Produit, AMDEC Process, AMDEC Maintenance, AMDEC Système et AMDEC Projet, selon le contexte.

Modèle Excel Analyse AMDEC dans la maintenance

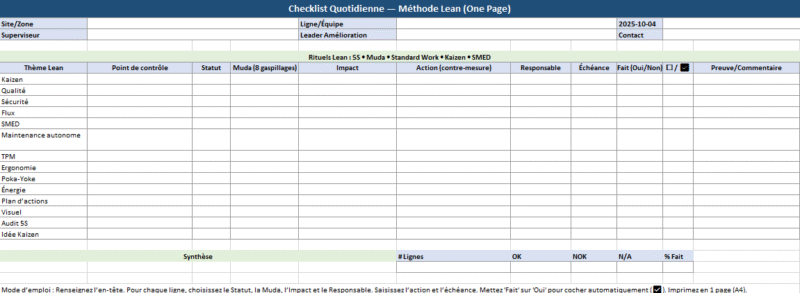

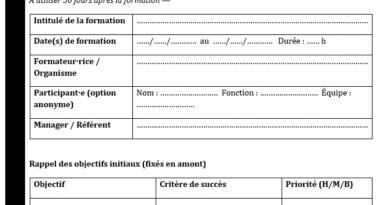

📘 Mode d’emploi — Modèle AMDEC Pro Multicouleurs avec Matrices de Risques

1️⃣ Objectif du fichier

Ce modèle a été conçu pour analyser, visualiser et prioriser les risques à l’aide de la méthode AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité).

Il est adaptable à plusieurs domaines (IT, production, maintenance, santé, logistique…) et inclut :

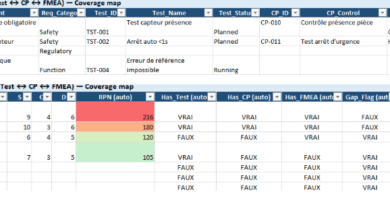

- Un tableau principal AMDEC automatisé (IPR calculé et coloré).

- Des matrices visuelles G×F et IPR (G×F×D) pour illustrer l’impact des paramètres de risque.

- Un système de codes couleur multicouche pour identifier rapidement les risques prioritaires.

2️⃣ Structure du fichier

Feuille : Paramètres

- Colonnes A–B–C : Échelles 1 à 10 pour Gravité (G), Fréquence (F) et Détectabilité (D), utilisées pour les listes déroulantes du tableau principal.

- Cellules E2 et F2 : Seuils IPR pour définir les niveaux :

- Faible < E2

- Moyen < F2

- Élevé ≥ F2

- Cellules H2 et I2 : Seuils G×F pour la matrice de risques.

- Cellule K2 : Sélection de D (1–10) pour la matrice IPR. La valeur choisie impacte toutes les cases de la matrice IPR.

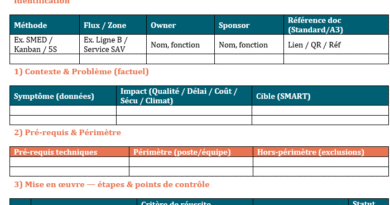

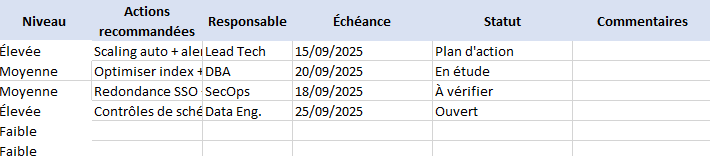

Feuille : AMDEC

- Colonnes principales :

- Système/Processus

- Fonction

- Poste/Opération

- Mode de défaillance

- Effets

- Causes

- Gravité (G) — liste déroulante 1 à 10

- Fréquence (F) — liste déroulante 1 à 10

- Détectabilité (D) — liste déroulante 1 à 10

- IPR (calcul automatique : G × F × D)

- Niveau — Faible, Moyen, Élevé (coloré automatiquement)

- Actions

- Responsable

- Échéance

- Statut — liste déroulante

- Commentaires

- Sous-tableaux : Chaque domaine (ex. IT, Production) a son bloc distinct, avec formules et listes déjà paramétrées.

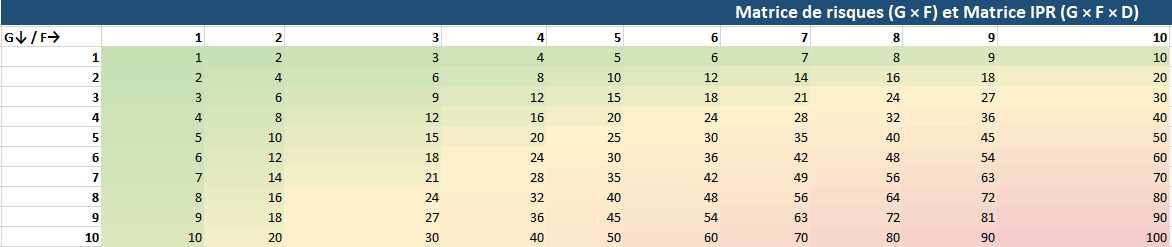

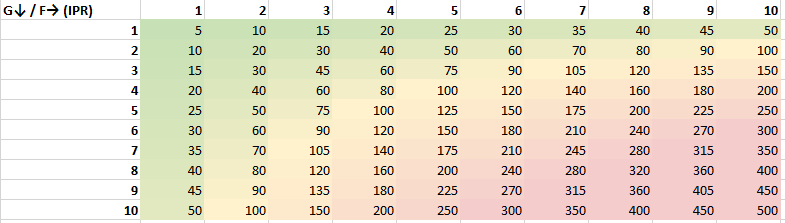

Bloc Matrice de Risques

En bas de la feuille AMDEC :

- Matrice G×F (Gravité × Fréquence) :

- Lignes = G (1 à 10)

- Colonnes = F (1 à 10)

- Code couleur vert → jaune → rouge selon les seuils H2/I2 (Paramètres).

- Permet une lecture rapide de l’exposition au risque avant prise en compte de D.

- Matrice IPR (G×F×D) :

- Même structure que la matrice G×F.

- Multiplie le produit G×F par la Détectabilité (D) choisie en Paramètres!K2.

- Code couleur basé sur les seuils E2/F2 (Paramètres).

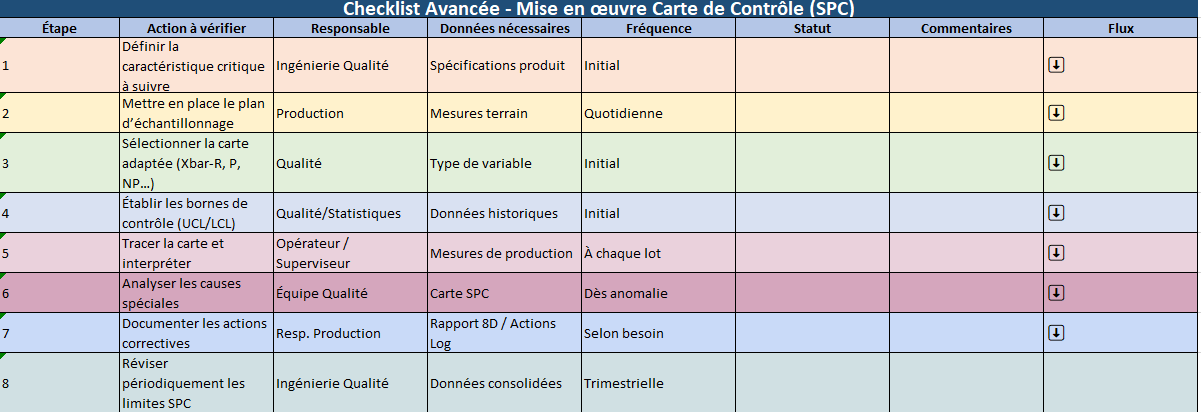

3️⃣ Utilisation pas à pas

- Renseigner les lignes AMDEC :

- Choisir G, F et D via les listes déroulantes.

- L’IPR se calcule automatiquement et la cellule Niveau se colore selon la criticité.

- Analyser les résultats :

- Les risques en rouge sont à traiter en priorité.

- Utiliser la Matrice G×F pour comprendre la gravité intrinsèque d’un risque.

- Utiliser la Matrice IPR pour mesurer l’effet de la Détectabilité.

- Adapter aux besoins :

- Modifier les seuils dans Paramètres pour correspondre à votre politique de gestion des risques.

- Changer la valeur de D dans K2 pour voir l’impact sur l’ensemble de la matrice IPR.

- Planifier les actions :

- Compléter les colonnes Actions, Responsable, Échéance et Statut.

- Suivre l’avancement et mettre à jour les valeurs si nécessaire.

Bonnes pratiques

- Utiliser des valeurs cohérentes pour G, F et D afin de ne pas biaiser l’IPR.

- Toujours documenter la cause et l’effet d’un mode de défaillance.

- Exploiter les matrices pour prioriser objectivement.

- Archiver régulièrement pour tracer l’évolution des risques.

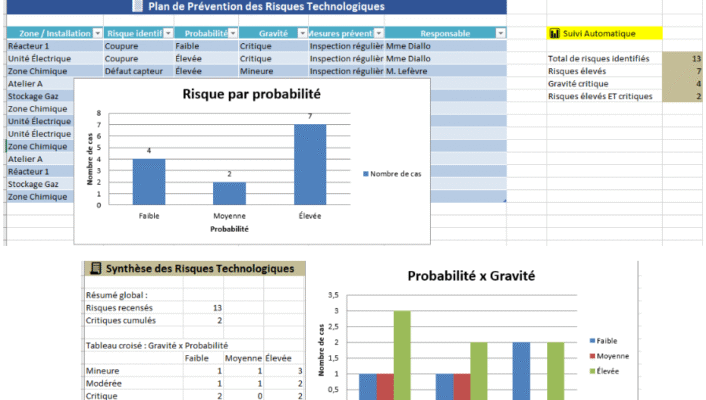

Cas Particuliers où l’AMDEC Intervient

L’AMDEC ne se limite pas aux analyses de conception ou de production standards.

Elle devient un outil stratégique dans des contextes spécifiques ou atypiques, où les risques sont difficiles à détecter, les conséquences potentiellement critiques, ou les systèmes complexes à analyser.

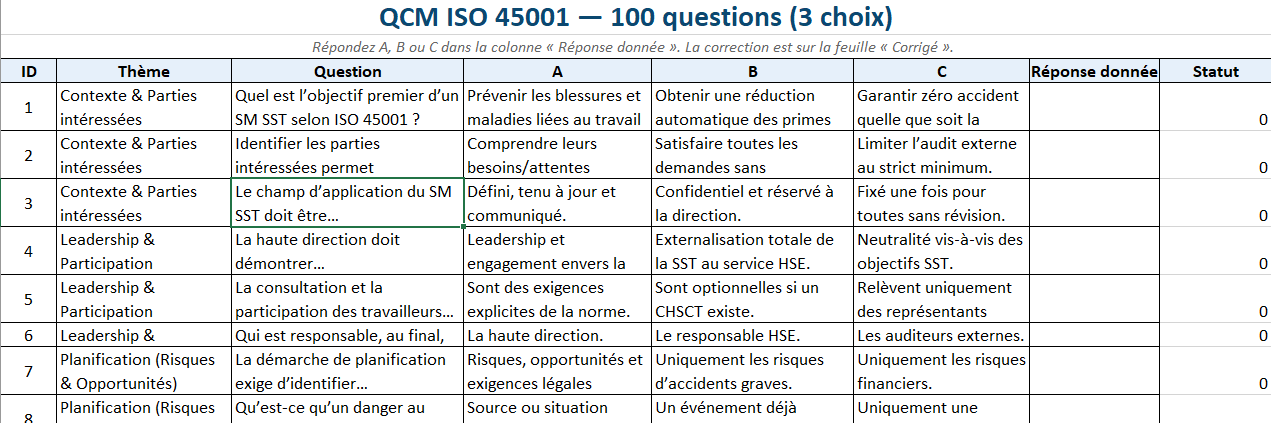

1. Mise en conformité réglementaire urgente

- Cas particulier : Une entreprise doit se conformer rapidement à une nouvelle norme (ISO 9001, ISO 13485, IATF 16949, ISO 22000, ISO 27001…) sous peine de sanctions.

- Pourquoi l’AMDEC est utile :

- Identification rapide des écarts de conformité.

- Hiérarchisation des risques réglementaires.

- Définition de plans d’action priorisés.

- Exemple concret : AMDEC appliquée à un processus de production alimentaire pour identifier les points critiques non conformes à la réglementation HACCP.

2. Systèmes complexes ou interconnectés

- Cas particulier : Plusieurs sous-systèmes interdépendants où une défaillance mineure peut avoir un effet domino.

- Pourquoi l’AMDEC est utile :

- Mise en évidence des points faibles dans les interfaces.

- Simulation de scénarios de propagation des défaillances.

- Exemple concret : Réseau électrique national où la panne d’un poste peut entraîner un black-out régional.

3. Changement brutal de conditions d’exploitation

- Cas particulier : Modification des paramètres d’utilisation (vitesse, température, environnement, charge…).

- Pourquoi l’AMDEC est utile :

- Réévaluation des risques dans le nouveau contexte.

- Adaptation des plans de maintenance.

- Exemple concret : Transport maritime en zones polaires nécessitant de recalculer les risques de gel sur les systèmes hydrauliques.

4. Produits ou procédés innovants

- Cas particulier : Nouvelle technologie, matériau ou méthode jamais testée à grande échelle.

- Pourquoi l’AMDEC est utile :

- Anticipation des modes de défaillance inconnus.

- Utilisation de données analogues issues d’autres secteurs.

- Exemple concret : Déploiement de capteurs IoT pour la maintenance prédictive dans une usine pétrochimique.

5. Réduction drastique des coûts ou des délais

- Cas particulier : Pression économique obligeant à réduire le budget ou accélérer la mise sur le marché.

- Pourquoi l’AMDEC est utile :

- Identifier les étapes critiques où la réduction de coût/délai pourrait impacter la qualité ou la sécurité.

- Éviter que les économies réalisées créent des risques majeurs.

- Exemple concret : Lancement rapide d’un nouveau modèle automobile en réduisant certaines phases de test.

6. Maintenance sur équipements vieillissants

- Cas particulier : Machines ou installations dont la durée de vie a dépassé la recommandation du fabricant.

- Pourquoi l’AMDEC est utile :

- Ciblage des composants les plus susceptibles de causer un arrêt.

- Planification d’un remplacement stratégique.

- Exemple concret : AMDEC Maintenance sur une centrale hydroélectrique de 40 ans.

7. Crises et incidents imprévus

- Cas particulier : Analyse post-incident pour comprendre les causes et éviter la récurrence.

- Pourquoi l’AMDEC est utile :

- Formalisation des causes profondes.

- Définition d’actions correctives robustes.

- Exemple concret : Après un rappel massif de produits pharmaceutiques, l’AMDEC Process identifie les étapes ayant échappé au contrôle qualité.

8. Environnements à risque élevé

- Cas particulier : Activités exposées à des risques extrêmes (nucléaire, offshore, aéronautique…).

- Pourquoi l’AMDEC est utile :

- Anticipation des scénarios catastrophiques.

- Intégration dans les plans d’urgence.

- Exemple concret : AMDEC Sûreté dans une raffinerie pour analyser les risques d’explosion.

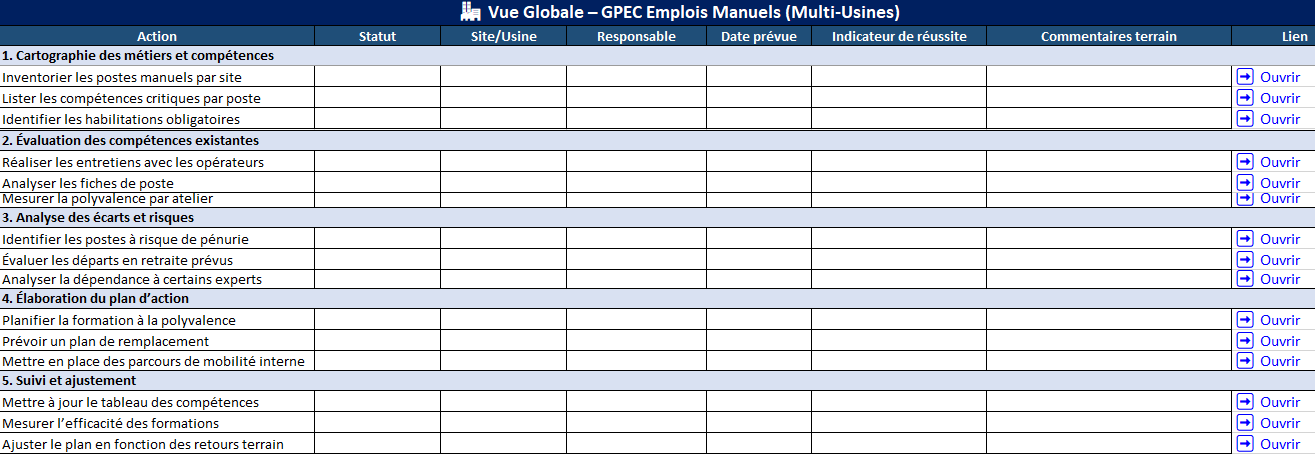

9. Projets multi-sites et internationaux

- Cas particulier : Processus standardisé mais appliqué dans des contextes locaux différents.

- Pourquoi l’AMDEC est utile :

- Adapter les risques à chaque site.

- Maintenir une cohérence globale de qualité.

- Exemple concret : Chaîne logistique mondiale d’un fabricant d’équipements électroniques.

10. Transition numérique et cybersécurité

- Cas particulier : Migration vers de nouvelles plateformes ou automatisation totale.

- Pourquoi l’AMDEC est utile :

- Identification des points de vulnérabilité informatique.

- Hiérarchisation des risques de cyberattaques.

- Exemple concret : Passage d’un ERP local à un ERP cloud avec intégration d’API externes.