Ingénieur Maintenance – Outil Excel d’Analyse des Causes Racines (RCA)

Recommandés

Dans le domaine de la maintenance industrielle, l’Ingénieur Maintenance joue un rôle crucial pour garantir la fiabilité des équipements et la continuité des opérations. L’un des outils essentiels qu’il utilise pour atteindre ces objectifs est l’Analyse des Causes Racines (RCA). Cet article explore l’utilisation d’un fichier Excel structuré pour effectuer des RCA, permettant aux ingénieurs de documenter les pannes, d’identifier les causes principales, et de définir les actions correctives.

1. Qu’est-ce que l’Analyse des Causes Racines (RCA) ?

L’Analyse des Causes Racines est une méthode systématique utilisée pour identifier la ou les causes profondes d’un problème, notamment en cas de défaillance d’équipement ou d’incident. Contrairement à une approche superficielle qui se concentre sur les symptômes du problème, la RCA vise à découvrir pourquoi le problème s’est produit, afin d’éviter sa récurrence.

Les étapes typiques d’une RCA incluent :

- La collecte d’informations sur l’incident.

- L’identification des causes possibles.

- L’analyse des causes pour déterminer la cause racine.

- La mise en place d’actions correctives pour éliminer cette cause.

2. L’Ingénieur Maintenance et son Rôle dans la RCA

L’Ingénieur Maintenance est responsable de la supervision de la RCA, depuis la collecte des données jusqu’à la mise en œuvre des actions correctives. Ce processus nécessite une compréhension approfondie des équipements, des processus de production, et des interactions entre les différents systèmes.

Un ingénieur efficace dans ce domaine doit être capable d’analyser des données complexes, de collaborer avec d’autres départements (comme la production ou la qualité), et de proposer des solutions durables.

3. L’Outil Excel pour l’Analyse des Causes Racines : Structure et Fonctionnalités

Un fichier Excel bien conçu est un outil puissant pour mener à bien une RCA. Voici les éléments clés d’un tel fichier :

- Feuille de Documentation des Pannes : Cette section permet d’enregistrer tous les détails relatifs à la panne, y compris la date, l’heure, la description de la panne, les symptômes observés, et les premières actions correctives prises. Ce registre est essentiel pour garder une trace historique des incidents et faciliter l’analyse future.

- Feuille d’Identification des Causes : Ici, l’ingénieur peut lister toutes les causes potentielles identifiées grâce à des méthodes telles que le diagramme d’Ishikawa (diagramme de cause à effet) ou les 5 Pourquoi. Chaque cause potentielle est ensuite analysée pour déterminer si elle pourrait être la cause racine.

- Feuille d’Analyse : Cette partie du fichier est dédiée à l’analyse approfondie des causes identifiées. Elle peut inclure des sections pour évaluer la probabilité de chaque cause, son impact potentiel, et les preuves soutenant ou réfutant cette cause. Des outils comme les Pareto ou les diagrammes de dispersion peuvent également être intégrés pour visualiser les données.

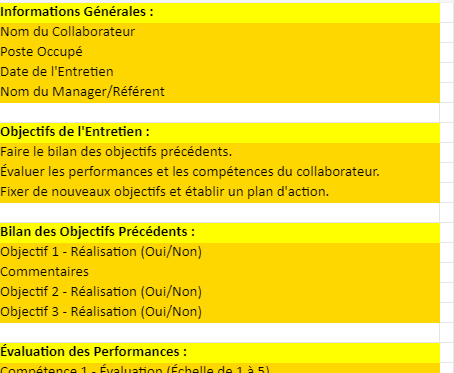

- Feuille d’Actions Correctives : Une fois la cause racine identifiée, cette feuille permet de planifier, suivre et documenter les actions correctives. Chaque action est associée à un responsable, une date limite, et un statut (par exemple : en cours, complété). Cette traçabilité est essentielle pour assurer que les solutions sont mises en œuvre et suivies dans le temps.

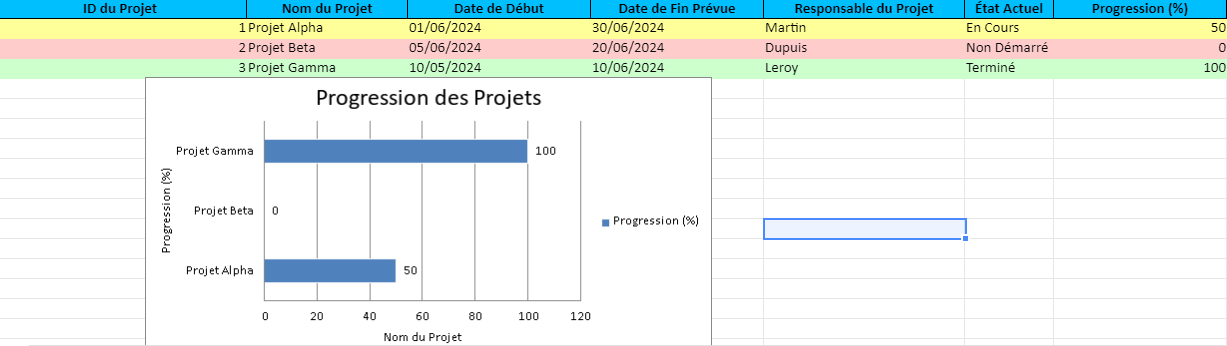

- Tableaux de Bord et Indicateurs : Enfin, le fichier Excel peut inclure un tableau de bord récapitulant les pannes sur une période donnée, le nombre d’actions correctives en cours, et d’autres indicateurs clés de performance (KPI). Ces informations permettent à l’ingénieur de surveiller l’efficacité des actions mises en place et d’ajuster les stratégies si nécessaire.

4. Avantages de l’Utilisation d’un Fichier Excel pour la RCA

- Accessibilité : Excel est largement disponible et ne nécessite pas de formation technique poussée, ce qui le rend accessible à un large éventail d’utilisateurs dans l’entreprise.

- Personnalisation : Chaque fichier peut être personnalisé en fonction des besoins spécifiques de l’entreprise ou du type d’équipement analysé.

- Traçabilité : Toutes les informations relatives aux pannes et aux actions correctives sont centralisées, facilitant les audits et la continuité des opérations.

- Analyse des Données : Excel offre une multitude d’outils pour analyser les données, créer des graphiques, et générer des rapports.

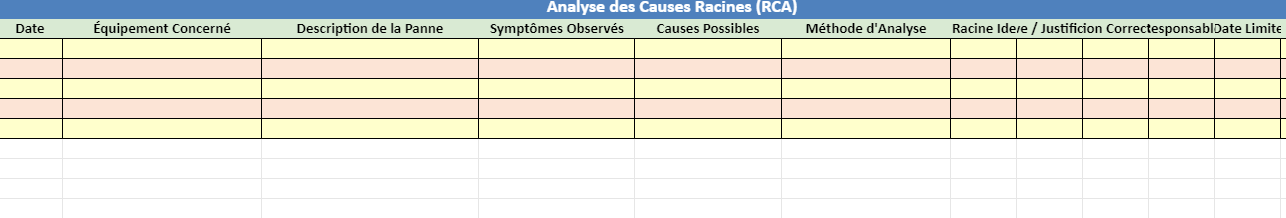

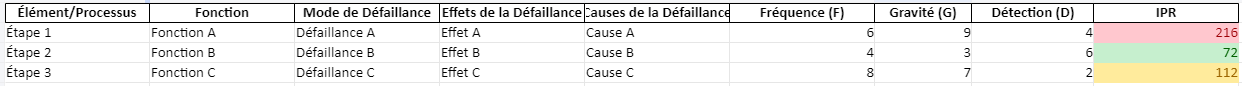

Voici un modèle de tableau pour l’Analyse des Causes Racines (RCA) que vous pouvez utiliser dans Excel. Ce tableau est structuré pour faciliter la documentation des pannes, l’identification des causes racines, et la planification des actions correctives.

Modèle de Tableau d’Analyse des Causes Racines (RCA)

| Date | Équipement Concerné | Description de la Panne | Symptômes Observés | Causes Possibles | Méthode d’Analyse | Cause Racine Identifiée | Preuve / Justification | Action Corrective | Responsable | Date Limite | Statut |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 01/09/2024 | Ligne de Production A | Arrêt de la machine pendant le processus | Bruit anormal, arrêt brusque | Problème électrique, surcharge, défaillance mécanique | 5 Pourquoi, Diagramme d’Ishikawa | Surcharge due à une défaillance du moteur | Mesure de la consommation électrique anormale | Remplacement du moteur défaillant | Ingénieur X | 05/09/2024 | En cours |

| 03/09/2024 | Pompe de refroidissement B | Débit réduit de la pompe | Chute de pression, surchauffe | Obstruction du filtre, usure de la pompe, erreur de calibration | Diagramme de Pareto | Filtre obstrué par des dépôts | Analyse des dépôts trouvés dans le filtre | Nettoyage du filtre et installation d’un système de surveillance | Technicien Y | 07/09/2024 | Complété |

| 05/09/2024 | Système de ventilation C | Dysfonctionnement du ventilateur | Faible circulation d’air, bruits | Palier usé, moteur défectueux, déséquilibre des pales | Analyse de tendance | Déséquilibre des pales causé par une accumulation de poussière | Inspection visuelle et analyse des vibrations | Nettoyage régulier des pales et calibration de l’équilibre | Ingénieur Z | 10/09/2024 | En cours |

Explication des Colonnes

- Date : La date à laquelle la panne a été observée.

- Équipement Concerné : Identification de l’équipement où la panne s’est produite.

- Description de la Panne : Une description concise de la nature de la panne.

- Symptômes Observés : Les signes visibles ou les mesures indiquant qu’il y a un problème.

- Causes Possibles : Une liste des causes probables de la panne, avant analyse approfondie.

- Méthode d’Analyse : La méthode utilisée pour identifier la cause racine (par exemple, les 5 Pourquoi, le diagramme d’Ishikawa, l’analyse de Pareto).

- Cause Racine Identifiée : La cause principale du problème, déterminée après analyse.

- Preuve / Justification : Les preuves qui soutiennent l’identification de la cause racine (par exemple, des mesures, des inspections visuelles).

- Action Corrective : Les actions proposées pour résoudre la cause racine.

- Responsable : La personne en charge de la mise en œuvre de l’action corrective.

- Date Limite : La date prévue pour la finalisation de l’action corrective.

- Statut : L’état actuel de l’action corrective (par exemple, En cours, Complété, En attente).

Ce modèle peut être adapté selon vos besoins spécifiques et les particularités de vos opérations de maintenance.