Fiche Fournisseur Préqualification : Modèles Word

Recommandés

Guide complet pour concevoir, évaluer et décider avec rigueur

1) Pourquoi une fiche de préqualification ?

La préqualification fournisseur est un outil de maîtrise des risques et de sélection qui conditionne la qualité de vos produits, votre conformité réglementaire, vos délais et, in fine, votre compétitivité. Bien conçue, la fiche de préqualification consolide les informations critiques (juridiques, financières, techniques, qualité, HSE, RSE, sécurité de l’information, logistique) dans un format exploitable, traçable et comparable entre candidats. Elle permet d’objectiver la décision, d’anticiper les points faibles et d’orienter le plan d’homologation (audits, essais, échantillons, visites de site).

2) Périmètre et situations d’usage

Utilisez la fiche lorsque :

- vous introduisez un nouveau fournisseur dans votre panel ;

- un fournisseur existant change de périmètre (nouvelle famille d’achats, localisation, procédé) ;

- la dépense devient critique (impact sécurité, réglementaire ou continuité d’activité) ;

- vous devez requalifier suite à incident qualité, retards répétés ou évolution capitalistique.

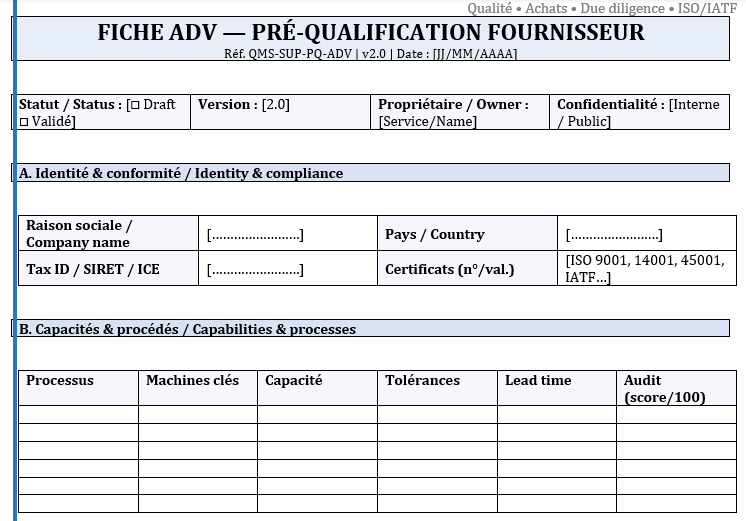

3) Architecture recommandée de la fiche

Structurez votre fiche en blocs modulaires pour s’adapter aux différentes familles d’achats (matières, pièces mécaniques, prestations de service, IT/SaaS, transport, facilities, etc.).

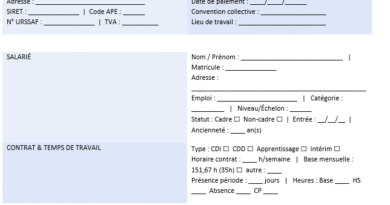

A. Identification & gouvernance

- Raison sociale, N° d’immatriculation, adresse(s), site(s) de production

- Contacts clés (commercial, qualité, HSE, logistique, finance)

- Statut (fabricant, distributeur, agent), périmètre proposé (famille produit/service)

B. Légal & conformité

- Extraits d’immatriculation, attestations fiscales et sociales, assurances (RC Pro, produit)

- Clauses éthiques (anticorruption, anti-cadeaux), conformité aux réglementations (ex. REACH/RoHS si applicable)

- Engagements contractuels (confidentialité, propriété intellectuelle, droit applicable)

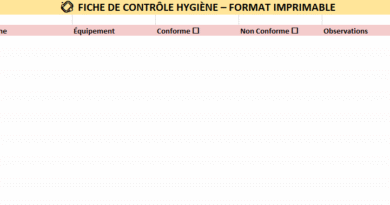

C. Santé, sécurité, environnement (HSE) & RSE

- Politique HSE, objectifs, indicateurs d’accidentologie

- Gestion des déchets, substances dangereuses, énergie

- Démarche RSE (gouvernance, droits humains, chaîne d’approvisionnement)

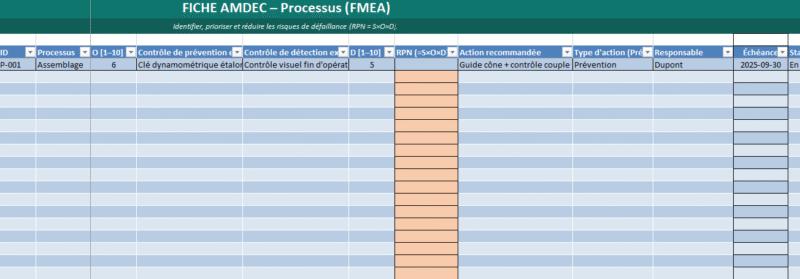

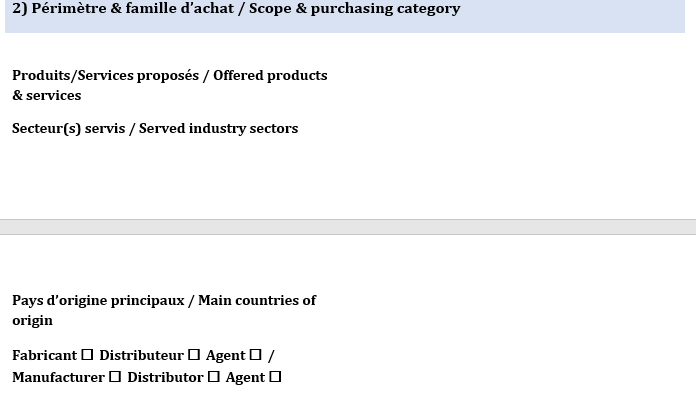

D. Qualité & certifications

- Système qualité (références à des normes pertinentes : p. ex. ISO 9001)

- Processus de contrôle, traçabilité, gestion des non-conformités et actions correctives

- Équipements de mesure, étalonnage, SPC/PPAP/FAI si industriel

E. Capacités techniques & industrielles

- Technologies, procédés, capacités nominales/pics, goulots

- Exigences spéciales (soudage, traitement thermique, stérilisation, salles propres)

- Plans de continuité d’activité (BCP/DRP), dual sourcing interne/externe

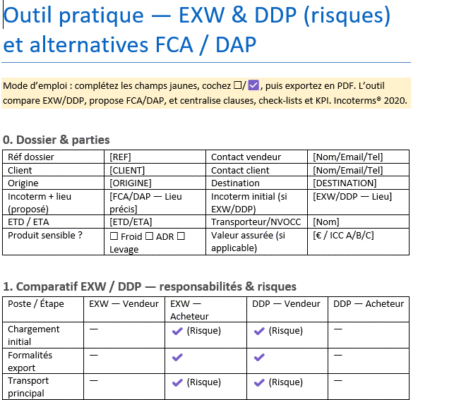

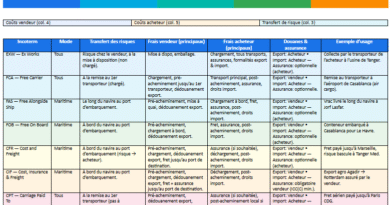

F. Logistique & service

- Délais standard, MOQ/MOQ, Incoterms, emballage, EDI, VMI/consignation possibles

- Couverture géographique, hubs, taux de service, plan de montée en cadence

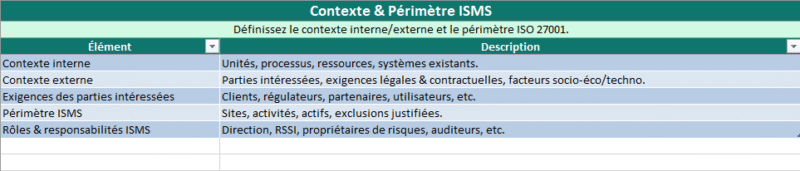

G. Sécurité de l’information (si IT/SaaS ou données sensibles)

- Gouvernance sécurité, gestion des accès, sauvegardes, chiffrement

- Tests de vulnérabilité, continuité IT, localisation des données

H. Finance

- Chiffre d’affaires, rentabilité, solvabilité, dépendance économique (client/ fournisseur)

- Capacité d’investissement, risques de change si international

I. Références & performance passée

- Principaux clients, secteurs, cas d’usage

- Indicateurs de performance (OTD, PPM, réclamations) si historique disponible

J. Pièces justificatives à joindre (exemples)

- K-bis/extrait RC, attestations fiscales et sociales

- Certificats (qualité, HSE, autres), polices d’assurance

- Bilan/comptes synthétiques, chartes éthiques signées

- Procédures clés (contrôle réception, non-conformités, traçabilité)

- Fiches techniques, gammes, FDS, plans de contrôle, rapports d’essais

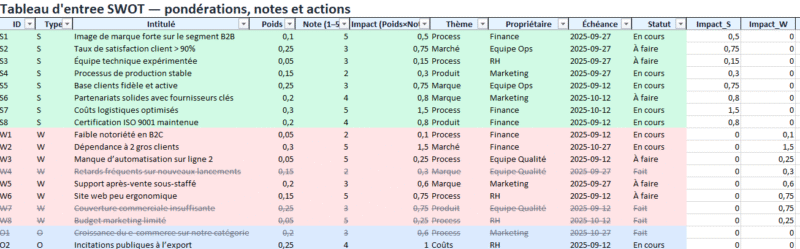

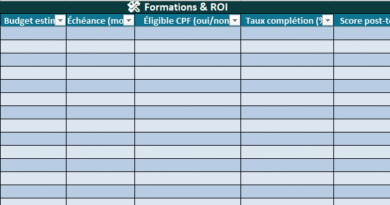

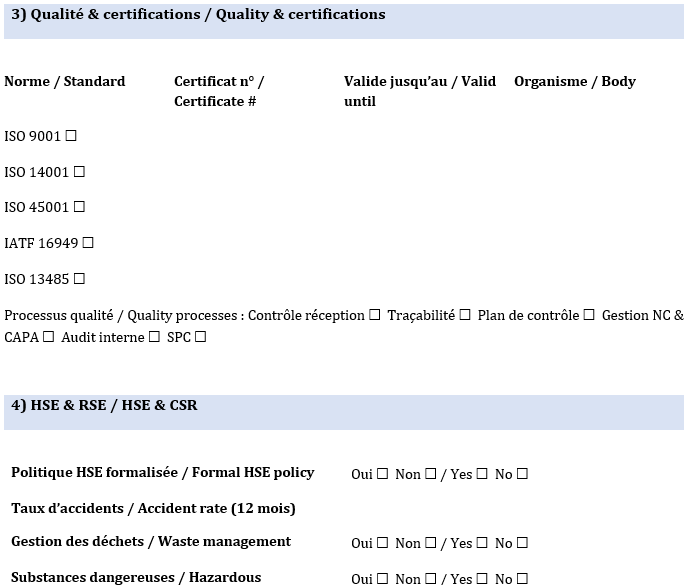

4) Grille d’évaluation et méthode de scoring

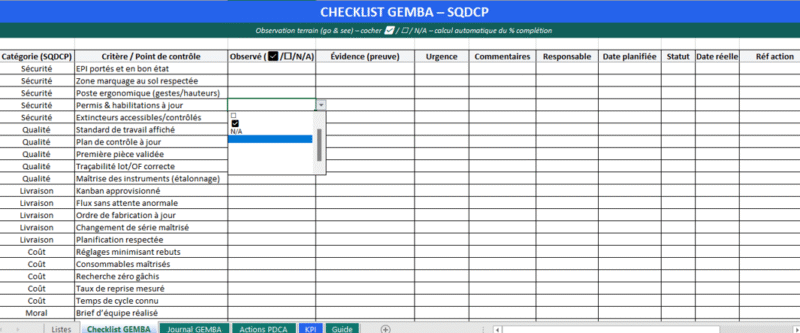

Pour sortir d’une logique “oui/non”, adoptez une grille chiffrée et pondérée.

Échelle de notation (0–5)

- 0 : Non conforme/critique ; 1 : Très faible ; 2 : Partiel ; 3 : Conforme ; 4 : Bon ; 5 : Excellent (preuves solides)

Exemple de pondération (à adapter au risque de la famille d’achats)

- Qualité & certifs : 25 %

- Capacités techniques : 25 %

- Finance : 15 %

- Logistique & service : 10 %

- HSE/RSE : 10 %

- Légal & conformité : 10 %

- Sécurité de l’information : 5 %

Score_pondéré = (Σ note_i × poids_i) / Σ poids_i

Seuils (exemple) :

≥ 4,0 → Accepté (préqualifié)

3,0–3,9 → Accepté sous conditions (plan d’actions requis)

2,0–2,9 → Ajourné (compléments et/ou audit préalable)

< 2,0 → Refusé

Conseil : rendez la pondération contextuelle. Pour un composant critique sécurité, augmentez le poids “Qualité/Technique/HSE”. Pour un prestataire IT hébergeant des données sensibles, renforcez “Sécurité de l’information”.

5) Risque, criticité et matrice décisionnelle

Combinez un risque intrinsèque (avant barrières) et un risque résiduel (après contrôles). Classez le fournisseur en Catégorie A (critique), B (important), C (standard) selon :

- Impact (sécurité, conformité, image, coûts de non-qualité)

- Probabilité (maturité des processus, historique, redondance)

- Substituabilité (monopole technologique, délais de resourcing)

La décision de préqualification peut alors être :

- Accepté (+ éventuellement essai de lot pilote)

- Accepté sous conditions (plan d’actions daté, audits, échantillons, capabilité)

- Ajourné (dossier incomplet, preuves insuffisantes)

- Refusé (risques majeurs non maîtrisables)

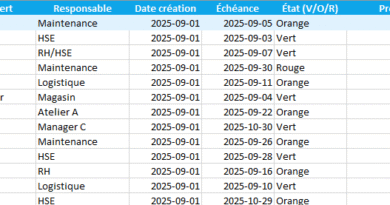

6) Workflow de validation et traçabilité

- Initiation (Achats) : cadrage du besoin, envoi de la fiche et des demandes de preuves.

- Collecte (Fournisseur) : complétion + pièces jointes, signature des engagements.

- Évaluation (équipe pluridisciplinaire) : Achats, Qualité, HSE/RSE, Finance, Juridique, IT sécurité selon le périmètre.

- Arbitrage : revue des scores, matrice de risque, coûts & TCO, disponibilité industrielle.

- Validation : décision formelle, conditions, durée de validité (ex. 12–24 mois), exigences de suivi (KPI, audits).

- Enregistrement : archivage dans votre SRM / référentiel fournisseurs, indexation, versioning, date d’échéance.

Astuce : prévoyez un champ “Triggers de réexamen” (accident, dérive OTD/PPM, changement d’actionnariat, incident sécurité, évolution réglementaire).

7) Pièges à éviter

Bonnes pratiques

- Modulariser la fiche par type d’achat (module IT, module process spécial, module transport).

- Exiger des preuves vérifiables (certificats, rapports), pas de simples déclaratifs.

- Comparer plusieurs candidats via un tableau de scoring identique.

- Documenter les écarts et décider avec un plan d’actions mesuré.

- Synchroniser la validité de la fiche avec vos audits et révisions de contrat.

- Respecter la confidentialité (NDA, gestion des données, durée de conservation).

Pièges

- Checklists trop génériques (hors-sol par rapport au risque réel).

- Sur-pondérer le prix au détriment de la capabilité et de la robustesse.

- Accepter des documents périmés ou non vérifiables.

- Ne pas prévoir de sortie (off-boarding fournisseur) en cas d’échec.

8) Exemple d’adaptation selon la famille d’achats

- Pièces mécaniques usinées : pondérez fort Qualité/Technique (plans de contrôle, capabilités, MSA, traçabilité matière), HSE (huiles, copeaux), logistique (packaging, anti-corrosion).

- Prestations IT/SaaS : accent sur sécurité de l’info (contrôles d’accès, backups, localisation des données), continuité (SLA/BCP), juridique (propriété intellectuelle).

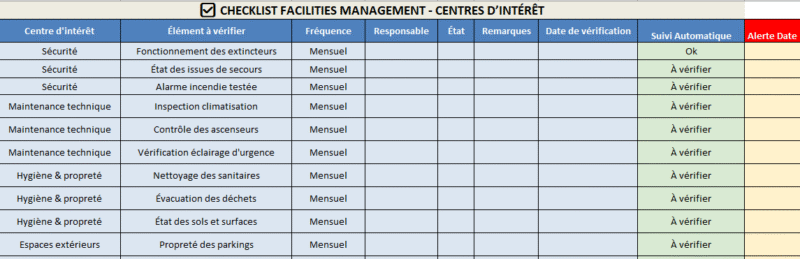

- Transport & logistique : OTD, couverture géographique, capacité à absorber les pics, conformité douanière, assurances.

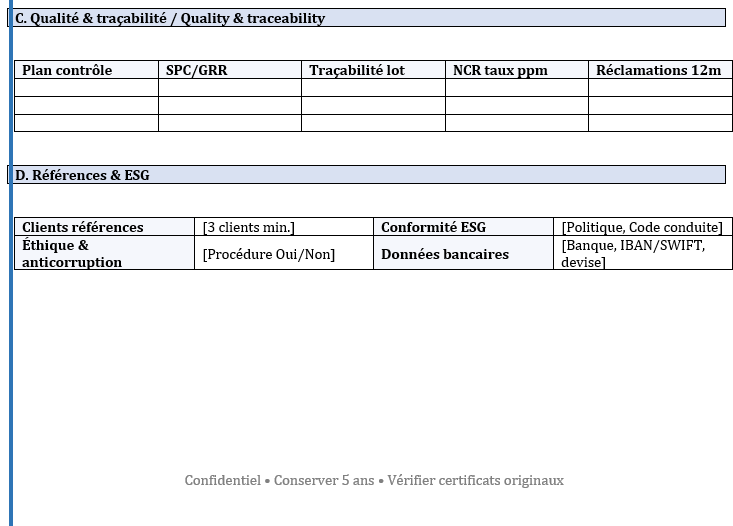

9) Mini-modèle de Fiche (trame à copier)

1. Informations générales

- Raison sociale | N° d’immatriculation | Adresse(s) | Site(s) | Contact(s)

- Nature : Fabricant / Distributeur / Prestataire | Périmètre proposé

2. Juridique & conformité

- Documents fournis : immatriculation, assurances, attestations…

- Clauses acceptées : NDA, anticorruption, IP, droit applicable

3. Qualité & certifications

- Référent Qualité | Certifs | Processus de contrôle | Traçabilité | NC & CAPA

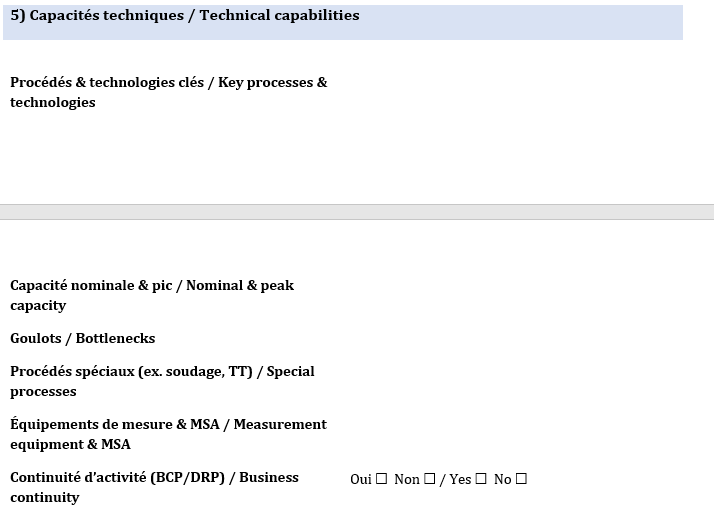

4. Capacités techniques / industrielles

- Technologies/process | Capacité (nominale / pic) | Goulots | Spécificités

5. HSE & RSE

- Politique HSE | Indicateurs | Déchets | Substances | Énergie | Démarche RSE

6. Logistique & service

- Délais | MOQ | Incoterms | Conditionnement | EDI/VMI | Couverture

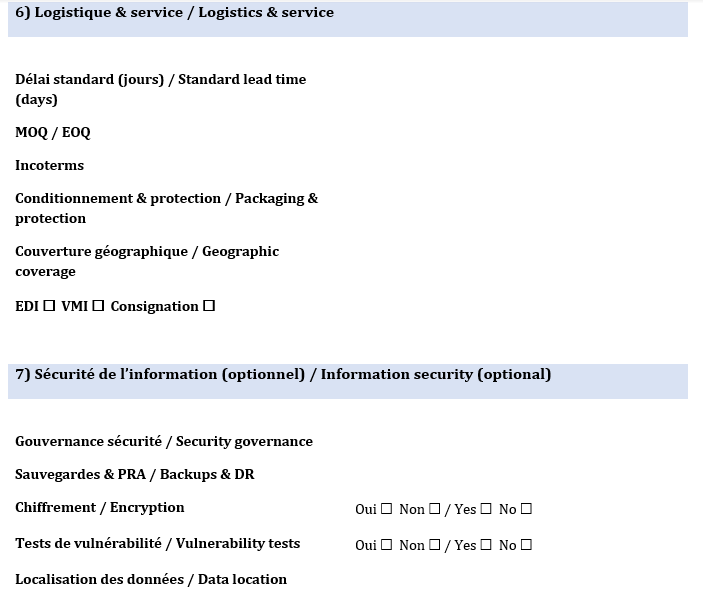

7. Sécurité de l’information (si applicable)

- Gouvernance | Sauvegardes | Chiffrement | Tests | Contrats/SLA

8. Finance

- CA | Rentabilité | Solvabilité | Dépendances | Investissements

9. Références & performance

- Clients clés | Secteurs | Cas d’usage | KPI historiques (si dispo)

10. Pièces jointes

- Liste et dates de validité

11. Grille de scoring (0–5)

- Qualité (×25 %) | Technique (×25 %) | Finance (×15 %) | Logistique (×10 %)

- HSE/RSE (×10 %) | Légal (×10 %) | Séc. info (×5 %)

- Score pondéré : ____ / 5,00 → Décision : Accepté / Sous conditions / Ajourné / Refusé

- Conditions / Plan d’actions / Échéances : …

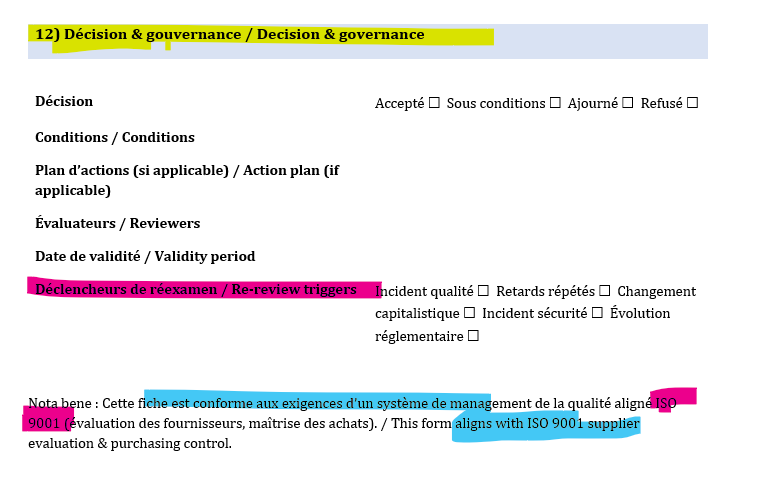

12. Gouvernance & validité

- Évaluateurs | Date | Prochaine revue | Triggers de réexamen

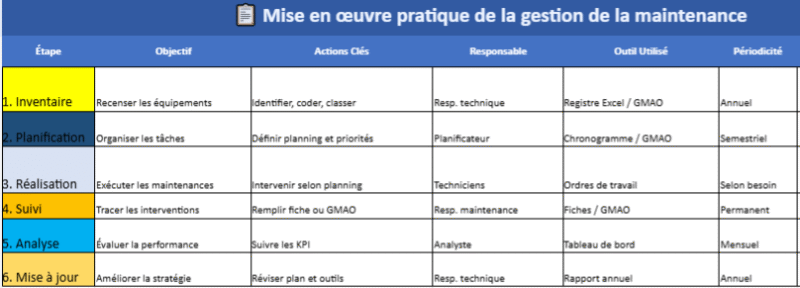

10) Mise en œuvre pragmatique

- Créer deux versions : Standard (générique) et Critique (modules renforcés).

- Industrialiser la collecte : formulaire numérique + dépôt de preuves (noms normalisés, dates d’expiration).

- Automatiser le scoring : tableur/outil SRM avec pondérations par famille d’achats.

- Piloter par KPI : % de dossiers complets, délais de qualification, taux d’acceptation, incidents post-qualification.

- Boucler l’amélioration : retours d’expérience après 3–6 mois (OTD, PPM, litiges), ajuster la fiche et les pondérations.

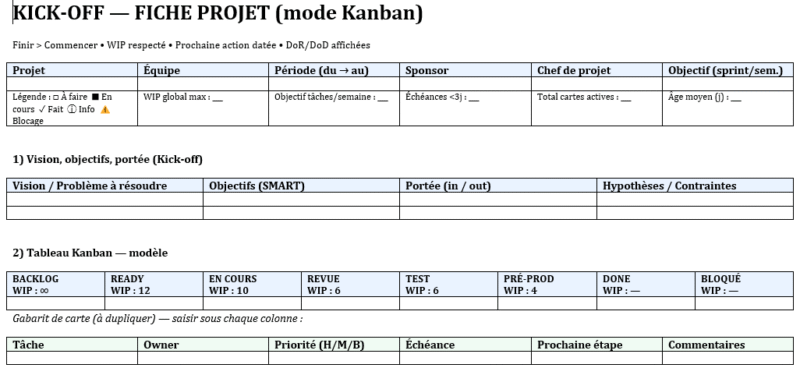

Mise en œuvre, scoring avancé & suivi

Déploiement en 7 étapes

- Cadrage du besoin : famille d’achats, criticité, exigences (qualité, HSE, sécurité info).

- Pack de demande : fiche FR/EN + liste de preuves + NDA.

- Collecte & contrôle : vérifier validité (dates, organismes, cohérence).

- Scoring pondéré (0–5) : renseigner la grille par critère, joindre commentaires et preuves.

- Matrice de risque : impact × probabilité → Cat. A/B/C + mesures de contrôle.

- Décision : Accepté / Sous conditions (plan d’actions daté) / Ajourné / Refusé.

- Onboarding & suivi : intégration SRM/ERP, KPI mensuels, triggers de réexamen.

Paramétrer la grille (règle pratique)

- Standard (non critique) : 25/25/15/10/10/10/5 (Qualité/Technique/Finance/Log/ HSE/Légal/Séc. info).

- Critique (sécurité/clients majeurs) : 30/30/10/10/10/5/5, audits renforcés (+ échantillons/FAI).

- Seuils : ≥4,0 Accepté ; 3,0–3,9 Sous conditions ; 2,0–2,9 Ajourné ; <2,0 Refusé.

KPI de pilotage (exemples)

- % dossiers complets | Lead time qualification (jours) | % Acceptés vs Sous conditions | écarts post-qualification (OTD, PPM) | taux d’expiration des certifs.

- Routines : revue mensuelle Achats-Qualité, revue trimestrielle fournisseurs A.

Annexes modulaires (selon famille)

- Mécanique : plan de contrôle, capabilités, MSA, traçabilité matière, anticorrosion.

- IT/SaaS : gouvernance séc., sauvegardes, chiffrement, localisation donnée, SLA/BCP.

- Transport : couverture géographique, OTD, assurances, douanes, pics de volume.

- Pharma/med : ISO 13485, lotisation, stérilisation, salles propres, DHR/trace.

Exemples de messagerie

- Demande initiale : “Veuillez compléter la fiche jointe et déposer les pièces (noms normalisés + dates d’expiration).”

- Relance : “Rappel J+7 : documents en attente (liste)… Sans retour, la qualification sera ajournée.”

- Notification : “Décision : Accepté sous conditions. Plan 30-60-90 en annexe.”