Définition Pilotage Industriel : 6 Axes de Suivi, 6 KPI Clés et Une Simulation Terrain

Recommandés

Cet article raconte un cas réel du pilotage industriel ⬇️

Le pilotage industriel ne peut être réduit au contrôle de la production: c’est également un système de gouvernance opérationnelle qui permet de planifier, d’exécuter, d’analyser et de corriger les activités industrielles en vue d’atteindre les objectifs de performance. La définition peut être affinée en fonction des exigences du domaine pratique, du rang de hiérarchie ou du type d’environnement industriel, par exemple.

1. Angle stratégique : un levier de compétitivité globale

Dans une approche stratégique, le pilotage industriel est un instrument de maîtrise des coûts, de qualité et de délais aligné avec les objectifs de rentabilité de l’entreprise.

Il s’agit d’orienter l’usine vers la performance durable, en tenant compte :

- des investissements industriels (automatisation, digitalisation),

- des arbitrages capacitaires,

- des exigences clients et environnementales.

Objectif : garantir la pérennité de la production dans un environnement concurrentiel et évolutif.

2. Axe opérationnel : organiser et ajuster la production au quotidien

C’est le cœur du pilotage industriel au niveau de l’atelier. Il s’agit de :

- Planifier les ordres de fabrication,

- Répartir les charges sur les lignes/postes,

- Suivre les flux en temps réel,

- Réagir aux aléas (pannes, défauts, retards).

Objectif : assurer une exécution fluide, réactive et conforme aux standards.

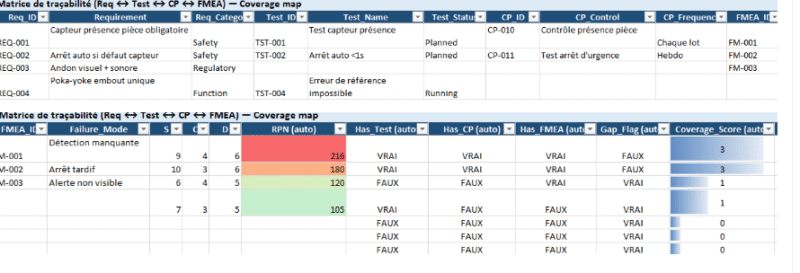

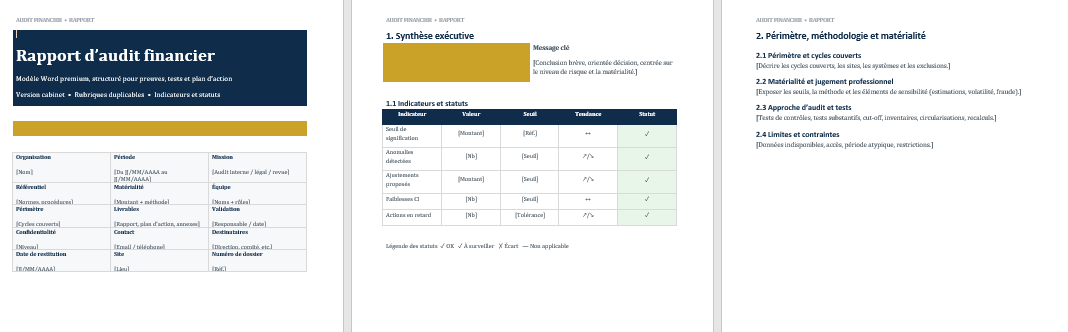

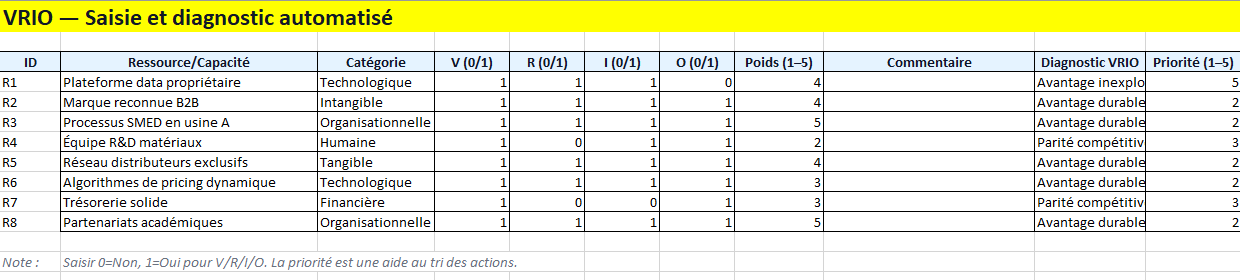

3. Axe data & KPI : mesurer pour décider

Pilotage signifie aussi mesure, objectivation et visualisation.

Cela passe par :

- La définition de KPI pertinents : TRS, taux de rebut, taux de service…

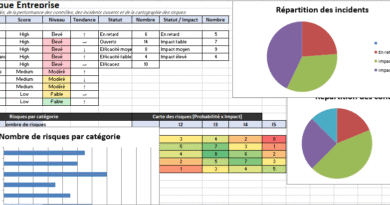

- La mise en place de tableaux de bord industriels (Excel, Power BI, MES…)

- L’analyse des écarts entre cible et réalité

Objectif : prendre des décisions basées sur des faits, et non sur des intuitions.

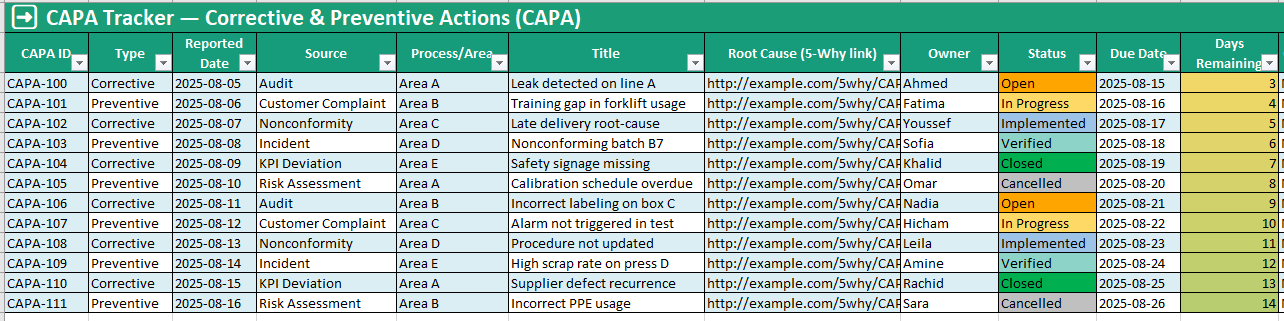

4. Angle amélioration continue : corriger, apprendre, progresser

Le pilotage industriel n’est pas figé : il s’inscrit dans une démarche d’amélioration continue, selon les principes Lean ou Six Sigma.

Cela inclut :

- La détection de gaspillages (Muda),

- L’analyse des causes racines (Ishikawa, 5 pourquoi),

- La mise en œuvre d’actions correctives et préventives (CAPA),

- La capitalisation par retour d’expérience (REX)

Objectif : augmenter la performance de façon incrémentale et durable.

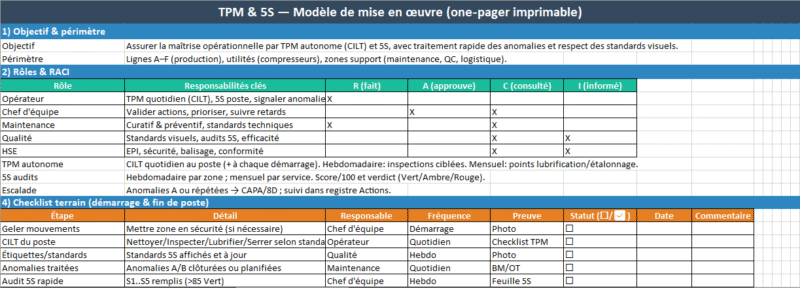

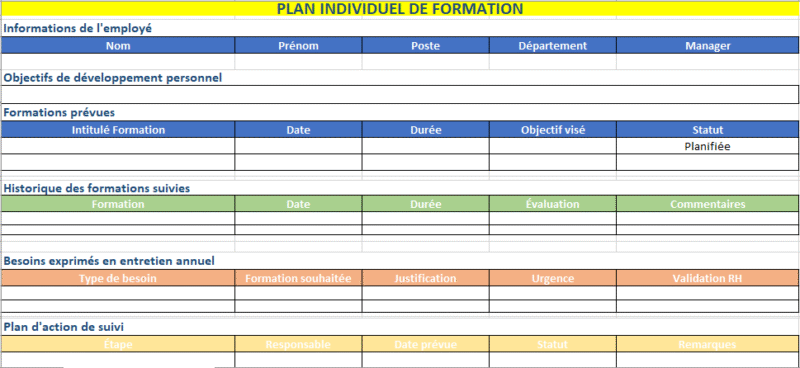

5. Axe managérial : responsabiliser et animer les équipes

Le pilotage industriel est aussi un système d’animation terrain :

- Briefings quotidiens (réunions de performance),

- Visites Gemba (terrain),

- Affichages visuels (Andon, SQCDP),

- Implication des opérateurs dans les résultats

Objectif : donner du sens aux indicateurs et fédérer les équipes autour de la performance collective.

6. Angle technologique : s’appuyer sur les bons outils

Aujourd’hui, le pilotage industriel s’appuie sur une infrastructure digitale :

- MES (Manufacturing Execution System),

- ERP intégrés,

- Objets connectés (IoT industriels),

- Intelligence artificielle pour la maintenance prédictive ou l’ordonnancement.

Objectif : augmenter la visibilité en temps réel et automatiser les ajustements.

Synthèse : un pilotage multidimensionnel

| Angle | Finalité principale | Outils clés |

|---|---|---|

| Stratégique | Alignement avec les objectifs de l’entreprise | Budget, ROI, politique industrielle |

| Opérationnel | Exécution des plans de production | Ordres de fabrication, planning de production |

| Données & KPI | Objectivation de la performance | Tableaux de bord, indicateurs |

| Amélioration | Résolution d’écarts et progrès continu | PDCA, 5P, Kaizen |

| Managérial | Animation des équipes et rituels terrain | SQCDP, réunions, Gemba Walk |

| Technologique | Digitalisation et automatisation | MES, ERP, IoT, API |

Télécharger un modèle de simulateur de performance industrielle et identification des délais Automatisé dans Excel

Le pilotage industriel est un processus transversal qui mobilise à la fois :

- des compétences humaines (animation, décision),

- des outils numériques (suivi, automatisation),

- une vision claire des objectifs de production.

Cas pratique : L’usine TECHMO – Fabrication de composants électroniques

L’entreprise TECHMO fabrique des cartes électroniques sur 2 lignes de production (Ligne A et B), avec une moyenne de 10 000 unités par jour.

Un nouveau client impose un taux de service de 98%, une non-conformité inférieure à 1%, et une livraison hebdomadaire garantie

Afin de démontrer aux effectifs l’impact du pilotage industriel structuré sur la performance d’une usine, en partant de données brutes, en simulant les écarts, et en outillant le processus avec des feuilles Excel exploitables ?

Notre objectif était double : rendre lisible la valeur du pilotage et proposer un outil simple mais puissant pour le suivi opérationnel.

🔍 Notre démarche, étape par étape

Cadrage du besoin

Nous avons commencé par poser une question centrale :

Que se passe-t-il lorsqu’un site industriel fonctionne sans pilotage structuré ? Et que gagne-t-on lorsqu’on suit rigoureusement ses indicateurs ?

Nous avons choisi de travailler autour de six angles clés du pilotage industriel :

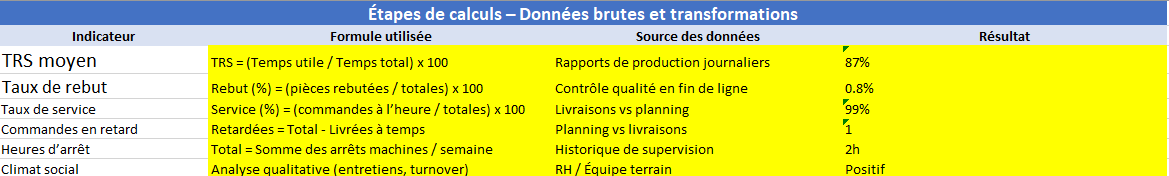

- Le TRS (Taux de Rendement Synthétique)

- Le taux de rebut

- Le taux de service client

- Le nombre de commandes en retard

- Les heures d’arrêt machines

- Le climat social

Création d’un fichier de simulation comparée

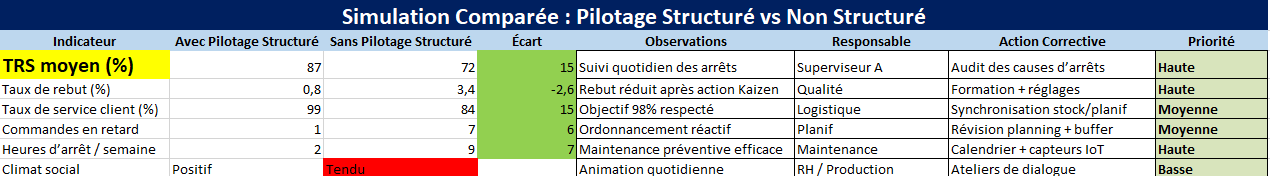

Nous avons ensuite développé un modèle Excel intitulé “Simulation TECHMO”, dans lequel nous avons comparé, indicateur par indicateur, les résultats :

- avec un pilotage structuré (collecte de données, suivi quotidien, actions correctives),

- sans pilotage (absence de rituels, de tableaux de bord ou de contrôle des dérives).

Chaque ligne du tableau met en évidence un écart quantifié, enrichi de commentaires, d’un responsable et d’une action corrective.

Ce tableau visuel permet de matérialiser les gains potentiels d’un bon pilotage (temps, qualité, productivité, climat social).

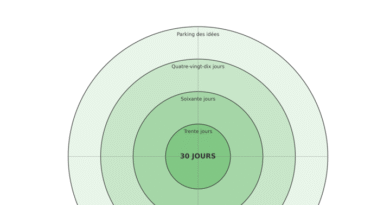

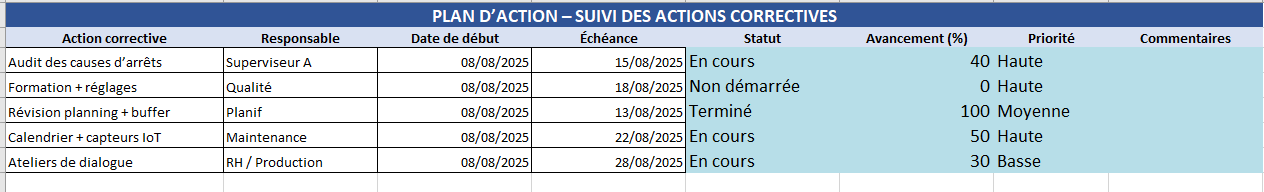

Ajout d’un plan d’action automatisé

Pour aller plus loin, nous avons intégré une deuxième feuille Excel nommée “Plan d’Action”, où chaque action correctrice est :

- affectée à un responsable,

- assortie d’une date de début et d’échéance,

- suivie dans son avancement (%),

- priorisée selon son impact.

L’objectif était de passer de l’analyse à l’exécution en facilitant la planification et le suivi dans le temps.

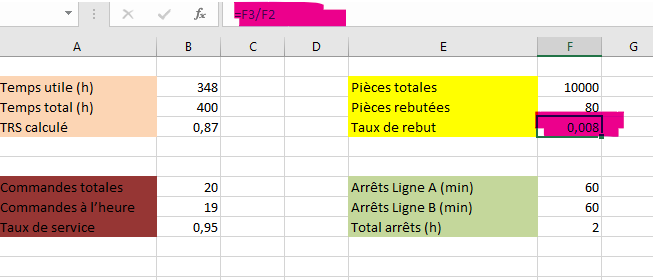

Dans une feuille appelée “Brouillon Étapes Intermédiaires”, nous avons volontairement laissé les tableaux non alignés et éparpillés, comme dans une vraie séance de travail en atelier ou en cellule d’amélioration continue.

⬇️

Chaque tableau calcule, manuellement ou semi-automatiquement :

- le TRS (à partir du temps utile et total),

- le taux de rebut (via les pièces rejetées),

- le taux de service client (commandes livrées à temps),

- et les arrêts machines (convertis en heures).

Simulation des 6 angles du pilotage industriel dans ce contexte

| Angle | Avec pilotage structuré | Sans pilotage structuré |

|---|---|---|

| 1. Stratégique | Objectifs clairs définis en comité : « TRS > 85%, qualité < 1%, livraisons J+3 max ». | Aucune cible définie, pas d’alignement entre production et commercial. |

| Ressources allouées pour augmenter la cadence sur Ligne B. | La production fonctionne en “mode pompier”, sans anticipation des pics. | |

| 2. Opérationnel | Planification ajustée chaque jour selon les commandes client. | Retards imprévus. Ordres de fabrication désordonnés. |

| Affectation des équipes optimisée selon la charge réelle. | Sous-effectif sur la ligne critique, surcharge sur l’autre. | |

| 3. KPI & Suivi | Suivi quotidien du TRS, taux de rebut, temps d’arrêt → écarts corrigés le jour même. | Données collectées mais jamais exploitées. Erreurs détectées trop tard. |

| Tableau de bord partagé avec la direction chaque semaine. | Les anomalies s’accumulent sans retour d’alerte. | |

| 4. Amélioration | Rebut ligne A > 2% → atelier Kaizen immédiat → baisse à 0.9% en 5 jours. | Même défaut répété pendant 2 semaines, causant 7 500 pièces rebutées. |

| Maintenance préventive intégrée → réduction des pannes. | Panne critique → arrêt de ligne 1 jour complet → perte de 10 000 pièces. | |

| 5. Managérial | Réunions flash 15 min chaque matin avec tous les chefs d’équipe. | Aucun échange structuré, les opérateurs découvrent les urgences au dernier moment. |

| Indicateurs affichés en atelier → motivation + responsabilisation. | Opérateurs démobilisés, sentiment de subir sans comprendre. | |

| 6. Technologique | Utilisation d’un tableau Excel avec macros + tableau Power BI pour visualisation dynamique. | Papier / Excel figé → informations erronées ou incomplètes. |

| Capteurs IoT déclenchant alertes en cas d’arrêt non prévu > 10 min. | Arrêts invisibles jusqu’au comptage manuel de fin de journée. |

Impact sans pilotage

| Résultat | Avec pilotage | Sans pilotage |

|---|---|---|

| TRS moyen | 87% | 72% |

| Taux de rebut | 0.8% | 3.4% |

| Taux de service client | 99% | 84% |

| Nombre de commandes livrées en retard | 1 / 20 | 7 / 20 |

| Heures d’arrêt machine | 2 h / semaine | 9 h / semaine |

| Climat social | Coopératif et engagé | Tensions et turn-over |

Analyse : Ce que le pilotage a permis

- Anticiper les risques (charge, défauts, pannes)

- Agir rapidement sur les points bloquants

- Impliquer les équipes dans l’amélioration

- Garantir les engagements clients

- Maîtriser les coûts indirects (rebuts, relances, heures supplémentaires)

Sans pilotage, l’usine TECHMO aurait perdu sa commande stratégique

Le client exigeait fiabilité, réactivité, et traçabilité. Sans pilotage :

- Les objectifs n’étaient pas clairs,

- Les défauts se multipliaient,

- Les livraisons n’étaient pas garanties.

Avec un pilotage industriel structuré, TECHMO a pu :

- Tenir ses délais,

- Réduire ses pertes,

- Renforcer la cohésion de ses équipes,

- Et surtout, gagner la confiance du client pour un contrat annuel élargi.

Suivi des Indicateurs de Performance Relatifs à la Production : Modèles Excel