De la checklist à la cause racine : Modèle Excel qui met de l’ordre dans l’atelier

Recommandés

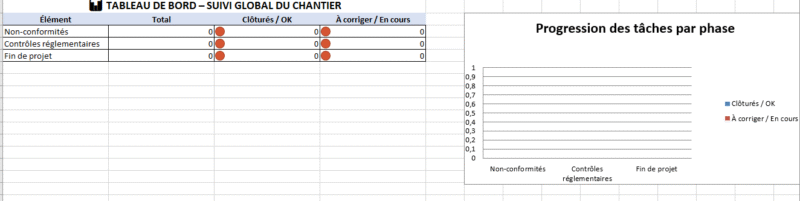

Un atelier performant ne vit pas au rythme de l’improvisation, mais de rituels visibles, répétés et pilotés par la donnée. Deux briques y jouent un rôle décisif : la checklist opérationnelle – cause racine – (qui sécurise l’exécution) et l’analyse causale (Ishikawa + 5 Why) qui transforme l’observation en action corrective. Bien conçus sous Excel, ces outils deviennent un langage commun entre production, qualité et maintenance — un véritable système nerveux de l’amélioration continue.

La checklist : un rituel d’exécution qui rend les attentes visibles

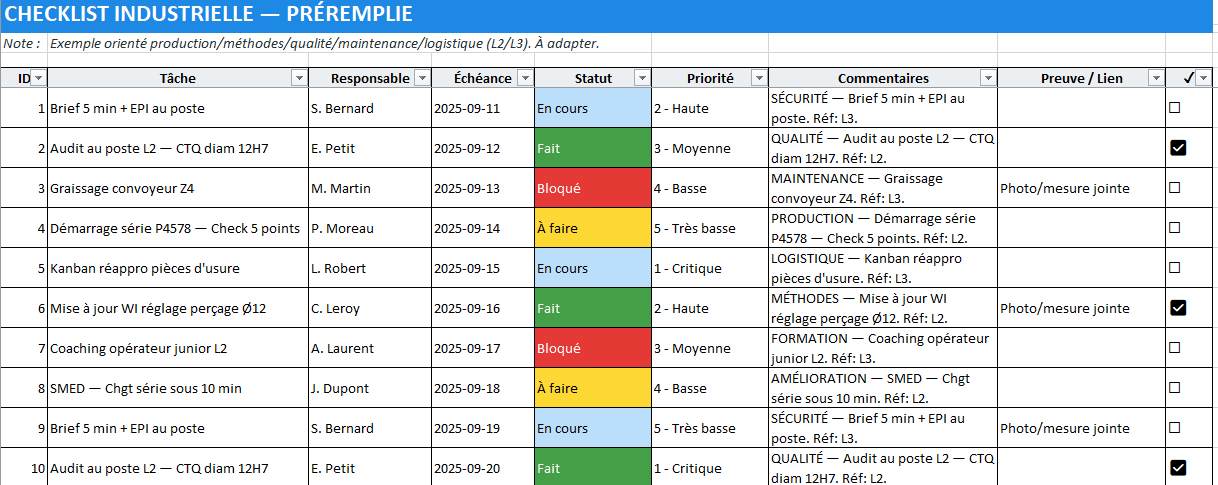

Une bonne checklist ne détaille pas tout ; elle cristallise l’essentiel. Dans le modèle fourni, chaque ligne porte ce qui compte vraiment :

- Tâche, Responsable, Échéance : trois ancrages qui évitent la dilution des obligations.

- Statut (À faire / En cours / Fait / Bloqué) : un code couleur qui fait parler le tableau à distance.

- Priorité (1–5) avec barre visuelle : la hiérarchisation saute aux yeux.

- Commentaires & Preuves/Liens : photos, mesures, extraits d’audit… La preuve remplace l’opinion.

- Case visuelle (☐ / ☑) : un signe simple, compris par tous.

Deux automatismes font la différence : alertes d’échéance (jaune à J+3, rouge si en retard quand le statut ≠ Fait) et KPI de progression (part de lignes “Fait” sur le total renseigné). Résultat : la réunion de 8h ne part plus à la chasse aux infos — elle pilote.

Quand prioriser ? L’art de passer du “faire” au “résoudre”

Une checklist pleine n’est pas un gage de maîtrise. Le signal important est ailleurs : qu’est-ce qui menace le client, la sécurité, ou le flux ?

Trois filtres utiles :

- Impact client (CTQ, rebuts, retours)

- Risque et sécurité (incident, quasi-accident, règles non tenues)

- Flux industriel (goulots, arrêts récurrents, dérive de cadence)

Les lignes qui passent ces filtres basculent vers l’analyse causale. C’est là que l’excellence opérationnelle commence.

Ishikawa (6M) : cartographier sans juger, qualifier sans bavarder

Le diagramme d’Ishikawa n’est pas qu’une “poissonnerie graphique”. Bien utilisé, il structure un débat factuel :

- 6M : Méthodes, Machines, Main-d’œuvre, Matière, Milieu, Mesure.

- Pour chaque branche : une cause formulée comme un fait (“Foret émoussé Ø12 à 1 200 perçages”, pas “mauvais outil”) et une preuve (photo macro, FFT vibration, certificat lot, relevé de pression, etc.).

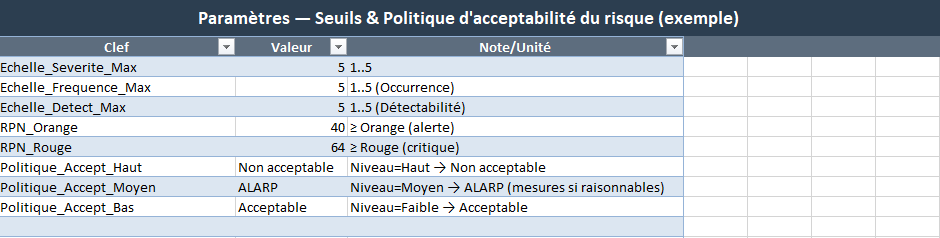

- Priorisation S/O/D :

- Sévérité : gravité de l’effet

- Occurrence : fréquence

- Détection : difficulté à détecter

- RPN = S × O × D — une échelle simple pour concentrer l’effort.

RPN = Sévérité × Occurrence × Détection

Une échelle de couleur sur la colonne RPN rend lisibles les zones chaudes. Les meilleures idées d’action naissent au pied des causes à RPN élevé.

Les 5 Why : dérouler le fil sans casser l’évidence

Le 5 Why n’est pas un interrogatoire ; c’est une chaîne de causalité observable. À chaque “Pourquoi ?” :

- Réponse = fait (preuve à l’appui), pas une supposition.

- Contre-mesure envisagée : on prépare déjà le terrain du plan d’actions.

- Stop quand la cause racine devient contrôlable par l’organisation (procédure, standard, compétence, design, maintenance, appro…).

Deux travers à éviter :

- Empiler des “Pourquoi” philosophiques détachés du terrain ;

- S’arrêter dès qu’on tombe sur “erreur humaine” — c’est rarement la fin de l’histoire.

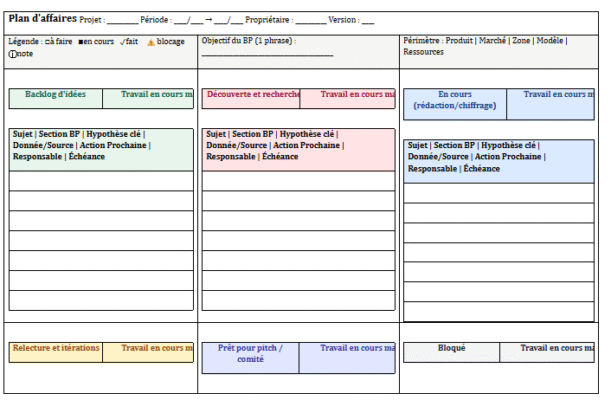

Du diagnostic à la transformation : le plan d’actions comme contrat

Une analyse sans exécution est un catalogue de regrets. Le plan d’actions intégré au modèle impose quelques règles d’hygiène :

- Intitulé action formulé comme un résultat observable (“Seuil remplacement foret fixé à 800 perçages + alerte compteur”, pas “améliorer gestion des outils”).

- Origine (Ishikawa/5 Why) : la traçabilité relie l’action à l’analyse.

- Responsable unique et échéance claire.

- % d’avancement et statut en couleurs : la salle de pilotage voit en un coup d’œil ce qui glisse.

- Alertes délai identiques à la checklist : même règle, zéro ambiguïté.

La boucle courte (revue quotidienne/hebdo) ancre la discipline et alimente le retour d’expérience.

Encadré — Prise en main rapide des fichiers Excel

- Personnaliser les listes (statuts, priorités, branches 6M) si besoin.

- Renseigner la checklist (tâches > responsables > dates). Le KPI de progression se calcule seul.

- Filtrer par impact et basculer les sujets vers l’onglet Ishikawa : causes + preuves + S/O/D ⇒ RPN.

- Dérouler 5 Why pour 1–2 sujets critiques ; renseigner les contre-mesures.

- Convertir en plan d’actions ; suivre % d’avancement et statut.

- Boucler : mise à jour en rituel (top 5 priorités, points bloquants, décisions du jour).

Cas d’école : la bavure au perçage Ø12H7 (ligne L2)

Le jeu : un taux de rebut à 6,2 % sur une référence critique. L’Ishikawa met vite en évidence des signaux concordants :

- Machines : foret émoussé (>1 200 perçages), jet d’arrosage mal orienté, jeu de mandrin.

- Méthodes : paramètres d’avance “de tête”, WI de réglage absente, temps de cycle comprimé par la planification.

- Matière : dureté plus élevée sur un lot.

- Mesure : gabarit usé, caméra vision mal paramétrée, MSA manquante.

- Main-d’œuvre : forte rotation de nuit, checklist démarrage non utilisée.

- Milieu : éclairage insuffisant, vibration d’un convoyeur voisin, pression d’air instable.

Le tri par RPN fait ressortir trois leviers : outil (Machines), standard de réglage (Méthodes), contrôle/mesure (Mesure). La chaîne 5 Why converge vers une gouvernance documentaire lacunaire et l’absence de seuils outillés. Le plan d’actions s’oriente donc sur :

- Seuil de remplacement foret (800 perçages) avec alerte compteur.

- Tableau paramétrage selon dureté matière, WI versionnée + formation.

- Recalibrage vision + MSA rapide.

- Check démarrage digitalisé (QR), owner documentaire, rituel mensuel.

Ce n’est pas “plus d’effort” qui fait baisser le rebut, c’est plus de clarté.

Comment les erreurs fréquentes

- Confondre opinion et preuve : exiger photo, mesure, rapport, ou ne pas retenir la cause.

- S/O/D au doigt mouillé : cadrer l’échelle (1→5) en équipe pour limiter le biais.

- Actions trop vagues : reformuler en résultat observable avec critère d’acceptation.

- Tout lancer, rien finir : limiter le WIP (3–5 actions majeures), terminer avant d’ajouter.

- Oublier la standardisation : chaque succès doit se traduire en standard, formation, ou design.

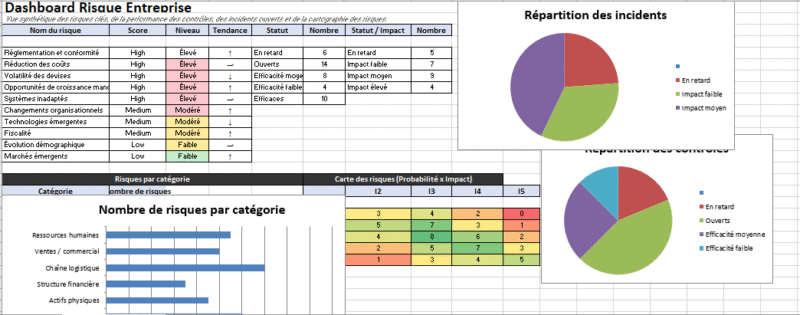

Les bons indicateurs pour piloter

- Progression (checklist) : part de tâches Fait.

- RPN moyen (Ishikawa) : baisse annuelle = système plus robuste.

- Délai de traitement d’une action (lead time) : du “Décidé” au “Fait”.

- % d’actions à l’heure : crédibilité du pilotage.

- FPY / RTY (si applicable) : l’effet client au centre.

Astuce : suivez deux horizons — quotidien (flux des actions) et mensuel (RPN moyen, incidents récurrents).

Adapter aux secteurs : un squelette, mille usages

- Soudage (ISO 3834) : branche Méthodes enrichie (QMOS/WPS, qualifications soudeurs), Mesure (contrôles visuels/NDT).

- CVC/électricité : Milieu et Mesure prennent du poids (température, humidité, tension, ΔP), Main-d’œuvre (habilitation).

- Pharma : Mesure (calibrations, validations), Milieu (classe de salle), Méthodes (deviations, CAPA).

- Agro : Matière (variabilité matière première), Milieu (chaîne du froid), Mesure (analyses).

Le modèle reste le même : rituels visibles + preuves + priorisation + exécution.

De la checklist à la cause racine : Modèle Excel qui fait agir

La performance durable est la discipline de la clarté. Une checklist lisible, des causes formulées en faits, un 5 Why qui reste au contact du réel, un plan d’actions qui tient ses promesses — et Excel devient plus qu’un tableur : un cadre de décision partagé.

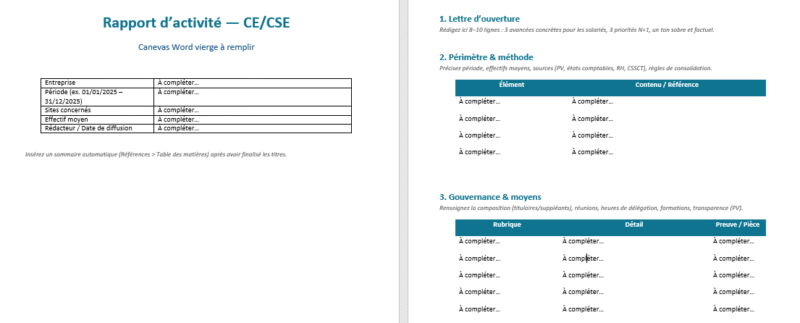

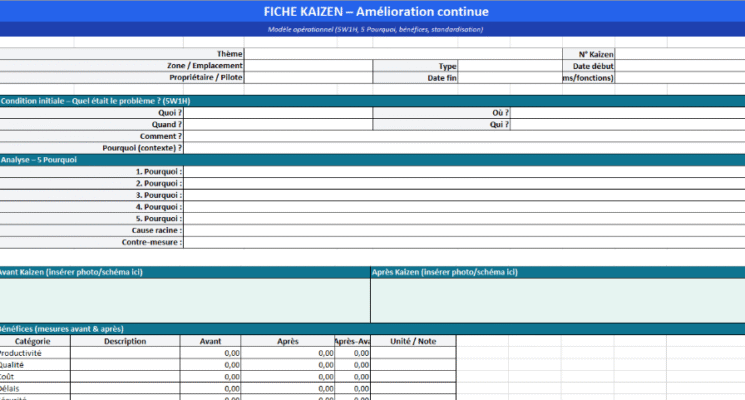

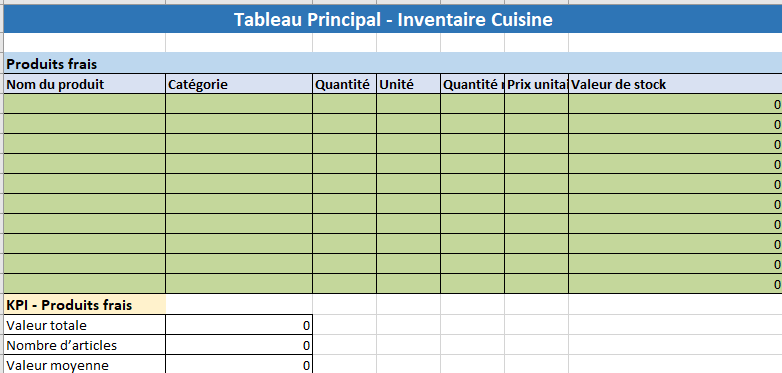

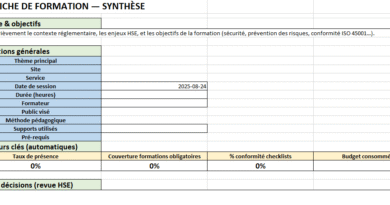

Ici une description claire et “mode d’emploi” des deux modèles Excel fournis : la Checklist industrielle et l’Analyse causale (Ishikawa + 5 Why).

Objectif : vous donner la structure, les automatismes, et comment les utiliser / personnaliser rapidement.

1) Modèle « Checklist industrielle »

Onglets

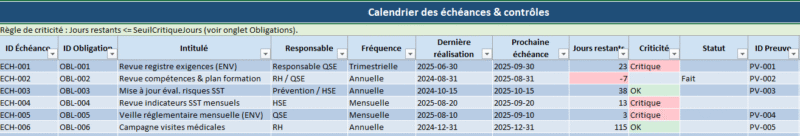

- Mode d’emploi : rappel des règles d’usage, du KPI de progression et des alertes d’échéances.

- Checklist : tableau d’exécution quotidien.

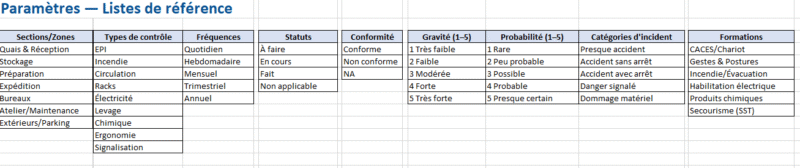

- Listes (masqué) : valeurs des menus déroulants (statuts, priorités).

Colonnes (onglet Checklist)

- ID – Numéro de ligne (libre).

- Tâche – Formulez l’action de manière observable (“Contrôle gabarit #4578”).

- Responsable – Nom ou équipe (ex. “A. BOUZIANE”).

- Échéance – Date (validation intégrée).

- Statut – Liste déroulante : À faire / En cours / Fait / Bloqué.

- Priorité – Liste déroulante : 1–5 avec barre visuelle (data bar).

- Commentaires – Contexte, consignes, liens internes.

- Preuve / Lien – Photo, mesure, document (URL, référence).

- ✓ – Case visuelle ☐ / ☑ pour marquer l’exécution.

Automatismes

- KPI “Progression” (en haut à droite) : calcule Fait / Total et l’affiche avec une barre de progression.

- Alerte d’échéance :

- Rouge si en retard (et statut ≠ Fait).

- Jaune si l’échéance est dans ≤ 3 jours.

- Couleurs de statut : À faire (jaune), En cours (bleu), Fait (vert), Bloqué (rouge).

- Filtres en tête de colonnes : tri par responsable, échéance, priorité…

Personnalisation rapide

- Modifier les listes (statuts, priorités) dans l’onglet Listes.

- Adapter les couleurs (formats conditionnels) selon votre charte.

- Ajouter des colonnes (ex. Atelier, Ligne, Client) si besoin : dupliquez les règles existantes.

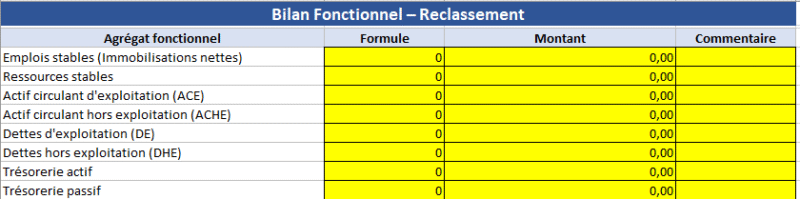

2) Modèle « Analyse causale — Ishikawa + 5 Why »

Onglets

- Mode d’emploi : étapes d’usage (problème → causes → plan d’actions).

- Synthèse : page de couverture + récap indicateurs (nb de causes, RPN moyen, % d’actions clôturées).

- Ishikawa : recensement des causes par 6M et priorisation S/O/D → RPN.

- 5 Why : chaîne des “Pourquoi ?” avec preuves et contre-mesures.

- Plan d’actions : suivi Responsable / Échéance / Statut / % Avancement.

- Listes (masqué) : branches 6M + statuts.

Ishikawa (6M)

Colonnes clés :

- Branche (6M) – Méthodes, Machines, Main-d’œuvre, Matière, Milieu, Mesure (menu déroulant).

- Cause (énoncé) – Toujours formulée comme un fait (pas un jugement).

- Preuves / Données – Photo, relevé, certificat, mesure, rapport.

- S / O / D – Notation 1–5 : Sévérité, Occurrence, Détection.

- RPN (S×O×D) – Calcul automatique avec échelle de couleurs.

- Idée d’action, Responsable, Échéance, Statut – Pour préparer le plan d’actions.

RPN = S × O × D

Plus le RPN est élevé, plus la cause mérite d’être traitée en priorité.

5 Why

- Why #1 → Why #5 – Chaque réponse = fait observable, preuve associée.

- Contre-mesure – Déjà cadrée au fil de l’analyse (gagne du temps pour l’exécution).

- Responsable / Échéance / Statut – Même logique couleur/alertes que la checklist.

Plan d’actions

- ID, Action, Origine (Ishikawa / 5 Why), Responsable, Échéance, Statut, Avancement %, Commentaire.

- Barre de progression sur Avancement %.

- Alertes d’échéance (jaune J+3, rouge si en retard) et couleurs de statut.

Indicateurs (onglet Synthèse)

- Nb causes listées (Ishikawa).

- RPN moyen – Baisse dans le temps = système qui se robustifie.

- % d’actions clôturées – Fiabilité de l’exécution.

Personnalisation rapide

- Adapter les branches 6M (ex. ajouter Maintenance séparée, Procédé, Environnement dans certains secteurs).

- Ajuster l’échelle S/O/D (définition de 1 → 5) dans une légende interne si vous standardisez à l’échelle du site.

- Ajouter des champs coût/ROI, risque HSE, client impacté, lot/référence selon vos besoins.

Comment les utiliser ensemble (routine type)

- Remplir la Checklist (ce matin) : tâches, responsables, dates.

- Filtrer ce qui pèse sur client / sécurité / flux.

- Basculer ces sujets dans Ishikawa : causes factuelles + S/O/D → RPN.

- Dérouler 5 Why pour 1–2 causes majeures ; poser des contre-mesures.

- Convertir en Plan d’actions, suivre % et délais en rituel (SQCDP, AIC, Top 5).

Astuces pro

- Exigez une preuve par cause (sinon “parking” des idées).

- Limitez le WIP d’actions (3–5 en parallèle) : finir > commencer.

- Standardisez tout gain (WI, check-list, formation, design) pour éviter le retour arrière.

- Pour plusieurs lignes/ateliers, créez une copie par ligne ou ajoutez une colonne Ligne/Zone.

Cas pré-rempli — Bavure au perçage Ø12H7 (L2/P4578) : du signal au plan d’actions

1) Contexte et symptôme

Sur la ligne L2, poste P2, la vision finale et le gabarit révèlent une bavure au perçage Ø12H7. Le taux de rebut atteint 6,2 % sur la référence P4578 (pic après ~400 pièces), surtout équipe nuit. Le CTQ impacté : diamètre 12H7 et état de surface.

Propriétaire de l’analyse : M. Martin — Date d’observation : aujourd’hui.

Objectif court terme : retomber < 2 % en 10 jours. Cible : ≤ 1 % en 30 jours.

2) Données de départ (extraits du fichier)

- Pareto rebut : concentration sur Ø12H7, séries de nuit.

- Photos macro : bavure marquée sur l’arête d’entrée.

- Compteur outil : foret > 1 200 perçages, seuil non défini.

- Certificat matière : dureté ↑ sur un lot (variabilité par rapport à la spéc).

- Vision / mesure : caméra mal paramétrée, gabarit usé, MSA manquante.

- Milieu / machine : éclairage insuffisant (280 lx vs 500 lx), jet d’arrosage mal orienté, jeu mandrin 0,08 mm.

- Méthodes / MO : WI de réglage absente, forte rotation de remplaçants, check-list démarrage non utilisée la nuit.

3) Ishikawa (6M) — causes factuelles & priorisation

Le diagramme Ishikawa regroupe 24 causes avec preuves et S/O/D. RPN = S×O×D colore les priorités.

Top causes (extraits) :

- Machines — Foret émoussé Ø12 : S=4, O=4, D=3 → RPN 48.

Action : définir seuil 800 perçages + alerte compteur — Resp. J. Dupont, Échéance J+4, Statut En cours. - Méthodes — Paramètres d’avance trop élevés (réglage “à l’habitude”) : S=4, O=3, D=3 → RPN 36.

Action : WI de réglage + table vitesses selon dureté — Resp. M. Martin, J+6, En cours. - Mesure — Caméra vision non paramétrée : S=3, O=2, D=3 → RPN 18.

Action : recalibrage + MSA rapide — Resp. E. Petit, J+8, À faire. - Mesure — Gabarit usé : S=3, O=2, D=4 → RPN 24.

Action : rebut + refabrication — Resp. E. Petit, J+6, En cours. - Main-d’œuvre — Check-list démarrage non utilisée (nuit) : S=4, O=3, D=2 → RPN 24.

Action : check digital + QR — Resp. C. Leroy, J+10, À faire. - Milieu — Éclairage insuffisant (280 lx) : S=2, O=3, D=3 → RPN 18.

Action : bande LED — Resp. L. Robert, J+12, À faire.

Lecture : les causes machines/méthodes/mesure dominent ; l’outillage et la standardisation sont les premiers leviers.

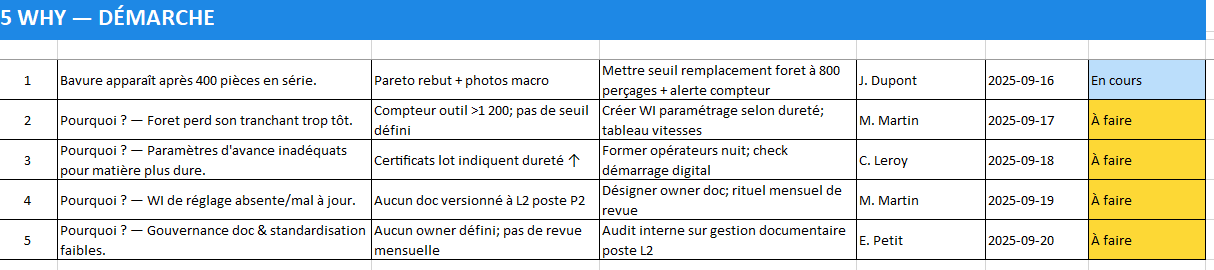

4) 5 Why — la chaîne jusqu’à la cause racine

- Pourquoi la bavure ? → Elle apparaît après ~400 pièces. (Pareto + photos)

- Pourquoi après 400 ? → Le foret perd son tranchant trop tôt. (Compteur > 1 200)

- Pourquoi s’use-t-il vite ? → Paramètres d’avance inadaptés à une dureté matière ↑. (Certificats lot)

- Pourquoi ces paramètres ? → WI de réglage absente/mal à jour. (Aucun doc versionné)

- Pourquoi pas de WI fiable ? → Gouvernance documentaire faible (pas d’owner, pas de revue mensuelle).

Cause racine contrôlable : standardisation (WI + seuils outillés) et gouvernance doc.

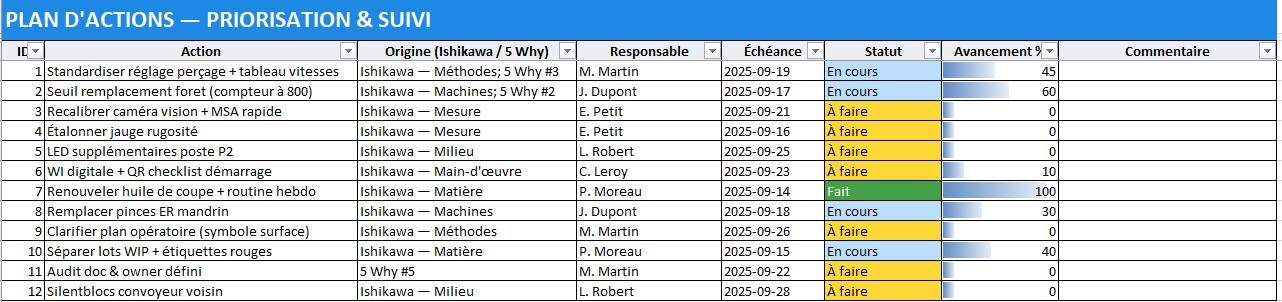

5) Plan d’actions — décisions, responsables, délais

Le fichier liste 12 actions (barre d’avancement, statuts, alertes d’échéance). Synthèse :

Standardisation & réglage

- Seuil remplacement foret à 800 + alerte compteur (J. Dupont, J+4, En cours, 60 %).

- WI paramétrage selon dureté + table vitesses (M. Martin, J+6, En cours, 45 %).

- Check démarrage digital (QR) pour l’équipe nuit (C. Leroy, J+10, À faire).

Mesure & détection

- Recalibrage caméra + MSA rapide (E. Petit, J+8, À faire).

- Gabarit neuf + rebut de l’usé (E. Petit, J+6, En cours).

- Jauge rugosité ré-étalonnée (E. Petit, J+3, À faire).

Milieu & machine

- Bande LED au poste P2 (L. Robert, J+12, À faire).

- Pinces ER de mandrin remplacées (J. Dupont, J+5, En cours, 30 %).

- Silentblocs convoyeur voisin (L. Robert, J+15, À faire).

Gouvernance documentaire

- Owner documentaire désigné + rituel mensuel (M. Martin, J+9, À faire).

- Clarification plan opératoire (M. Martin, J+13, À faire).

- Séparation lots WIP + étiquettes rouges (P. Moreau, J+2, En cours, 40 %).

Critères d’acceptation (exemples)

- Bavure ≤ spéc sur 50 pièces consécutives post-action.

- RPN moyen Ishikawa ↓ de 30 % à J+30.

- % actions à l’heure ≥ 85 % sur la période.

6) Indicateurs de pilotage à suivre dans le fichier

- Taux de rebut Ø12H7 : 6,2 % → ≤ 2 % (J+10) → ≤ 1 % (J+30).

- RPN moyen (onglet Synthèse) : baisse progressive attendue (effet standardisation & détection).

- % d’actions “Fait” et % à l’heure : crédibilité de l’exécution.

- Lead time d’action (Décidé → Fait) : viser < 10 jours sur items critiques.

7) REX & standardisation

- Boucle courte quotidienne : top-5 priorités, points bloquants, décisions.

- Boucle mensuelle : revue documentaire (owner + versions), stabilisation des WI.

- Capitalisation : dupliquer le couple check-list + Ishikawa/5 Why sur L3 et autres diamètres (12H7-like).

- Formation express : module 2 h aux règles de réglage et à l’usage de la check digital.

8) Conclusion

Le cas pré-rempli montre un enchaînement simple et robuste : preuve → cause → RPN → contre-mesure → résultat. La réduction du rebut ne tient pas à “plus d’effort”, mais à plus de clarté : seuils outillés, WI à jour, contrôle capable, et un pilotage visible dans Excel. Sur cette base, la cible ≤ 1 % est atteignable sans perturber le flux — et reproductible sur les autres postes critiques.