Contrôle qualité en soudage : guide opérationnel VT / PT / MT, EN ISO 5817, AMDEC et contrôle dimensionnel + Checklist Word

Recommandés

Assurer la qualité en soudage, c’est réunir trois ingrédients : méthode, discipline, preuves. Méthode pour définir quoi vérifier, discipline pour comment le faire de la même façon à chaque fois, preuves pour montrer que c’est conforme. Cet article pose un cadre clair et utilisable au quotidien pour le contrôle visuel (VT), le ressuage (PT), la magnétoscopie (MT), l’acceptation selon EN ISO 5817 (niveaux B/C/D), l’AMDEC soudage (FMEA) et le contrôle dimensionnel.

1) VT — Plan de contrôle visuel

1.1 Objectif

Détecter précocement les imperfections visibles et les dérives d’exécution. Le VT est rapide, économique et incontournable : bien mené, il réduit la charge des contrôles CND ultérieurs.

1.2 Préparation

- État de surface propre, éclairage suffisant (indiquer une cible en lux).

- Distance/angle d’observation définis (ex. 600–900 mm, angle rasant pour les cordons).

- Référentiels visibles à poste (photos d’exemples acceptables / non acceptables, croquis).

1.3 Points de contrôle typiques

- Géométrie du cordon : largeur, renforcement, pied de soudure, symétrie.

- Bords : sous-coupe, morsures, éclaboussures.

- Continuité : chevauchement, défauts de remplissage, retassures.

- Finition : arêtes vives, bavures, nettoyage.

- Marquage et traçabilité.

1.4 Critères et enregistrements

- Rattacher chaque point à un critère mesurable (mm, °, présence/absence).

- Journaliser : qui, quand, pièce, résultat, écart et action.

2) PT — Ressuage (procédure simple)

2.1 Finalité

Mettre en évidence des défauts débouchants (fissures de surface, porosités ouvertes) indépendamment du matériau, par capillarité.

2.2 Étapes essentielles

- Pré-nettoyage et séchage maîtrisé.

- Application pénétrant (couleur ou fluorescent) : produit, lot, temps de pénétration.

- Élimination de l’excédent : méthode (essuie, lavage), contrôle de l’agressivité.

- Développeur : type (sec, humide), temps de révélation.

- Interprétation : morphologie, orientation, densité d’indications.

- Post-nettoyage et classement.

2.3 Bonnes pratiques

- Documenter conditions environnementales (température, hygrométrie).

- Valider périodiquement par panneaux de référence.

- Associer des photos des indications retenues.

3) MT — Magnétoscopie (critères)

3.1 Finalité

Détecter des discontinuités de surface et sous-surface sur matériaux ferromagnétiques, en fonction de l’orientation du champ.

3.2 Réglage et technique

- Orientation du champ par rapport à la soudure et aux défauts ciblés (au moins deux directions).

- Mode : yoke/banc, AC/DC ; intensité consignée.

- Indicateurs (QQI, fils) pour vérifier la sensibilité.

3.3 Interprétation et critères

- Distinguer indications linéaires (critiques) et arrondies (porosités).

- Définir seuils d’acceptation : longueur maximale, espacement, densité.

3.4 Démagnétisation et preuves

- Exiger un niveau résiduel conforme après examen (ex. < 2 mT).

- Conserver relevés d’intensité, orientation, traces visuelles.

4) EN ISO 5817 — Niveaux B / C / D

4.1 Rôle de la norme

La norme EN ISO 5817 fixe des niveaux d’exigence pour les imperfections des soudures par fusion sur acier, nickel, titane et alliages.

- Niveau B : exigences les plus sévères.

- Niveau C : exigences intermédiaires.

- Niveau D : exigences les plus larges.

4.2 Comment l’utiliser concrètement

- Choisir dès l’appel d’offres le niveau adapté au risque (sécurité, fatigue, pression, esthétique).

- Pour chaque type d’imperfection (ex. sous-coupe, manque de fusion, porosité), lier un critère chiffré et la clause de référence (sans recopier le texte normatif).

- Toujours préciser procédé, matériau, épaisseur, car les limites varient selon le contexte.

4.3 Décisions

- Accepter quand la mesure relève du niveau visé.

- Retoucher / réparer si dépassé, avec plan d’action validé (procédé de reprise, CND après réparation).

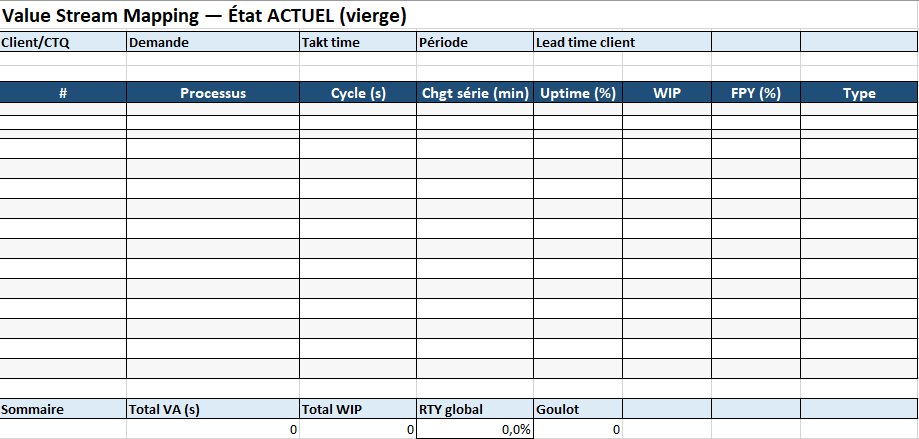

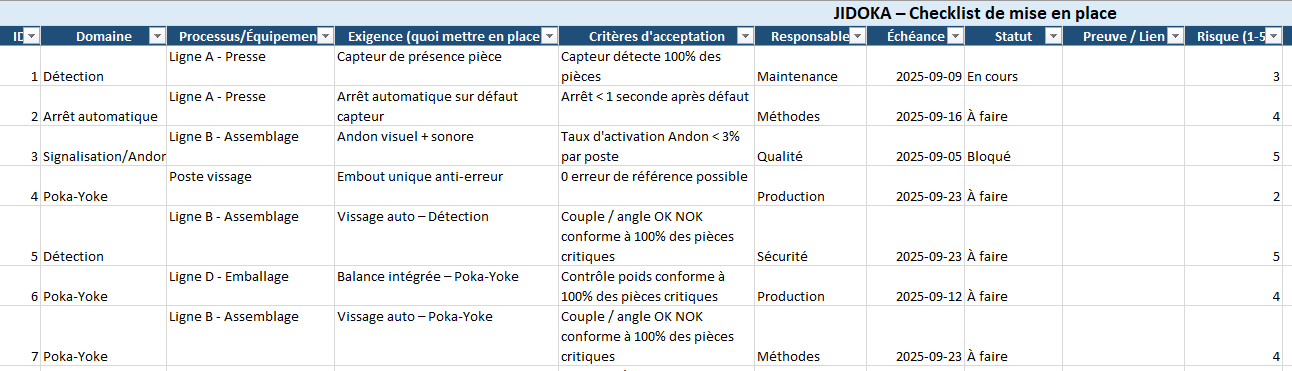

5) AMDEC soudage (FMEA) — maîtriser le risque procédé

5.1 But

Identifier où et comment le procédé peut dériver, avant que cela ne devienne un rebut ou une non-conformité livrée.

5.2 Structure minimale

- Étapes procédé (préparation bords, pointage, passes, finition).

- Modes de défaillance (manque de fusion, mauvaise préparation, paramètres inadaptés, pollution).

- Effets (perte d’étanchéité, fissuration, fatigue).

- Gravité (G), Occurrence (O), Détection (D) → PRN = G×O×D.

- Actions (prévention / détection), responsable, échéance, statut.

5.3 Lignes d’action typiques

- Prévention : SOP claire, préparation contrôlée, paramètres verrouillés, consommables tracés et conditionnés, qualification opérateurs.

- Détection : VT renforcé aux points sensibles, CND ciblés, gabarits de montage, capteurs (température inter-passes).

6) Contrôle dimensionnel et gabarits

6.1 Pourquoi c’est stratégique

Une soudure conforme sur le plan métallurgique peut rester hors tolérances géométriques : alignements, perpendicularités, entraxes, flèches, déformations au retrait.

6.2 Dispositifs et méthodes

- Gabarits et étalons identifiés, étalonnage en cours de validité.

- Instruments adaptés à la résolution et à l’étendue (règle 10:1 recommandée).

- Fiches avec USL/LSL, méthode, incertitude, résultat, décision OK/NOK.

6.3 Astuces de terrain

- Mesures avant et après soudage pour isoler l’effet du retrait.

- Points de référence stables, repères stéréotypés.

- En cas de doute récurrent, réaliser une MSA pour quantifier la variabilité de mesure (R&R).

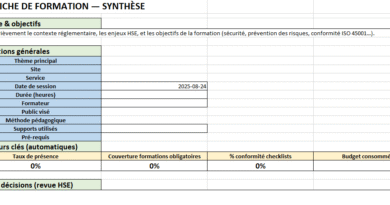

7) Rendre le système vivant : rôles, preuves, réactions

7.1 Rôles clairs

- Soudeur/Opérateur : s’auto-contrôler (VT), documenter les anomalies.

- Contrôle : appliquer PT/MT/mesures, tenir les enregistrements.

- Méthodes/Qualité : maintenir critères, plans, AMDEC, retours d’expérience.

- Responsable : arbitrer, trancher les cas limites, engager les moyens.

7.2 Preuves et traçabilité

- Un dossier par lot : PV VT, PT/MT, fiches EN ISO 5817, contrôles dimensionnels, photos, étiquettes consommables, qualifications soudeurs, QMOS, paramètres enregistrés.

7.3 Réagir vite

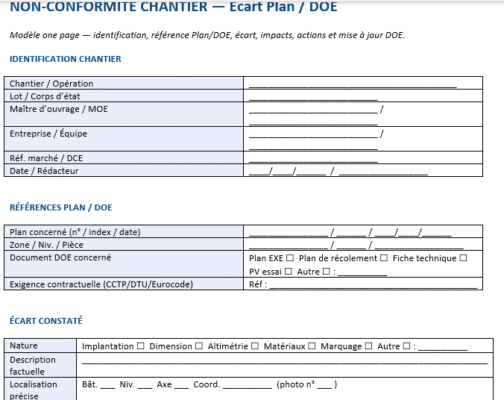

- Écart détecté → contenir (tri, isolement), analyser (5 Pourquoi/ishikawa), agir (procédé, outillage, formation), vérifier (CND/mesures), capitaliser (mise à jour AMDEC & standards).

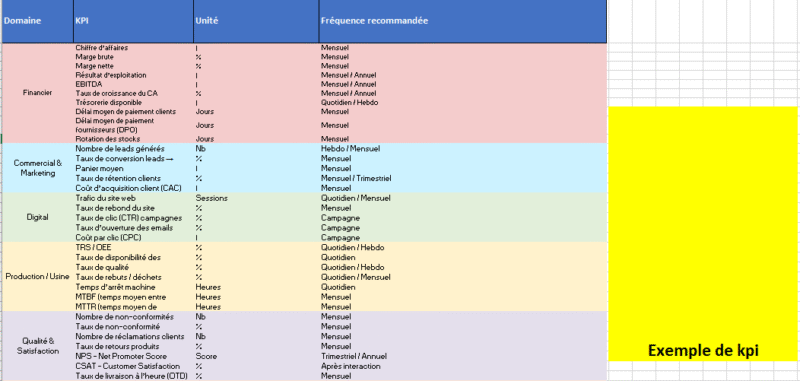

8) Indicateurs utiles (simples et parlants)

- Taux de retouche par type d’imperfection.

- Capacité géométrique (capabilité sur cotes clés).

- Délai de détection d’un écart (poste ↔ contrôle final).

- PRN cumulés des modes critiques et avancement des actions.

- Conformité documentaire (pourcentage de dossiers complets).

9) Erreurs fréquentes et parades

- Pièces “vitrines” pour le CND : échantillon non représentatif → plan d’échantillonnage documenté.

- Paramètres non gelés (tension, intensité, vitesse, préchauffage) → gammes verrouillées, enregistrement automatique quand possible.

- Confusion norme / cahier des charges client → formaliser un tableau de correspondance (contradictions, exigences plus sévères).

- Contrôles sans photo → difficile de capitaliser → photo systématique des défauts retenus avec échelle.

10) Mettre tout ensemble : un flux simple

- Avant soudage : préparation, pointage, contrôle initial, paramètres validés.

- Pendant : auto-contrôle VT, surveillance paramètres, gabarits en place.

- Après : VT final, PT ou MT selon exigence, mesures dimensionnelles, fiche EN ISO 5817.

- Décision : accepter / retoucher / rebuter avec enregistrements.

- Retour d’expérience : mise à jour AMDEC, consignes et formations.

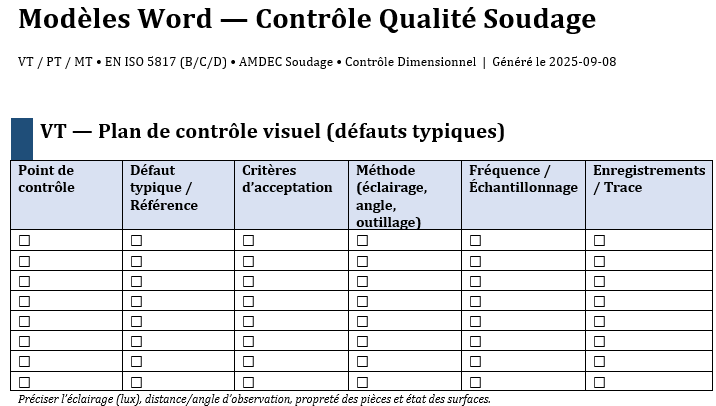

Modèles Word — Contrôle Qualité Soudage (VT / PT / MT • EN ISO 5817 • AMDEC • Contrôle dimensionnel)

Un système de contrôle soudage efficace reste lisible, mesurable et réactif. Lisible, parce que chacun sait quoi regarder et avec quels critères. Mesurable, parce que les résultats s’expriment en niveaux, longueurs, densités, tolérances et indices. Réactif, parce que les écarts déclenchent sans délai les actions prévues.

Avec une telle mécanique, le contrôle n’est plus une barrière en fin de ligne, c’est un outil de maîtrise du procédé qui sécurise les délais, les coûts et la conformité livrée.

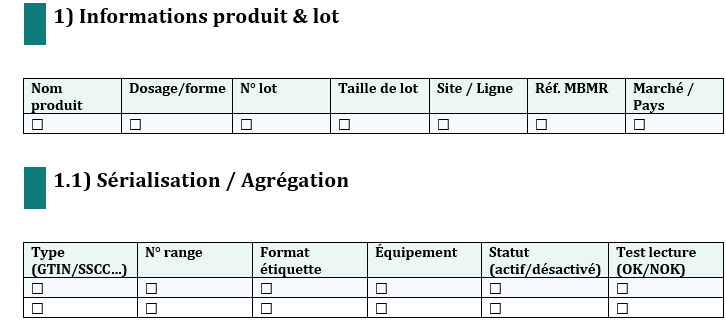

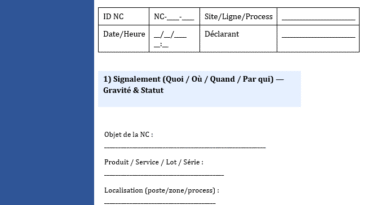

1) Intention du document

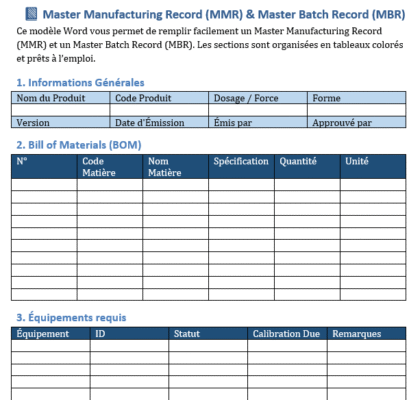

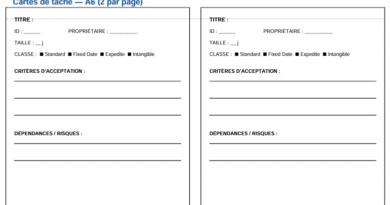

Un master unique qui réunit six modèles prêts à remplir pour le contrôle qualité en soudage :

VT (visuel), PT (ressuage), MT (magnétoscopie), fiche d’acceptation EN ISO 5817 (B/C/D), AMDEC soudage (FMEA), et checklist dimensionnelle/gabarits. Chaque section commence par un bloc-titre et une bande verticale colorée pour repérer visuellement le chapitre.

2) Mise en forme générale

- Titre principal (22 pt) + sous-titre (date auto-inscrite).

- Marges : gauche 1,8 cm · droite 1,6 cm · haut 1,6 cm · bas 1,6 cm.

- Bande verticale colorée à gauche de chaque section (table 2 colonnes : fine colonne colorée + titre).

- Tableaux style “Table Grid” avec en-têtes bleues (remplissage

#D9E1F2), texte normal en cellules. - Cases à cocher prêtes à l’emploi :

☐(vous pouvez remplacer par☑quand c’est fait).

Palette des bandes par section :#1F4E79 (VT) · #1B998B (PT) · #F39C12 (MT) · #6A5ACD (EN ISO 5817) · #2E7D32 (AMDEC) · #C0392B (Dimensionnel)

3) Contenu des 6 sections (titres et colonnes)

A. VT — Plan de contrôle visuel (défauts typiques)

- Colonnes (6) :

Point de contrôle | Défaut typique / Référence | Critères d’acceptation | Méthode (éclairage, angle, outillage) | Fréquence / Échantillonnage | Enregistrements / Trace - 8 lignes vides + une note d’usage (éclairage, distance/angle, propreté).

B. PT — Procédure simple (ressuage)

- Colonnes (7) :

Étape | Action | Produit/Type (couleur/fluorescent) | Temps (pénétration, évaporation) | Nettoyage / Développement | Critères (indications, cartographie) | Sécurité / EPI - 7 lignes + rappel des points à consigner (T°, hygrométrie, lots).

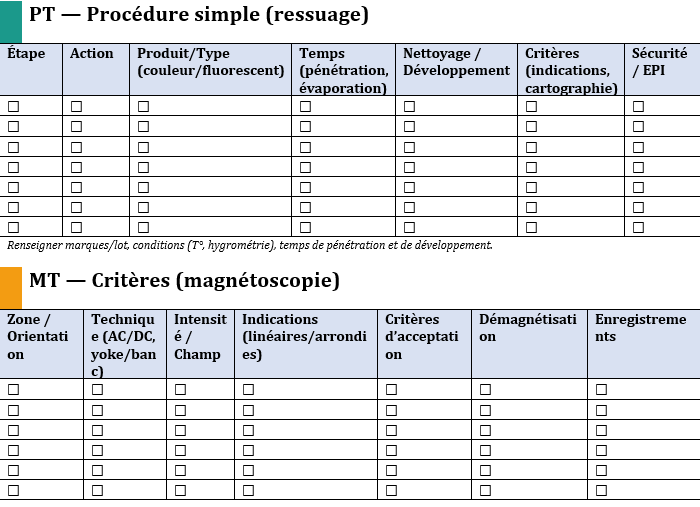

C. MT — Critères (magnétoscopie)

- Colonnes (7) :

Zone / Orientation | Technique (AC/DC, yoke/banc) | Intensité / Champ | Indications (linéaires/arrondies) | Critères d’acceptation | Démagnétisation | Enregistrements - 7 lignes + note sur orientation du champ, indicateurs et démagnétisation.

D. EN ISO 5817 — Fiche d’acceptation (niveaux B/C/D)

- Colonnes (7) :

Projet / Soudage | Procédé (111/135/141…) | Matériau / Épaisseur | Niveau visé (B/C/D) | Type d’imperfection (référence) | Critère d’acceptation (à renseigner) | Décision (Accepter / Retoucher) - 6 lignes + rappel d’indiquer la clause de référence sans reproduire la norme.

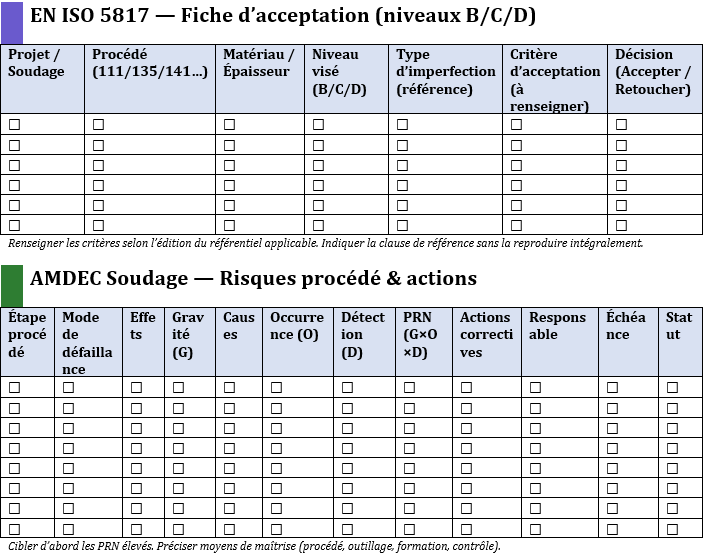

E. AMDEC Soudage — Risques procédé & actions (FMEA)

- Colonnes (12) :

Étape procédé | Mode de défaillance | Effets | Gravité (G) | Causes | Occurrence (O) | Détection (D) | PRN (G×O×D) | Actions correctives | Responsable | Échéance | Statut - 8 lignes + note : prioriser les PRN élevés, préciser moyens de maîtrise.

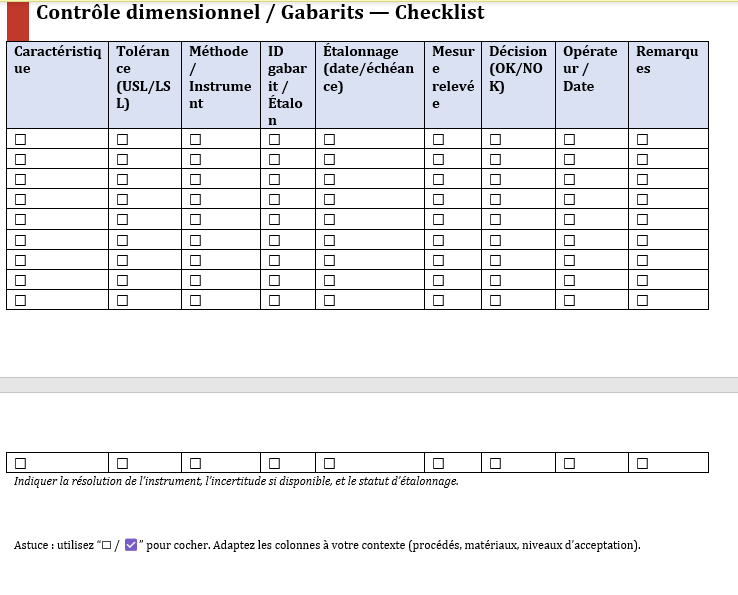

F. Contrôle dimensionnel / Gabarits — Checklist

- Colonnes (9) :

Caractéristique | Tolérance (USL/LSL) | Méthode / Instrument | ID gabarit / Étalon | Étalonnage (date/échéance) | Mesure relevée | Décision (OK/NOK) | Opérateur / Date | Remarques - 10 lignes + note : résolution instrument, incertitude, statut étalonnage.

4) Comment l’utiliser

- Dupliquer le fichier pour chaque projet/lot.

- Remplir les tableaux section par section (vous pouvez ajouter des lignes : clic dans le tableau → Disposition → Insérer au-dessus/au-dessous).

- Adapter les libellés de colonnes si nécessaire (ex. critères spécifiques client).

- Coche rapide : remplacez

☐par☑pour marquer l’avancement. - Export PDF pour diffusion externe ou archivage.

5) Personnalisation rapide

- Couleur de bande : clic dans la fine cellule gauche du bloc-titre → Trame de fond → appliquer une autre couleur (conserver le contraste).

- Logo / en-tête : insérer un en-tête Word, coller le logo, définir la taille (éviter qu’il n’empiète sur la bande).

- Pagination & sauts : insérer des sauts de page entre sections si vous imprimez par chapitre.

6) Compatibilité et bonnes pratiques

- Format .docx standard, sans macro.

- Les symboles

☐ / ☑sont en Unicode ; si l’affichage n’est pas correct, basculer sur une police courante (Calibri, Arial). - Conserver les traces (photos, références, numéros de lots) à proximité des tableaux pour gagner du temps lors des audits.