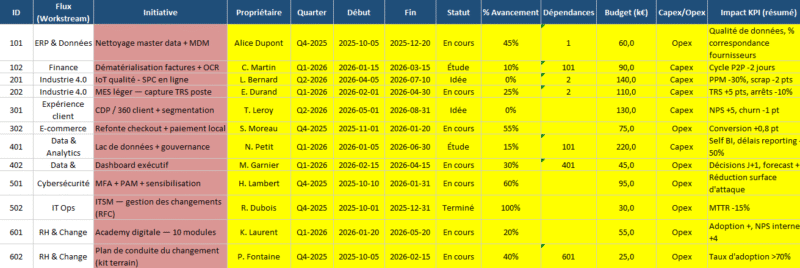

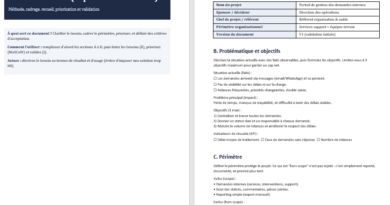

Checklist Lean Manufacturing dans Excel+ Fiche d’Organisation de la Méthode

Recommandés

La checklist Lean Manufacturing structure l’organisation des activités de production en transformant les observations terrain en actions d’amélioration continue mesurables. Associée à un modèle Excel opérationnel, elle permet de suivre les standards, réduire les gaspillages et piloter la performance industrielle au quotidien.

Checklist Lean Manufacturing Excel : Méthode d’Organisation Terrain pour Piloter l’Amélioration Continue en Production

Le Lean Manufacturing propose une méthode organisée visant à améliorer les performances d’une organisation industrielle en supprimant les gaspillages, en simplifiant les processus et en valorisant les collaborateurs. Née dans les usines Toyota au Japon, cette philosophie constitue désormais une norme mondiale dans l’industrie, la logistique, les services ainsi que le domaine de la santé. À l’origine, la démarche visait à optimiser la production au plus juste afin de répondre aux commandes des clients dans les meilleurs délais. Dans le même temps, l’objectif était de fluidifier les chaînes de montage pour accroître le confort des salariés. Aujourd’hui, les principes du Lean s’appliquent à l’ensemble des processus de l’entreprise, de la conception au SAV, dans une volonté de satisfaction clients constante.

Diagnostic Lean Manufacturing rapide (organisation production)

Évaluez une zone de production et générez immédiatement une action Lean prioritaire.

⚙️ Définition et fondements

Le mot Lean signifie « maigre », « sans superflu » : c’est une culture de l’efficacité, où chaque activité doit ajouter de la valeur pour le client, sans détour inutile.

🔑 Les 5 principes du Lean :

- Définir la valeur du point de vue du client.

- Identifier le flux de valeur (chaîne des étapes de production).

- Éliminer les gaspillages pour créer un flux continu.

- Mettre en place un système tiré par la demande réelle.

- Rechercher la perfection par l’amélioration continue.

Attentes liés à la démarche Lean

Voici les intentions principales (intents) poursuivies par les entreprises qui mettent en place une démarche Lean :

| Intent | Objectif opérationnel |

|---|---|

| Réduire les coûts | Éliminer les gaspillages matériels, humains ou énergétiques |

| Améliorer la qualité | Fiabiliser les processus et éviter les défauts |

| Réduire les délais | Fluidifier le flux de production |

| Renforcer la satisfaction client | Produire ce qui est utile, au bon moment |

| Engager les collaborateurs | Valoriser les idées terrain et les bonnes pratiques |

| Accroître la flexibilité | Réagir rapidement aux évolutions de la demande |

Le champ des méthodes du Lean Manufacturing

Le champ des méthodes du Lean regroupe un ensemble de termes techniques, concepts, outils et pratiques utilisés dans la mise en œuvre :

| Terme Lean | Signification |

|---|---|

| Muda | Gaspillage, activité sans valeur ajoutée |

| Kaizen | Amélioration continue par petits pas |

| Juste-à-temps | Produire uniquement ce qui est nécessaire, quand il le faut |

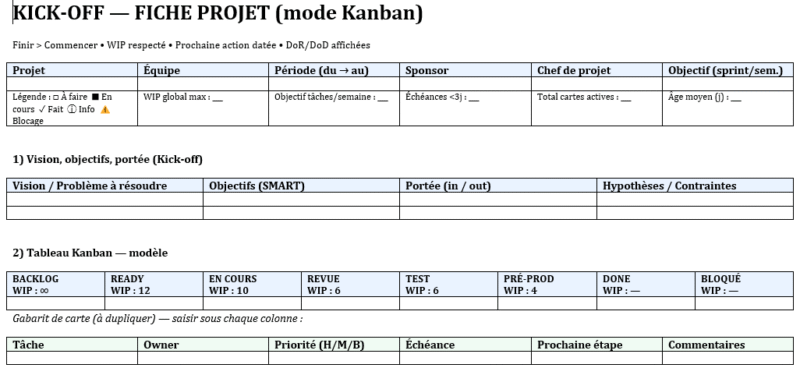

| Kanban | Système visuel de pilotage par la demande |

| Poka-Yoke | Dispositif anti-erreur |

| SMED | Réduction du temps de changement de série |

| Gemba | Terrain, lieu réel où les choses se passent |

| Heijunka | Lissage de la production |

| Andon | Signal d’alerte visuelle pour les anomalies |

| Standard Work | Travail standardisé pour garantir qualité et sécurité |

Mise en œuvre concrète

Étapes typiques d’un déploiement Lean :

- État des lieux : cartographie des flux et diagnostic des gaspillages.

- Sensibilisation et formation des équipes.

- Identification des chantiers prioritaires (zones à améliorer).

- Déploiement progressif avec des indicateurs (KPI).

- Suivi, audits et standardisation.

- Capitalisation : mise en place d’un système d’amélioration continue.

Types de gaspillages à éliminer (Les 7 Muda)

| Type de gaspillage | Exemple |

|---|---|

| Surproduction | Fabriquer plus que la demande |

| Attente | Machines ou opérateurs inactifs |

| Transport | Déplacements inutiles de pièces |

| Processus inutile | Étapes sans valeur ajoutée |

| Stock excessif | Immobilisation de capital |

| Mouvements inutiles | Gestes répétitifs ou longs |

| Défauts | Reprises, rebuts, retours clients |

Résultats attendus d’une démarche Lean

- Diminution du lead time

- Réduction du taux de non-conformité

- Amélioration de la productivité

- Augmentation de la satisfaction client

- Renforcement de l’autonomie des opérateurs

La méthode Lean n’est pas une mode, mais un changement profond de culture. Cette approche repose sur la rigueur, l’implication de tous, et la capacité à remettre en question les routines. En transformant les processus, elle transforme aussi l’organisation. Mettre en place le Lean, c’est apprendre à voir les gaspillages, à penser « client », et à agir collectivement pour s’améliorer.

Étapes de Mise en Œuvre de la Méthode Lean

Ci-après une présentation détaillée des étapes de mise en œuvre de la méthode Lean, avec décomposition claire de chaque phase, adaptée à une application en entreprise industrielle, logistique ou de service :

Étape 1 : Diagnostic initial (Gemba Walk)

Objectif :

Observer, comprendre et analyser les processus existants sur le terrain pour détecter les gaspillages.

Actions clés :

- Réaliser des visites terrain (Gemba Walk) avec les équipes.

- Identifier les 7 types de gaspillages : surproduction, attentes, stocks, etc.

- Cartographier les processus avec un VSM (Value Stream Mapping).

- Interroger les opérateurs et chefs d’équipe.

Résultats attendus :

- Compréhension de la situation réelle.

- Liste des pertes et irritants.

- Visualisation du flux actuel.

Étape 2 : Sensibilisation et formation

Objectif :

Faire comprendre les valeurs du Lean à toutes les parties prenantes pour garantir leur engagement.

Actions clés :

- Organiser des ateliers de formation Lean (5S, muda, Kaizen…).

- Former les managers au pilotage Lean et à l’accompagnement des équipes.

- Créer une culture d’amélioration continue.

Résultats attendus :

- Alignement sur les principes Lean.

- Volonté de changement.

- Implication des responsables terrain.

Étape 3 : Définition des objectifs et des indicateurs

Objectif :

Fixer une cible claire à atteindre et les mesures de suivi associées.

Actions clés :

- Définir des KPI Lean (temps de cycle, taux de défauts, TRS, stocks…).

- Identifier les zones prioritaires (goulots, non-valeur ajoutée).

- Formuler un objectif SMART : spécifique, mesurable, atteignable, réaliste, temporel.

Résultats attendus :

- Vision partagée des résultats attendus.

- Outils de pilotage définis.

- Cadre de mesure installé.

Étape 4 : Sélection des chantiers pilotes

Objectif :

Mettre en œuvre le Lean de façon ciblée et progressive.

Actions clés :

- Choisir une zone test avec fort potentiel d’amélioration.

- Créer une équipe pluridisciplinaire (production, qualité, maintenance…).

- Appliquer une démarche Kaizen (amélioration continue par petits pas).

Résultats attendus :

- Réduction rapide des gaspillages.

- Premiers succès visibles.

- Modèle reproductible.

Étape 5 : Déploiement progressif

Objectif :

Étendre les bonnes pratiques Lean à l’ensemble de l’organisation.

Actions clés :

- Standardiser les actions efficaces issues des pilotes.

- Appliquer des outils comme :

- 5S (ordre et propreté),

- SMED (changements rapides),

- Kanban (flux tiré),

- Poka-Yoke (anti-erreurs).

- Organiser des audits réguliers.

Résultats attendus :

- Homogénéisation des pratiques.

- Réduction durable des coûts/défauts/délais.

- Engagement accru des équipes.

Étape 6 : Suivi, amélioration continue et pérennisation

Objectif :

S’assurer que les gains sont maintenus dans le temps.

Actions clés :

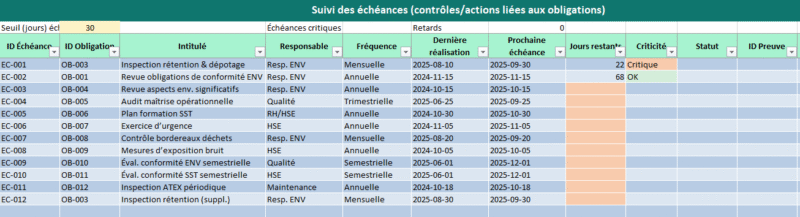

- Mettre en place un système d’audits Lean.

- Suivre les indicateurs Lean au quotidien.

- Tenir des réunions d’amélioration continue.

- Valoriser les bonnes pratiques et les idées terrain.

- Mettre à jour les standards de travail.

Résultats attendus :

- Culture Lean installée durablement.

- Amélioration incrémentale permanente.

- Implication de toute la chaîne hiérarchique.

Synthèse visuelle (exemple de cycle)

DIAGNOSTIC → FORMATION → OBJECTIFS → PILOTES → DÉPLOIEMENT → SUIVI

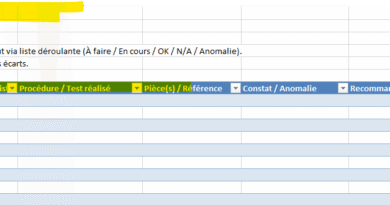

✅ Checklist Décomposée de la Méthode Lean

| Principe Lean | Objectif | Critères à vérifier | Exemples concrets |

|---|

1. Valeur

- Objectif : Le processus produit ce que le client attend, sans superflu.

- Vérification :

- Le produit ou service a une valeur perçue pour le client.

- Les étapes du processus répondent à une nécessité.

- Exemple : Suppression d’un contrôle inutile non exigé par le client.

2. Flux de valeur

- Objectif : Visualiser toutes les étapes du processus, identifier les gaspillages.

- Vérification :

- Cartographie des flux disponible (VSM).

- Identification des étapes à valeur ajoutée / sans valeur.

- Exemple : VSM réalisé avec distinction claire entre VA/NVA.

3. Flux continu

- Objectif : Assurer la fluidité de la production sans interruptions.

- Vérification :

- Absence de ruptures de stock ou de files d’attente.

- Enchaînement logique et sans gaspillage.

- Exemple : Poste de travail approvisionné automatiquement sans surstock.

4. Flux tiré (Juste-à-temps)

- Objectif : Produire en fonction de la demande réelle, non anticipée.

- Vérification :

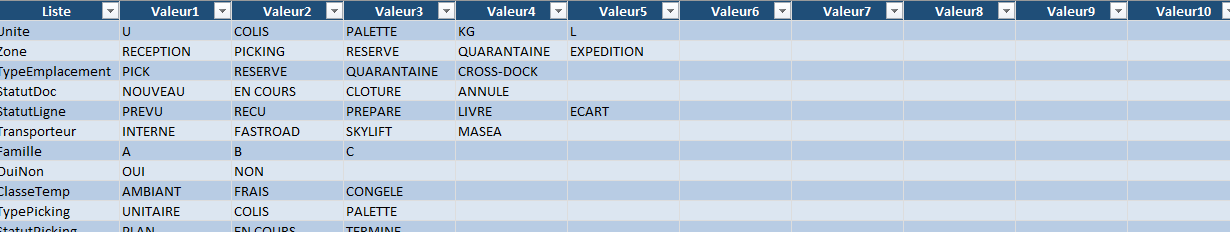

- Système Kanban ou équivalent en place.

- Aucun stock excédentaire entre les étapes.

- Exemple : Production déclenchée par commande client ou signal visuel.

5. Zéro gaspillage

- Objectif : Supprimer les 7 types de gaspillages (muda).

- Vérification :

- Présence d’un plan d’action contre les gaspillages observés.

- Implication des opérateurs dans l’identification des pertes.

- Exemple : Réduction des déplacements inutiles sur ligne.

6. Qualité intégrée

- Objectif : Détecter les défauts le plus tôt possible, idéalement au poste.

- Vérification :

- Autocontrôle au poste de travail.

- Système d’alerte ou de blocage automatique (Andon, Poka-Yoke).

- Exemple : Poste équipé d’un gabarit de contrôle dimensionnel.

7. Amélioration continue (Kaizen)

- Objectif : Instaurer un esprit d’amélioration au quotidien.

- Vérification :

- Présence de rituels Kaizen (réunions, fiches idées).

- Suivi des actions issues du terrain.

- Exemple : Tableau d’idées avec suivi de l’avancement visible.

8. Standardisation

- Objectif : Garantir un niveau de qualité reproductible.

- Vérification :

- Standards de travail affichés.

- Procédures connues et appliquées par tous.

- Exemple : Mode opératoire standard à chaque poste.

9. Management visuel

- Objectif : Rendre visible en temps réel la performance et les écarts.

- Vérification :

- Indicateurs (SQCDP) affichés et mis à jour.

- Visualisation claire des statuts (feu tricolore, panneau Andon…).

- Exemple : Tableau d’affichage avec TRS quotidien visible.

10. Implication du personnel

- Objectif : Impliquer tous les niveaux dans la démarche Lean.

- Vérification :

- Participation active aux chantiers Lean.

- Reconnaissance des initiatives terrain.

- Exemple : Rotation de l’animateur Kaizen, valorisation des idées.

Utilisation de la checklist

- Support d’audit : à réaliser mensuellement ou par cycle d’amélioration.

- Échelle de notation (par critère) :

- 0 = Non mis en place

- 1 = Mise en place partielle

- 2 = Efficace et stabilisé

- Score global = (Total des points obtenus) / (Total possible) → en %.

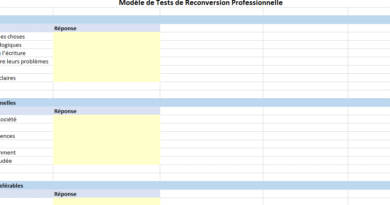

Étude de cas complète : déploiement d’une checklist Lean Manufacturing dans un atelier d’assemblage

Une entreprise spécialisée dans l’assemblage d’équipements électriques constate une baisse progressive de performance malgré une demande stable. Les indicateurs montrent une augmentation des délais et des retouches qualité. L’équipe décide d’utiliser une checklist Lean Manufacturing sous Excel afin de structurer l’analyse terrain et piloter l’amélioration continue.

1. Situation initiale observée lors du Gemba Walk

| Indicateur | Valeur observée | Problème identifié |

|---|---|---|

| Temps de cycle moyen | 14 min/unité | Variabilité importante entre opérateurs |

| Taux de défauts | 6,5 % | Instructions non standardisées |

| Temps d’attente journalier | 42 min | Manque de préparation composants |

2. Analyse Lean via la checklist Excel

La checklist Lean Manufacturing est utilisée quotidiennement pendant une semaine afin de qualifier les écarts selon trois axes : flux, organisation poste et standard de travail.

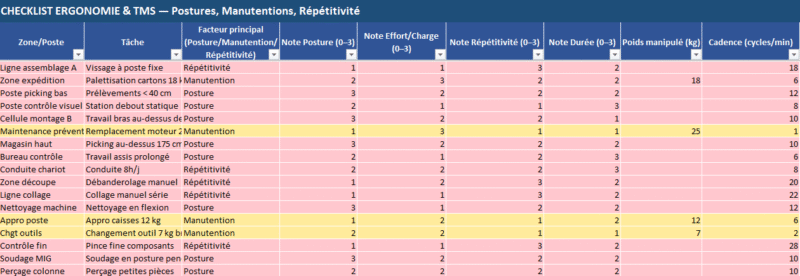

| Dimension Lean | Observation terrain | Cause racine (5 Why) | MUDA associé |

|---|---|---|---|

| Flux | Accumulation entre postes 2 et 3 | Déséquilibre charge opérateurs | Attente |

| Organisation | Recherche fréquente d’outils | Absence de standard 5S | Mouvement inutile |

| Qualité | Montage variable | Mode opératoire implicite | Défauts |

3. Actions Lean décidées (phase Do)

- Équilibrage de ligne basé sur le temps de cycle réel.

- Mise en place d’un marquage visuel 5S pour les outils critiques.

- Création d’un standard opératoire illustré en une page.

- Préparation kits composants avant lancement de production.

4. Résultats mesurés après 3 semaines (Check)

| Indicateur | Avant | Après | Gain |

|---|---|---|---|

| Temps de cycle | 14 min | 11 min | +21 % productivité |

| Taux défauts | 6,5 % | 3,2 % | -51 % |

| Temps d’attente | 42 min | 15 min | -64 % |

5. Standardisation (Act)

Les améliorations validées sont intégrées dans la checklist Lean quotidienne. Chaque chef d’équipe réalise désormais une revue de 5 minutes par poste, assurant la pérennité des gains sans alourdir l’organisation.

Résultat global : amélioration obtenue sans investissement matériel, uniquement grâce à l’organisation Lean et à la standardisation du travail.