Checklist contrôle qualité— Vérification & suivi d’un processus industriel (réception → contrôle)

Recommandés

Un lot arrive sans certificat, un instrument d’atelier n’est plus étalonné, un code-barres illisible retarde l’expédition : dix minutes suffisent pour transformer un flux tendu en goulot d’étranglement. La checklist contrôle qualité ramène de la rigueur là où s’installent les écarts. Elle ne “coche” pas des cases : elle documente une décision, rattache chaque vérification à un nœud du processus (réception, en cours, final), et alimente un pilotage par preuves, risques et KPI. Résultat attendu : moins de surprises en audit, moins de retouches, une libération produit fondée sur des éléments opposables.

Contexte

Les usines multi-références et les chaînes d’approvisionnement volatiles imposent une maîtrise fine des entrées, des paramètres procédés et de la conformité finale. Les standards (ISO 9001, IATF 16949, exigences clients) demandent des enregistrements traçables, des moyens de mesure aptes (MSA), une surveillance statistique (SPC) et des preuves de libération. Sur le terrain, la pression porte sur l’OTD, le taux de rebut, la capabilité (Cp/Cpk) et la tenue des délais.

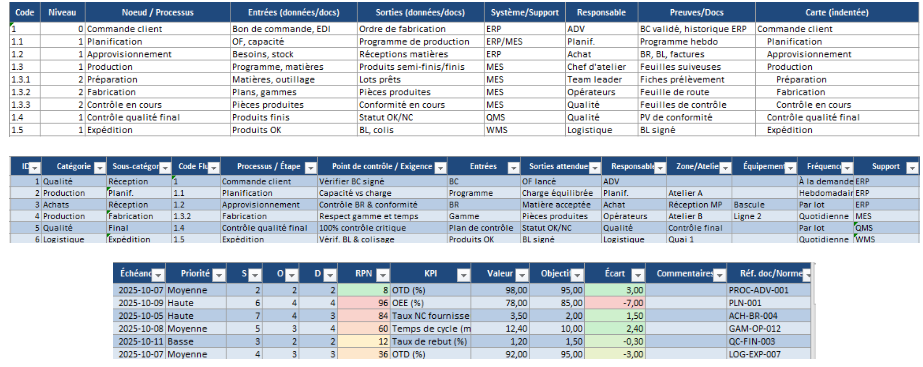

La checklist contrôle qualité proposée répond à ce cahier des charges métier : chaque item est indexé par “Code Flux”, relié à une preuve (BR, PV, carte SPC, fiche NC), qualifié en S-O-D → RPN pour prioriser, et associé à un KPI/objectif avec calcul d’écart. Elle s’intègre aux systèmes (ERP/MES/QMS) pour faire du contrôle une donnée exploitable et du QRQC un workflow cadencé. En bref, un outil simple à l’écran ou sur papier, mais conçu pour soutenir des décisions industrielles robustes, au rythme de la production.

La qualité n’est pas une étape terminale : c’est un fil conducteur qui traverse le processus industriel, de la commande à l’expédition. La checklist Qualité que vous venez de télécharger formalise ce fil en 30 points concrets, prêts à l’emploi, pour sécuriser la conformité produit, la traçabilité et la maîtrise des risques. Elle s’utilise en réception, en cours de fabrication et au contrôle final, en lien direct avec la cartographie des flux d’information (codes 1, 1.1, 1.3.2, etc.) afin d’assurer une traçabilité sans rupture.

Pourquoi une checklist Contrôle Qualité dédiée

Sans standard de vérification, la variabilité s’installe : un point oublié en réception, un instrument non étalonné en cours, une identification incomplète en final… La checklist Qualité répond à trois exigences opérationnelles :

- Stabiliser l’exécution : chaque contrôle est décrit, référencé, daté et signé.

- Tracer la preuve : chaque point renvoie à un support (plan de contrôle, PV, BR, COC/COA, fiche suiveuse), stocké et retrouvable.

- Relier au flux : chaque item est rattaché à un code de nœud (ex. 1.2 Approvisionnement, 1.3.2 Fabrication, 1.4 Contrôle final), ce qui relie la non-conformité à un endroit précis du processus.

Périmètre couvert par la checklist (30 points clés)

La checklist contrôle qualité couvre la réception matières, le contrôle en cours, la libération finale et les fondamentaux de maîtrise (SPC, capabilité, documentation). Les items typiques incluent : contrôle documentaire (COC/COA), traçabilité de lot, contrôles dimensionnels et visuels, AQL et échantillonnage, étalonnage des instruments, cartes SPC, capabilité Cp/Cpk, gestion des NC, libération et identification produit/état, étiquetage et packaging, archivage des enregistrements et suivi des réclamations.

Vous pouvez adapter l’ordre et le libellé au contexte (mécanique, alimentaire, textile, électronique), sans changer l’ossature : réception → en cours → final → preuve.

Comment lier la checklist au flux d’information

Votre modèle comporte un onglet Flux d’information avec une lecture hiérarchique (Code, Niveau, Nœud/Processus, Entrées/Sorties, Support, Responsable). Chaque point de la checklist contrôle qualité est indexé par “Code Flux”. Par exemple :

- 1.2 Approvisionnement : “Contrôle BR & conformité”, “COC/COA disponible”, “Traçabilité lot enregistrée”.

- 1.3.2 Fabrication : “Respect gamme/paramètres”, “Autocontrôle effectué”, “SPC mis à jour”.

- 1.4 Contrôle final : “PV de contrôle”, “État produit (OK/NC)”, “Libération produit autorisée”.

Ce maillage Checklist ↔ Flux garantit que chaque preuve collectée (BR, PV, enregistrement SPC) est rattachée au bon nœud et retrouvable lors d’un audit.

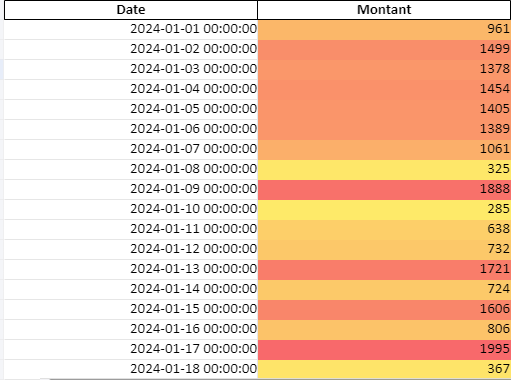

Mesure du risque : S–O–D et RPN

Pour prioriser vos actions, chaque point peut être qualifié par S (Sévérité), O (Occurrence) et D (Détectabilité). Le RPN = S × O × D ressort automatiquement. Concrètement :

- Un COC manquant en réception peut avoir S élevée (risque de lot non conforme), O moyenne (fréquence), D faible (détection tardive).

- Un instrument non étalonné en cours a S élevée (mesures fausses), O faible (rare), D moyenne.

Le tableau met en évidence les RPN élevés, avec une heatmap pour visualiser les priorités. Vous consacrez vos ressources là où l’impact qualité est maximal.

KPI de pilotage : de l’écart à l’amélioration

Trois champs structurent la mesure : KPI, Valeur, Objectif, avec calcul de l’Écart. Les KPI pertinents en Qualité :

- Taux de conformité (%) en réception et en final,

- Taux de rebut (%) et réclamations client,

- OEE/OTD si la Qualité porte la conformité livrée,

- Capabilité (Cp/Cpk) sur caractéristiques critiques.

En pratique, indiquez l’objectif par référence (ex. “rebut ≤ 1,5 %”), saisissez la valeur mesurée (ex. 1,2 %), laissez l’écart se calculer. Les items en écart positif (au-dessus de l’objectif) sont sécurisés ; ceux en écart négatif appellent une action corrective.

Preuve et libération : ce qui compte vraiment

Une vérification sans preuve est un constat éphémère. Pour chaque item Qualité, renseignez la Preuve à collecter et sa référence documentaire : BR, PV contrôle, feuille SPC, fiche NC, plan de contrôle, enregistrement d’étalonnage. La colonne Réf. doc/Norme facilite l’alignement avec vos exigences internes et clients (révision en vigueur, diffusion maîtrisée).

La libération produit doit être conditionnée à la disponibilité de ces preuves (contrôle final, étiquetage, état OK/NC) ; l’item “Libération autorisée” clôt la boucle Qualité et déclenche la logistique.

Réception, en cours, final : trois moments, une même exigence

- Réception : sécuriser la conformité à l’entrée (documentaire + visuel + dimensionnel si requis), poser la traçabilité (lot, OF), isoler tout doute.

- En cours : surveiller la dérive (SPC), vérifier paramètres/gammes, maintenir les moyens (étalonnage, 5S, autocontrole), tracer l’opérateur/lot.

- Final : confirmer la conformité à la spécification, finaliser l’identification, libérer avec PV signé et archiver.

La checklist Qualité fluidifie ce passage de relais, avec des champs “Zone/Atelier”, “Équipement” et “Responsable” pour localiser précisément l’action.

Gouvernance et routines d’animation

Intégrez la checklist Qualité à vos routines quotidiennes et hebdomadaires :

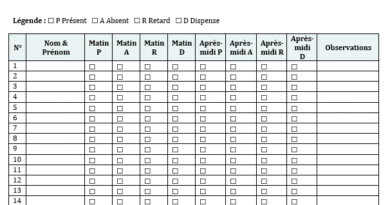

- Au poste : l’opérateur renseigne “Oui/Non/N.A.”, l’encadrant signe et fait escalader tout “Non”.

- Au management visuel : revue des RPN et des écarts KPI ; désignation rapide des actions (qui, quoi, quand).

- Au Pilote Qualité : consolidation hebdo, mise à jour du Résumé par catégorie et diffusion des enseignements (NC récurrentes, poste goulot, fournisseur à risque).

La discipline d’exécution (rôles, délais de traitement, preuves) compte autant que le contenu de la checklist.

Multiplication des usages : audit, formation, amélioration continue

La version imprimable (30 items) est parfaite pour les audits terrain et les tournées Qualité. Elle se décline en variantes Réception, En cours, Final, selon vos process. Les items forment aussi une trame pédagogique : nouveaux arrivants, recyclage opérateur, formation encadrants.

Côté amélioration continue, exploitez les colonnes Commentaires et Réf. doc/Norme pour documenter les 5 Pourquoi, les Ishikawa, et relier chaque action au standard mis à jour (plan de contrôle, gamme, instruction).

Personnalisation par risques, par produit, par client

Adaptez trois paramètres sans toucher à l’ossature :

- Criticité produit : renforcez les points sur caractéristiques spéciales (CTQ), rendez obligatoire l’étalonnage et le double contrôle.

- Profil fournisseur : si l’historique NC est élevé, durcissez la réception (AQL, 100 % critique), déclenchez un plan de progrès.

- Exigences client : ajoutez des champs spécifiques (étiquettes, packaging, tests fonctionnels) et rattachez la preuve à la norme interne ou au CDC client.

Ce que la Qualité gagne à la fin

- Moins de surprises : anomalies détectées au bon endroit (réception, en cours, final).

- Preuves disponibles : audits plus fluides, clients rassurés.

- Capacité d’anticiper : RPN et KPI mettent en évidence les priorités et les tendances de fond.

- Alignement équipe-processus : chacun sait quoi vérifier, quand, avec quoi, et où stocker la preuve.

Mode d’emploi — Checklist contrôle qualité par Catégorie & Flux d’info (bref)

À vous de jouer. Ouvrez la checklist contrôle qualité, liez chaque point à son Code Flux, renseignez S-O-D et KPI, puis animez la revue hebdomadaire autour des RPN élevés et des écarts. Après quelques cycles, vous constaterez un effet immédiat : moins de défauts qui “passent”, plus de sérénité lors des audits, et une maîtrise visible de bout en bout.

1) Préparer le terrain

Renseignez l’onglet Flux d’information (Code 1, 1.1, 1.3.2… ; Niveau ; Nœud/Processus ; Entrées/Sorties ; Support ; Responsable). Cette cartographie est la “colonne vertébrale” à laquelle chaque contrôle sera rattaché.

2) Paramétrer les listes

Dans Listes, adaptez Catégories (Qualité, Sécurité, Production, Maintenance, Logistique, Achats…), Sous-catégories, Fréquences, Statuts, Priorités, Supports. Ces listes alimentent les menus déroulants de la checklist.

3) Créer une ligne de contrôle

Dans Checklist :

- Sélectionnez Catégorie et Sous-catégorie (bande couleur automatique sur A:E).

- Choisissez le Code Flux (lien direct au nœud du processus).

- Décrivez le Point de contrôle + Entrées/Sorties, Responsable, Zone/Équipement.

- Définissez Fréquence, Support, Statut, Échéance, Priorité.

4) Qualifier le risque

Renseignez S-O-D (Sévérité, Occurrence, Détectabilité) → le RPN se calcule. Utilisez des seuils simples pour décider : vert (<80), jaune (80–125), orange (126–160), rouge (>160).

5) Piloter par KPI

Choisissez un KPI (p. ex. Taux de rebut %, OTD %, Temps de cycle, Cp/Cpk), saisissez Valeur et Objectif → l’Écart s’affiche. Concentrez les actions sur les écarts négatifs et/ou RPN élevés.

6) Capturer la preuve

Renseignez Preuve à collecter et Réf. doc/Norme (BR, PV, carte SPC, fiche NC, procédure…). Sans preuve, pas de libération.

7) Lire les couleurs

- Catégories : teinte légère sur A:E (repérage visuel métier).

- Statuts : Vert = OK ; Jaune = En cours ; Rouge = À corriger ; Orange = Ouvert.

- Échéance : date dépassée & non-OK en rouge.

- RPN / Écart : heatmaps pour prioriser d’un coup d’œil.

8) Consolider

Onglet Résumé Catégories : suivez Total, OK, %OK, En cours, À corriger, RPN moyen par catégorie. C’est votre tableau de bord d’animation hebdo.

9) Animer & clôturer

En routine (quotidienne/hebdo) : passez en revue RPN élevés et écarts KPI, assignez l’action (qui/quoi/quand), ajoutez la preuve, mettez à jour le Statut jusqu’à OK.

10) Imprimer sur le terrain

Utilisez les onglets Impr. [Catégorie] (30) pour les tournées terrain (Oui/Non/N.A., observations, signatures). Saisissez ensuite les résultats dans Checklist pour historiser et exploiter.

Catégorisez → rattachez au Code Flux → qualifiez le risque → pilotez par KPI/Écart → preuve obligatoire → lisez les couleurs → consolidez dans Résumé Catégories.

⬇️⬇️⬇️

La maîtrise qualité « tout-terrain »

La première partie posait l’ossature : lier chaque contrôle au flux d’information, calculer le risque (S–O–D), piloter par KPI et sécuriser la preuve. Cette suite pousse plus loin la mise en œuvre, pour que la checklist contrôle qualité devienne un levier de maîtrise statistique, d’arbitrage de libération et d’amélioration continue sur le terrain.

De la vérification à la maîtrise statistique (SPC & échantillonnage)

Une checklist n’a de valeur que si elle capte les signaux faibles. Sur les caractéristiques critiques, basculer d’un contrôle « passe/ne passe pas » à une surveillance SPC change la donne.

— En variables, adoptez X̄-R sur petits lots ou X̄-S si l’effectif échantillon augmente ; en attributs, utilisez p (proportion de défauts) ou c/u (défauts par unité).

— Cadrez un plan d’échantillonnage réaliste : taille n, fréquence f, règles d’arrêt/renforcement quand un point sort des limites de contrôle.

— Reliez l’item de checklist à la carte SPC correspondante et à la référence documentaire (révision en vigueur). La preuve n’est plus un simple « OK », c’est un graphique vivant.

Capabilité et décision de libération

La capabilité traduit votre aptitude intrinsèque à tenir la tolérance. Deux repères opérationnels :

- Cp ≥ 1,33 indique une dispersion compatible ; Cpk ≥ 1,33 confirme le centrage.

- En dessous, déclenchez un renforcement : fréquence de contrôle accrue, approbation qualité obligatoire avant libération, validation procédée.

Dans la checklist, associez aux caractéristiques critiques un champ capabilité et un règle d’acceptation. La libération devient conditionnelle, non pas à un « coup d’œil », mais à une preuve chiffrée.

Fiabilité de mesure : MSA & incertitudes

Un contrôle n’est fiable que si la mesure l’est. Intégrez, dans le tronc commun de la checklist :

- Statut d’étalonnage de l’instrument (date, échéance, étiquette).

- Résultat de MSA R&R (Répétabilité & Reproductibilité) pour les caractéristiques critiques : R&R (% de la variation totale) et jugement d’aptitude du moyen de mesure.

- Lien vers la fiche d’incertitude lorsque la décision dépend d’un seuil serré.

Un item « instrument non conforme » doit bloquer la libération et déclencher une analyse d’impact des pièces contrôlées avec ce moyen.

QRQC : un workflow court, cadencé, traçable

La colonne Statut de la checklist vaut ordre d’exécution si vous animez un QRQC (Quick Response Quality Control) :

- T0–24 h : triage, containment, preuve photo, isolement lot/process.

- T48–72 h : causes probables, 5 Pourquoi, action provisoire, validation sur lot témoin.

- T+7 jours : contre-mesure robuste, mise à jour du standard (plan de contrôle, mode opératoire), clôture NC.

Dans Excel, la priorité et le RPN guident l’ordonnancement ; un commentaire normé (quoi, qui, quand, preuve) impose la rigueur.

Intégration ERP/MES/QMS : rendre les données exploitables

Le modèle relie chaque point au Code Flux. Exploitez ce pont pour fluidifier les intégrations :

- ERP : BR/BL, numéros de lots, statuts d’OF.

- MES : paramètres procédés, temps de cycle, autocontrôles, SPC.

- QMS : NC, actions, audits, étalonnage, versions de documents.

À chaque validation de checklist, poussez un évènement (OK/NC, référence, photo/scan) dans le bon système. Résultat : un audit devient un rejeu horodaté du process, sans chasse aux fichiers.

Routine de tournée qualité (45 minutes)

Un cycle type, quotidien sur poste goulot, hebdo ailleurs :

- 5 min : lecture des écarts de la veille (KPI, RPN>100, deadlines dépassées).

- 15 min : contrôle terrain sur 3 à 5 items critiques (SPC sous les yeux, instrument étalonné, identification produit/état, 5S zone).

- 15 min : QRQC express si dérive, containment immédiat, affectation d’action.

- 10 min : mise à jour checklist, archivage preuves, passage de consignes.

La checklist imprimable 30-items joue le rôle de scénario de tournée, la version Excel centralise et historise.

Cas d’école : réception critique et dérive en cours

Contexte : lot 10 000 pièces, caractéristique Ø tolérance ±0,05 mm.

— Réception : COC conforme, AQL 1,0 %, n=80, 0 défaut détecté. Capabilité initiale Cp=1,6 / Cpk=1,45. Libération partielle OK.

— En cours : la carte X̄-R déclenche un point hors limite après changement d’outil ; le temps de cycle augmente de 8 %. RPN de « Réglage machine » passe de 54 à 162 (S=6, O=3→6, D=3).

— Actions : réglage + validation, retour sous contrôle en 2 séries, Cpk remonte à 1,38. Le KPI rebut reste ≤ 1,5 % sur le lot, OTD préservé.

Le cas illustre le rôle de la checklist : détection rapide, arbitrage fondé (Cpk), preuve disponible pour la revue client.

Seuils de décision & feux visuels

Clarifiez, dans le mode d’emploi de la checklist, des seuils universels :

— RPN : vert < 80 ; jaune 80–125 ; orange 126–160 ; rouge > 160 avec containment obligatoire.

— Écart KPI : vert ≥ 0 ; jaune −0,5 pt à 0 ; rouge < −0,5 pt sur deux périodes consécutives.

— Capabilité : vert Cpk ≥ 1,33 ; jaune 1,00–1,32 ; rouge < 1,00 (validation qualité requise + renforcement).

Les couleurs conditionnelles de la feuille traduisent ces feux en langage immédiat.

Indicateurs pivot et coût de non-qualité

Trois familles d’indicateurs installent une boucle de progrès :

- Détection : temps moyen de détection (de l’introduction du défaut à son repérage), % contrôles à l’heure, taux d’audits réalisés vs prévus.

- Performance : DPMO, RTY (Yield enchaîné), taux de rebut processeurs et fournisseurs.

- Économie : Coût de Non-Qualité (rebuts, retouches, arrêts, retours, avoirs, temps QRQC).

Reliez chaque KPI à sa zone de la checklist (réception, en cours, final) pour cibler l’étape à améliorer.

Gouvernance documentaire : ne plus se perdre dans les versions

Chaque item exige une preuve et une référence. Mettez en place une charte de nommage :[Process]-[DocType]-[Num]-[Rev]-[YYYYMMDD] et stockez la source à un emplacement unique. La checklist ne contient pas le fichier, mais pointe vers la bonne version. Cela évite de « réussir le contrôle » avec un document périmé.

Former par la checklist, standardiser par l’exemple

Transformez la checklist en outil pédagogique :

— Ajoutez, pour chaque item critique, une photo du bon/mauvais et une erreur fréquente.

— Créez une mini-fiche geste reliée (réglage, contrôle dimensionnel, identification état).

— Organisez des revues croisées opérateur-qualité : 15 minutes, un item, un standard.

C’est la manière la plus rapide de figer les bonnes pratiques.

Calendrier de déploiement recommandé (30 jours)

Semaine 1 : sélection des caractéristiques critiques, cartographie flux, premières listes (réception/en cours/final).

Semaine 2 : intégration SPC sur deux postes, MSA des instruments clés, seuils RPN/KPI.

Semaine 3 : QRQC formalisé, routine de tournée, pilotes par atelier.

Semaine 4 : revue de direction, ajustements capabilité et plans d’échantillonnage, extension aux fournisseurs majeurs.