Check-list stérilisation autoclave — maintenance préventive, correctrice et qualif

Recommandés

La check-list d’autoclave est l’outil qui transforme une stérilisation théorique en preuve maîtrisée. Elle sécurise le cycle, accélère la libération du lot et simplifie l’audit. Voici comment la concevoir, l’utiliser et l’industrialiser sans alourdir le quotidien.

1)À quoi sert la check-list (et ce qu’elle évite)

Objectifs :

- Prévenir les erreurs (mauvais programme, charge mal préparée, indicateur oublié).

- Tracer les paramètres clés (plateau, durée, séchage, alarmes) et les indicateurs (Bowie-Dick, CI, BI).

- Décider vite et bien : libération immédiate, différée, ou action corrective.

Ce qu’elle évite : “on pense que…”, “on a toujours fait comme ça…”, “l’indicateur n’a pas été posé…”. Bref, zéro zone grise.

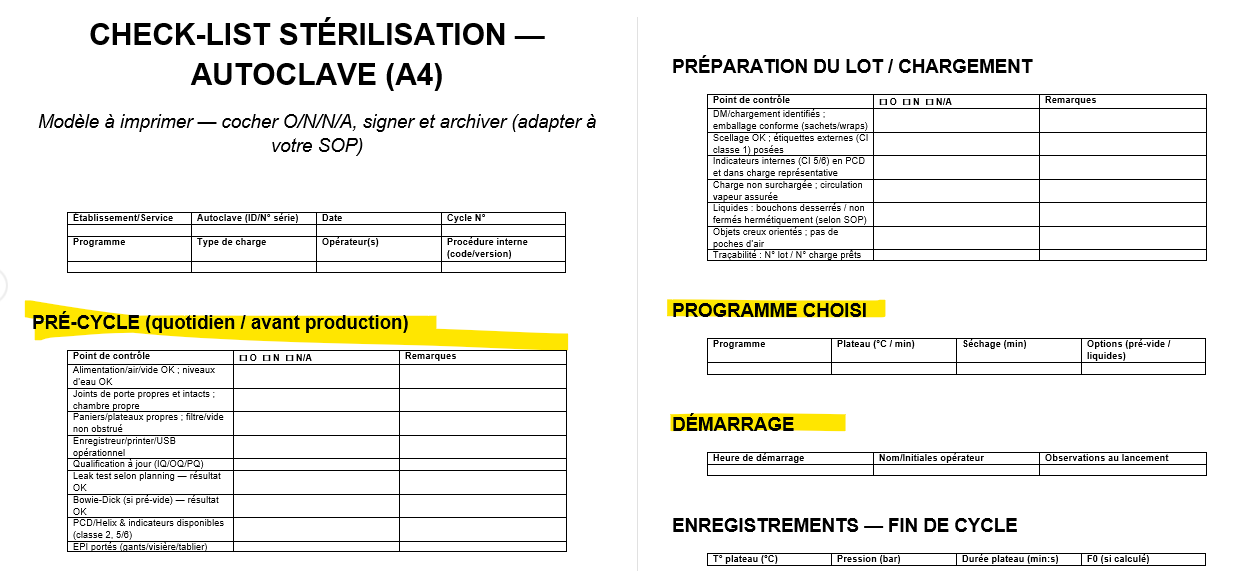

2) La structure minimale d’une bonne check-list

- En-tête : établissement, ID autoclave, date, n° de cycle, programme, type de charge, opérateur(s), référence de la procédure (code/version).

- Pré-cycle : état machine (alimentation, vide/air/eau), propreté chambre et joints, enregistreur actif, qualification à jour, Leak test selon planning, Bowie-Dick si pré-vide, disponibilité PCD/Helix & CI.

- Préparation du lot : identification, emballage, CI externes (classe 1), CI internes (classe 5/6), règles de chargement (porous/liquids/creux), orientation pièces, traçabilité (n° lot/charge).

- Programme choisi : plateau visé (°C + min), séchage (min), options (pré-vide, pulses, liquides).

- Démarrage : heure de départ, observations (bruit/alarme anormale ?).

- Fin de cycle : T° plateau, pression, durée plateau, F0 si calculé, séchage, vide final, alarmes/anomalies, n° bande / export fichier.

- Indicateurs : résultats Bowie-Dick, CI classe 1, CI 5/6 (en PCD et charge), BI si requis (implants/selon SOP).

- Déchargement : absence de wet packs, intégrité emballages, refroidissement respecté, étiquetage posé.

- Libération du lot : critères, décision (immédiate/différée/rejet), signature/date.

- Non-conformités & actions : constat, lot impacté, action immédiate, décision, responsable, date, vérification d’efficacité.

- Entretien & contrôles périodiques (rappel) : Leak test, Bowie-Dick quotidien (si pré-vide), préventif fabricant, archivage exports.

- Signatures : opérateur, responsable stérilisation, qualité/pharmacien.

Règle d’or : si un point n’est pas applicable, cochez N/A plutôt que laisser vide.

3) Pré-cycle : 5 contrôles qui payent

- Chambre & joints : propres, intacts → sinon risque d’air résiduel ou fuite (dérive de plateau, échec BD).

- Niveaux & utilités : eau/vide/air/électricité OK, enregistreur opérationnel.

- Qualification & entretien : machine “dans sa date” (IQ/OQ/PQ, préventif).

- Leak test selon planning : la base pour un pré-vide fiable.

- Bowie-Dick (pré-vide) : résultat lisible & conforme avant production.

4) Préparation du lot : charge représentative et traçable

- Emballage : sachets/wraps conformes, CI classe 1 externe posé.

- Indicateurs internes : CI 5/6 dans PCD/Helix (objets creux) et au cœur de charge.

- Règles de chargement : pas de surcharge, circulation vapeur, flacons liquides non bouchés hermétiquement (selon SOP), canules orientées.

- Traçabilité : n° lot/charge prêts (étiquettes/bande).

Astuce : standardisez 2 PCD par charge (haut/bas) pour capter les zones “difficiles”.

5) Programme & paramètres : écrire ce qu’on vise, pas ce qu’on espère

- Plateau (exemples usuels à adapter) : porosité/DM creux 134 °C / 18 min, liquides 121 °C / 15 min.

- Séchage : suffisant pour éviter les wet packs (précisez la cible en minutes).

- Options : pré-vide/pulses selon la charge.

À la fin : consignez T° plateau, durée réelle, pression, F0 (si calculé), vide final, alarm es. Ce sont vos preuves.

6) Indicateurs : lire, décider, documenter

- Bowie-Dick (pré-vide) : homogénéité du virage colorimétrique (ou équivalent numérique) = dégazage correct.

- CI classe 1 (externes) : présence/virage sur chaque emballage.

- CI classe 5/6 (internes/PCD) : virage conforme au cœur de charge et dans le PCD → gage de pénétration vapeur.

- BI (biologique) : utilisé si requis par votre référentiel (ex. implants, validations, périodicité interne).

- Décision : si un indicateur est NOK, libération suspendue → quarantaine + enquête (voir CAPA).

7) Déchargement & libération : les deux portes de la qualité

Déchargement : ouvrir après dépressurisation, vérifier absence de mouillé, intégrité, refroidissement avant manipulation, poser étiquettes.

Libération : cocher critères OK (paramètres + indicateurs) et signer immédiate ; sinon différée (en attente d’éléments) ou rejet/re-stérilisation. Laissez une justification courte.

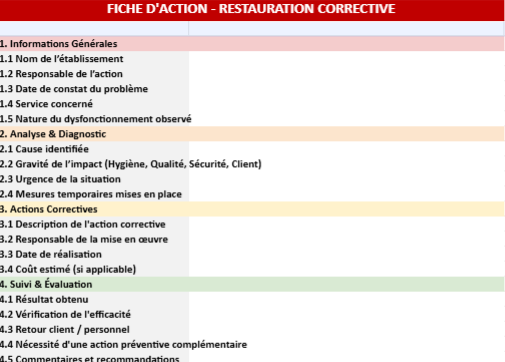

8) CAPA express (quand ça coince)

Constat → cause → action → vérif d’efficacité :

- BD NOK → fuite/joint/chargement → maintenance + re-test BD → OK le jour même.

- CI 5/6 NOK en cœur de charge → surcharge/emballage → revoir plan de chargement → lot re-stérilisé conforme.

- Wet packs → séchage trop court / condensats → allonger séchage + position charge → contrôles suivants secs.

Une bonne CAPA tient en une ligne et une date. Si le même écart revient, changez la cause, pas la phrase.

9) Sécurité & ergonomie (à ne jamais négliger)

- EPI adaptés (gants/visière/tablier) : la chambre sort chaude.

- Poste dégagé, chariot stable, pinces pour DM chauds.

- Signalisation : “charge chaude — ne pas manipuler” le temps du refroidissement.

10) Industrialiser sans effort (impression + GED)

- PDF/A A4 prêt à imprimer, marges constantes, police lisible, cases O/N/N/A.

- Nommage :

AUTOCLAVE_{SITE}_{ID}_{YYYYMMDD}_Cycle{####}.pdf. - GED : dossier par autoclave → année → mois → cycles (bande/export + check-list signée).

- QR interne sur la check-list → ouvre le dossier cycle dans la GED.

- Lot de feuilles par semaine, avec étiquette “Semaine 42 – Autoclave A – vX.Y”.

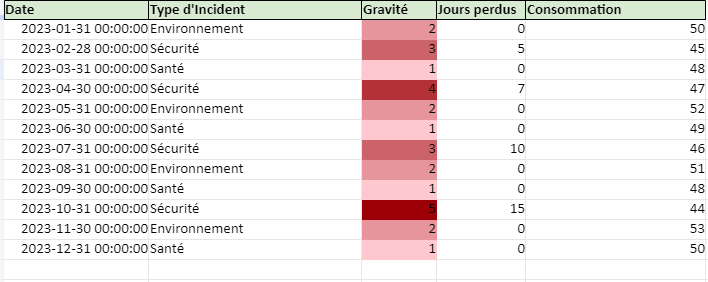

11) Indicateurs (simples et parlants)

- % cycles libérés immédiatement (objectif haut).

- Nb d’alertes BD / mois (doit tendre vers 0).

- Taux de wet packs (doit être nul).

- Délai moyen de libération.

- Pareto non-conformités : chargement / indicateurs / machine.

12) Erreurs fréquentes → corrections rapides

- Cases vides → écrire N/A.

- CI internes oubliés → collez un PCD “tampon” systématique.

- Séchage trop court → +X minutes et réviser l’empilement.

- Bande/export manquant → coller check “export OK” à la fin de la check-list.

- Légende illisible → prévoir tampon dateur et stylo fin.

Une check-list autoclave claire, courte et complète = des cycles maîtrisés, des décisions rapides et des audits sereins. Formez l’équipe au pourquoi (pas seulement au “comment”), standardisez le chargement, lisez vos indicateurs et signez la libération : la qualité devient fluide.

Autoclave — maintenance préventive, correctrice et qualif

Cette “suite” complète votre check-list de stérilisation côté usage par un plan maintenance clair, actionnable et audit-proof. Objectif : zéro arrêt surprise, zéro lot douteux, traçabilité simple.

1) RACI maintenance (qui fait quoi)

- Opérateur (production) : contrôles visuels quotidiens, tests routine (Bowie-Dick si pré-vide), signalement d’alertes, nettoyage chambre/paniers.

- Maintenance (site) : préventif planifié (hebdo → trimestriel), réglages, pièces d’usure, premiers diagnostics.

- Fournisseur/agréé : visites contractuelles, recalibrations (température/pression), soupape de sécurité, requalifications périodiques.

- Qualité/Pharmacien : validation des interventions, gestion des déviations/changes, approbation des requalifications.

2) Fréquences de maintenance — plan type (à adapter à votre charge et à l’équipement)

Quotidien (opérateur)

- Chambre propre, joints de porte intacts (pas de fissure/écrasement), plan de joint net et sec.

- Vérifier niveaux d’eau/condensats, bruits anormaux (pompe à vide, vannes).

- Test routine : Bowie-Dick (si autoclave pré-vide) avant la première charge de production.

- Évacuation libre (pas d’obstruction du drain), température de rejet compatible.

- Impression/USB/traceur OK (papier/encre/port libre).

Hebdomadaire (maintenance/site)

- Nettoyage approfondi chambre, grilles, paniers ; contrôle trappe/filtre de vide.

- Contrôle serrage/état charnière et verrouillage porte ; micro-contacts.

- Essai de fuite (Leak test) selon SOP ; noter résultat/critère.

- Contrôle visuel piqures corrosion, dépôts calcaires ; rinçage si nécessaire.

Mensuel

- Vérification pompe à vide (niveau d’huile si modèle lubrifié / état cartouche si “dry”), état flexibles.

- Fonctionnement trappes vapeur/condensats (steam traps) : test température amont/aval, purge si doute.

- Contrôle capteurs PT100/pression par comparaison croisée (point unique) + drift éventuel.

- Vérification sécurité de porte (interverrouillages), arrêt d’urgence.

Trimestriel / Semestriel

- Calibrations (température/pression) selon tolérances de votre référentiel ; ajustements si dérive.

- Inspection soupape de sécurité (certificat/étanchéité/pression d’ouverture selon exigences locales).

- Contrôle qualité vapeur/eau (conductivité, contamination de vapeur si pertinent ; adoucisseur/RO en état).

- Test panne simulée : coupure secteur/air/vide → comportement sécurisé observé et consigné.

Annuel (fournisseur/agréé)

- Requalification de performance (ex. profils de pénétration, homogénéité plateau, séchage), remise du dossier.

- Révision préventive : joints porte, vannes critiques, garnitures, filtres, cartouches, courroies, silentblocs.

- Mise à jour firmware (si applicable) avec rapport d’impact (changement/validation).

Astuce : visualisez tout ça dans un calendrier d’entretien partagé (Qualité + Mnt), avec statuts À faire / Fait / Preuve.

3) Pièces d’usure & consommables — kit minimum sur site

- Joint de porte dédié au modèle, kit O-rings vannes/sondes, graisse compatible.

- Steam traps (cartouches), clapets anti-retour, filtres de ligne.

- Sonde PT100 de rechange, pressostat / transmetteur pression.

- Huile pompe à vide (ou cartouche “dry”), cartouches adoucisseur/RO.

- Papier traceur, rubans/encres, rouleaux étiquettes.

- Fusibles, relais, presse-étoupes, flexibles haute T°.

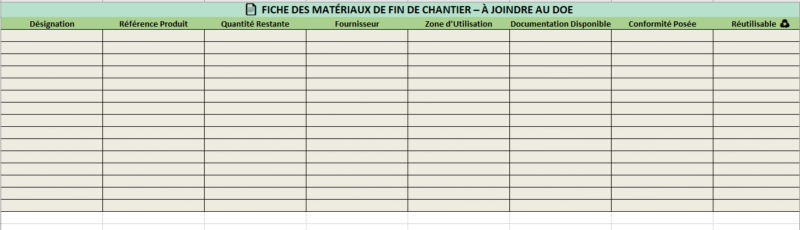

4) Journal de maintenance — traçabilité simple

Pour chaque intervention (préventif/correctif) :

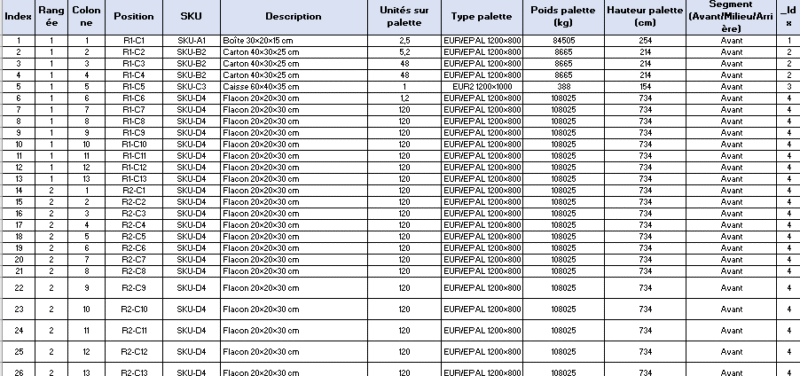

Date | Machine (ID) | Symptôme | Diagnostic | Action | Pièces | Reprise essais | Statut | Nom/Signature | Pièce jointe (photo/rapport).

Liez l’entrée du journal au cycle affecté (si incident pendant production) : ID cycle dans la case “Référence”.

5) Matrice dépannage (troubleshooting express)

| Symptôme | Causes probables | Vérifications rapides | Actions |

|---|---|---|---|

| Bowie-Dick NOK | Fuite/vide insuffisant, joint porte usé, charge résiduelle d’air | Leak test, état joint/plan de joint, filtre de vide | Remplacer/resserrer, nettoyer plan de joint, réparer fuite, re-tester BD |

| Wet packs (emballages mouillés) | Séchage trop court, surcharge/empilement dense, condensats piège | Durée séchage, plan de chargement, drain/steam trap | Allonger séchage, espacer charge, purger condensats, remplacer steam trap |

| Plateau temp < cible | Capteur dérivé, soupape/vanne fuit, vapeur “pauvre” | Calib rapide PT100, contrôle pression vapeur, qualité vapeur | Recalibration/échange capteur, maintenance vannes, traiter qualité vapeur |

| Cycle long | Débit vapeur faible, pompe à vide faiblarde, obstructions | Temps de montée, bruit pompe, filtre bouché | Déboucher, réviser pompe, vérifier alimentation vapeur |

| Porte ne se verrouille pas | Capteur porte/fin de course, pression résiduelle | Position fin de course, pression chambre | Régler capteur, purger, contrôler mécaniquement |

6) Intégration Qualité (déviation, change, CAPA)

- Déviation : Bowie-Dick NOK, wet packs, capteur hors cal → ouvrir déviation, évaluer charges affectées (quarantaine si besoin), définir action immédiate + cause racine.

- Change control : remplacement capteur, mise à jour firmware, changement steam trap → impact process + test ciblé post-change (ex. BD renforcé, cycle essai).

- CAPA : action datée et vérifiée (indicateur = récidive ↓). Ex. “Wet packs récurrents → +5 min séchage + modif plan de charge ; 0 cas 30 jours”.

7) Sécurité & LOTO (indispensable)

- Énergie zéro avant intervention (vapeur, électricité, air, vide) ; LOTO physique.

- Brûlure : EPI adaptés (gants/visière/tablier), signalisation “charge chaude”.

- Pression : vérifs soupape et verrouillage ; jamais forcer une porte.

- Électricité : bornes protégées, isolation, test après remise sous tension.

8) KPI maintenance (simples, parlants)

- MTBF (temps moyen entre pannes) ↑ ; MTTR (temps moyen de réparation) ↓.

- % préventif réalisé dans le mois ≥ objectif.

- Taux de cycles libérés immédiats (pas de diffère par problème machine).

- Pareto pannes (vacuum, vapeur, capteurs, porte).

- Coût pièces/100 cycles (surveiller dérives).

9) Contrat fournisseur & secours

- Contrat de service : délais d’intervention, calibrations incluses, prêt de machine/kit secours.

- Secours process : autoclave back-up ou fenêtre de stérilisation alternative ; procédure transfert charge.

- Stocks critiques : joint porte, steam trap, sonde T° → lead-time < 48–72 h.

10) Check-list maintenance à afficher (format pocket)

- □ Joint porte OK, plan de joint propre/ sec

- □ Leak test à jour, Bowie-Dick conforme

- □ Steam traps purgent, drain libre

- □ Pompe à vide (huile / cartouche) OK

- □ Soupape & sécurités sans alarme

- □ Capteurs vérifiés (drift) / calibrations dans date

- □ Qualité eau/vapeur conforme (adoucisseur/RO)

- □ Traceur (imprimante/USB) opérationnel

- □ Journal maintenance renseigné + preuves jointes

11) Gabarits prêts à copier

Ordre de travail préventif mensuel (extrait)

- “Inspecter steam traps T1/T2, noter T° amont/aval ; remplacer si diff < X °C.”

- “Comparer PT100 chambre vs étalon point unique ; dérive ≤ ±0,3 °C sinon recalibrer/remplacer.”

- “Contrôler verrouillage porte ; vérifier micro-contacts et lubrification axes (si prévu).”

Conserver dans le dossier machine : plan maintenance, rapports calibrations, certificats soupape, pièces remplacées, photos diagnostic.

In fine 😉

Un autoclave fiable repose sur :

- Préventif rythmé (quotidien → annuel),

- Dépannage structuré (matrice + pièces en stock),

- Traçabilité courte (journal + preuves),

- Intégration Qualité (déviation, change, CAPA),

- Sécurité sans compromis (LOTO, EPI, soupapes).