Plan d’entrepôt logistique : organiser l’espace pour fluidifier les flux

Recommandés

Un plan entrepôt raconte, en réalité, la stratégie logistique de l’entreprise. Il organise l’arrivée des marchandises en réception, protège les stocks, fluidifie le picking et sécurise chaque expédition. Avant même de parler WMS, codes-barres ou optimisation au millimètre, tout commence par là : un schéma lisible de l’espace, des flux et du marquage au sol, qui permette à chacun – cariste, préparateur, responsable logistique – de se repérer d’un seul coup d’œil et de travailler sereinement.

1. Le plan d’entrepôt, miroir de la stratégie logistique

Un plan d’entrepôt n’est jamais neutre. Il reflète le niveau de service promis au client, les contraintes des transporteurs, le type de produits stockés et les moyens de manutention disponibles.

En dessinant le plan, on choisit implicitement : où l’on accepte de perdre du temps, où l’on veut en gagner, quelles zones on protège en priorité (valeur, sécurité, conditions de stockage). Un entrepôt de pièces de rechange, par exemple, privilégiera un accès très rapide au picking. Un entrepôt e-commerce mettra l’accent sur la préparation de petites commandes et la fluidité des quais d’expédition.

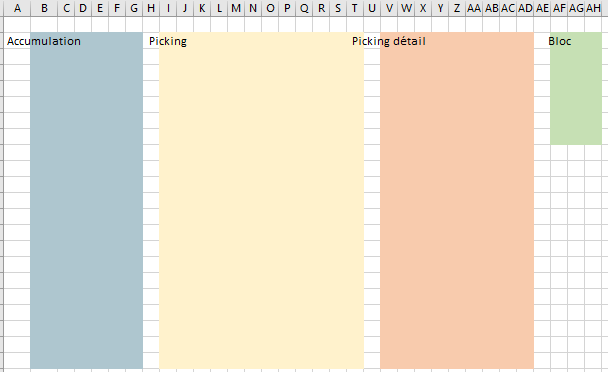

2. Découper l’entrepôt en grandes zones fonctionnelles

Avant de tracer les allées, il faut poser les “blocs” fonctionnels qui structurent tout le bâtiment. Chaque zone répond à une mission précise et doit être positionnée en cohérence avec les flux.

On distingue généralement :

- La réception : zone d’arrivée des camions, de déchargement, de contrôle quantitatif et qualitatif. Elle doit être proche des quais et dotée d’une zone tampon pour isoler les marchandises en attente de contrôle ou de mise en stock.

- Le stockage : surface principale, organisée selon la rotation des produits (forte, moyenne, faible), la hauteur disponible et le type de rayonnage (palette, picking, accumulation, drive-in, etc.).

- La zone de picking : espace dédié à la préparation de commandes. Il concentre les références les plus sollicitées, à hauteur ergonomique, et se connecte à la fois au stockage (réassort) et aux expéditions.

- Les zones tampons : sas intermédiaires pour lisser les pics d’activité (avant contrôle, avant chargement, pour les retours, pour les non-conformités).

- Les expéditions : aire de constitution des tournées, de filmage, d’étiquetage et de chargement, directement connectée aux quais camions.

L’enjeu du plan consiste à réduire au maximum les distances entre ces zones, tout en respectant la sécurité et la lisibilité des circulations.

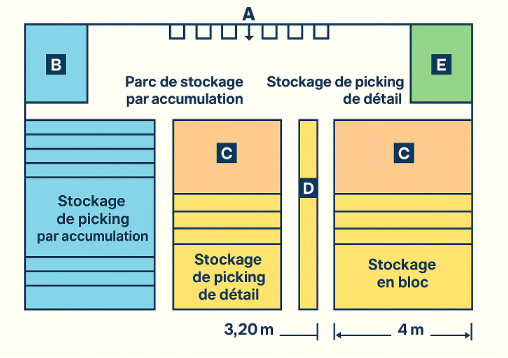

3. Organiser les flux : réception → picking → expédition

Un entrepôt performant se lit comme un schéma de flux simple : la marchandise entre, se stocke, se prépare, puis sort. Ce flux principal doit être visible sur le plan au moyen de flèches claires, d’un sens de circulation unique quand c’est possible et de règles écrites.

La logique la plus fréquente suit ce chemin :

- Réception → zone tampon : après le déchargement, les palettes passent par une zone de contrôle ou de mise en attente, sans bloquer les quais.

- Zone tampon → stockage / picking : une fois contrôlées, les marchandises gagnent leur emplacement de stockage de réserve ou directement les emplacements de picking pour les produits à forte rotation.

- Picking → zone de consolidation : les préparations y sont regroupées, contrôlées et emballées.

- Consolidation → expédition → quais : les commandes complètes rejoignent les portes affectées à chaque transporteur, prêtes à être chargées.

Ce schéma doit éviter les croisements dangereux entre chariots élévateurs et piétons, limiter les manœuvres et réduire les retours en arrière. Un bon plan d’entrepôt est celui où l’on visualise immédiatement le flux idéal d’une palette ou d’un colis.

4. Quais camions : interface entre entrepôt et transport

Les quais ne sont pas un simple bord de bâtiment ; ils structurent les horaires et l’occupation de tout l’entrepôt.

Sur un plan, on prévoit généralement :

- Des quais dédiés à la réception et d’autres à l’expédition, pour éviter que les flux ne se gênent mutuellement.

- Un marquage au sol extérieur pour guider les camions (zones d’attente, sens de circulation, zones interdites au stationnement).

- Des quais gauche/droite ou en “épi” selon la configuration du terrain, toujours avec un espace suffisant pour les manœuvres.

À l’intérieur, la zone située juste derrière les portes doit rester dégagée : c’est la zone de manœuvre des transpalettes et des chariots. Elle s’accompagne souvent d’une zone tampon matérialisée au sol, où l’on dépose les palettes prêtes à être chargées ou tout juste déchargées.

5. Allées de circulation : largeur, sécurité et productivité

Les allées sont le squelette de l’entrepôt. Leur largeur, leur orientation et leur continuité influencent directement la vitesse de préparation et le niveau de risque.

On distingue habituellement :

- Les allées principales, qui relient les zones entre elles. Elles accueillent les croisements de chariots et les flux les plus denses. On y prévoit des largeurs importantes, de l’ordre de 4 m ou plus, selon le type d’engins.

- Les allées secondaires entre racks, destinées principalement au stockage et au picking. Pour des chariots frontaux standard, on trouve fréquemment des largeurs autour de 3,20 m. Pour des chariots à allées étroites (VNA), la largeur peut être réduite, mais au prix d’investissements matériels plus lourds.

Le plan doit préciser ces largeurs, en cohérence avec :

- le gabarit des palettes,

- le rayon de braquage des chariots,

- la présence éventuelle de piétons (zones mixtes ou interdites).

Un bon réflexe consiste à schématiser les allées en coloriant différemment les axes principaux et secondaires, et en ajoutant des pictogrammes : chariot autorisé, piétons interdits, vitesse limitée, points de croisement.

6. Marquage au sol et signalétique : rendre le plan visible au quotidien

Un plan reste théorique tant qu’il n’est pas traduit au sol. Le marquage et la signalétique sont les prolongements concrets du dessin sur A3.

On retrouve généralement :

- Les couloirs piétons, peints en bandes contrastées (type passage piéton) et connectés aux issues de secours, vestiaires et bureaux.

- Les voies chariots, matérialisées par des lignes continues, des flèches de sens de circulation et parfois des chiffres de voie.

- Les zones de stockage (emplacements palettes, zones tampons, zones de quarantaine), représentées par des rectangles ou hachures au sol, avec un code couleur simple.

- Les symboles de sécurité : pictogrammes “chariot élévateur”, “interdiction de stationner”, “port des EPI”, “issue de secours”, etc.

Ce marquage doit être cohérent avec le plan affiché à l’entrée de l’entrepôt, dans les salles de réunion et près des postes de travail. L’objectif est que chaque nouvel opérateur puisse comprendre la logique des flux en quelques minutes.

7. Démarche pratique pour concevoir son plan d’entrepôt

Concevoir un plan pertinent ne se fait pas en une seule esquisse. La démarche gagne à être progressive et participative.

Une manière de procéder consiste à :

- Recenser les flux et les volumes : types de produits, rotations, saisonnalité, nombre moyen de palettes entrantes et sortantes, types de commandes (palette complète, colis).

- Lister les contraintes : hauteur sous plafond, nombre de quais, poteaux porteurs, accès pompiers, règlementation sécurité, circulation des poids lourds sur le site.

- Dessiner une première version des zones principales (réception, stockage, picking, expéditions, zones tampons), en veillant à un flux logique de gauche à droite ou de haut en bas.

- Tracer les allées et tester les scénarios de circulation : simulation de parcours d’une palette, d’un préparateur, d’un piéton.

- Ajouter le marquage au sol et la signalétique : sens de circulation, zones d’évacuation, emplacements interdits.

- Valider avec le terrain : retours des caristes, préparateurs, responsables HSE ; corrections éventuelles ; plan finalisé et affiché.

Ce travail préparatoire évite bien des pertes de temps au moment de la mise en service ou lors d’un réaménagement.

8. Un plan vivant, à réviser régulièrement

Un entrepôt ne reste jamais figé. Les gammes évoluent, un nouveau client arrive, une activité e-commerce se développe, un canal disparaît. Le plan doit suivre ces mutations, sous peine de devenir un frein plutôt qu’un atout.

Il est utile de programmer des revues périodiques du plan :

- analyse des zones saturées ou sous-utilisées,

- cartographie des incidents sécurité,

- temps de préparation sur les principales familles de produits.

Quelques ajustements bien pensés – déplacement d’une zone de picking, élargissement d’une allée critique, création d’un tampon supplémentaire – peuvent redonner de la fluidité à l’ensemble du site.