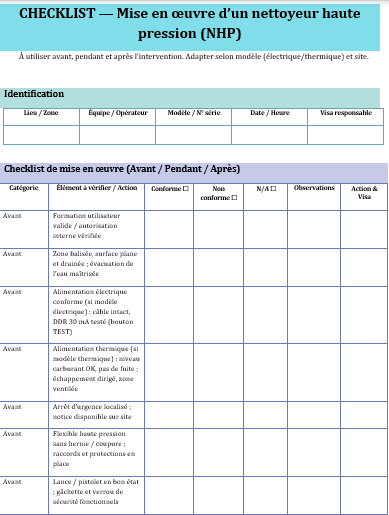

Checklist — Mise en œuvre d’un nettoyeur haute pression (NHP)

Recommandés

Mettre en route un NHP paraît simple : raccorder, presser la gâchette, nettoyer. En pratique, le jet concentré, l’électricité, l’eau (parfois chaude) et les détergents créent un cocktail de risques sérieux (coupures par jet, injection sous-cutanée, brûlures, glissades, électrisation, projections chimiques, bruit). Cette fiche propose une checklist opérationnelle, prête à appliquer sur site, pour sécuriser la mise en œuvre et standardiser les pratiques.

1) Objectif et périmètre

- S’applique aux nettoyeurs haute pression eau froide/chaude, électriques ou thermiques, utilisés en ateliers, parkings, façades, matériels roulants, sols, pièces mécaniques.

- Couvre la préparation, l’exécution et la remise en état, incluant l’usage de détergents et accessoires (lances, buses, brosses, enrouleurs).

2) Risques majeurs à maîtriser (panorama)

- Jet haute pression : coupures, injection sous-cutanée (urgence médicale), ricochets.

- Chimique : irritations, brûlures, vapeurs ; incompatibilités de produits.

- Électrique : éclaboussures, défaut d’isolement, rallonges inadaptées, absence de DDR/RCD 30 mA.

- Thermique (eau chaude/groupes thermiques) : brûlures, gaz d’échappement (CO), surfaces chaudes.

- Glissades/chutes : flaques, mousse, travail en hauteur (interdit sur échelle simple).

- Bruit : > 85 dB dans de nombreux cas → protection auditive.

- Projection de débris : peinture, copeaux, particules ; protection des tiers et vitrages.

3) Pré-requis opérateur

- Formé à l’utilisation du NHP et aux consignes fabricant ; autorisé par la hiérarchie.

- Connaît la procédure d’arrêt d’urgence, la dépressurisation et l’appoint/dilution des produits.

- Sait identifier une suspicion d’injection (petite plaie, douleur anormale) → alerte immédiate.

4) Équipements de protection individuelle (EPI)

- Obligatoires : lunettes/écran facial anti-projection, gants imperméables anti-coupure, chaussures antidérapantes de sécurité, protection auditive.

- Selon tâches : combinaison ou tablier étanche, masque anti-aérosols/dampes si produits volatils, manches longues, visière intégrale pour décapage agressif.

5) Préparation de la zone de travail

- Balisage visible, éloignement des tiers et des véhicules non concernés ; signalisation “sol glissant”.

- Vérifier l’évacuation des eaux (bouches non obstruées, pas de ruissellement vers zones sensibles).

- Protéger prises, luminaires, tableaux, capteurs, joints fragiles, éléments sensibles (bois, peinture).

- Ventilation suffisante (obligatoire en intérieur ; interdit d’utiliser un moteur thermique sans extraction).

- Préparer un point d’eau clair, sans sable/gravillons ; disposer d’un bac de rétention si nécessaire.

6) Contrôles techniques “avant mise sous pression”

- Machine : carter, châssis, poignées, garde-corps, coupe-circuit, manomètre lisible, absence de fuites.

- Électricité : câble intact, fiche IP adaptée, DDR/RCD 30 mA fonctionnel, rallonge HO7RN-F ou équivalent, éclaboussures maîtrisées (jamais de connexions dans une flaque).

- Eau : filtre propre, débit disponible ≥ débit requis par le NHP, tuyau d’alimentation sans pincement.

- Tuyau HP & pistolet : pas de boursouflure/coupure, raccords crantés/verrouillés, clapet anti-retour opérationnel.

- Buses & lances : modèle conforme à la tâche ; verrouillage OK ; pas d’obstruction ; orientation sûre.

- Produits : FDS disponibles, compatibilité matériaux, dilution préparée, étiquetage clair ; pas de mélange hasardeux.

- Accessoires : brosses, rotabuses, rallonges, enrouleurs : état, fixation, notice lue.

7) Paramétrage smart (commencer doux → monter)

- Démarrer basse pression et buse à angle large (25–40°) ; augmenter si besoin.

- Tenir la lance à deux mains ; adopter un angle de ~45° pour limiter le rebond.

- Maintenir une distance de sécurité (jamais sur la peau ; prudence < 30 cm sur surfaces sensibles).

- Ne jamais pointer vers une personne, un animal, un vitrage non protégé, des joints fragiles.

- Codes couleur de buses (usuel) : rouge 0°, jaune 15°, vert 25°, blanc 40°, noir ~65° (chimie).

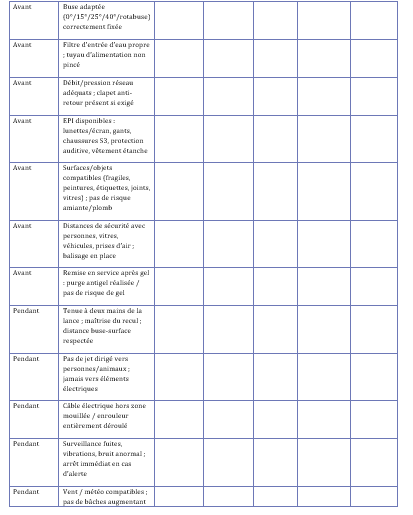

8) Conduite de l’opération (pas-à-pas)

- Purge air et impuretés : mise en eau sans pression, gâchette ouverte quelques secondes.

- Démarrage selon notice (élec/thermique). Vérifier absence de vibrations anormales.

- Balayage régulier, du propre vers le sale ; segments courts ; tenir le recul.

- Chimie : appliquer bas-pression, temps de contact respecté, rinçage soigné.

- Posture : dos droit, déplacements lents, zone de repli libre ; ne pas travailler à bout de bras.

- Surveillance : fuites, échauffements, odeurs, bruit ; s’arrêter en cas d’anomalie.

- En hauteur : plateforme/échafaudage avec plinthes et garde-corps ; jamais sur échelle simple.

- Météo : vent (projections), froid (gel), chaleur (déshydratation) → ajuster rythme et EPI.

9) Arrêt, purge et remise en état

- Arrêt machine selon notice, fermer l’eau, dépressuriser (gâchette ouverte à l’arrêt).

- Laisser refroidir (eau chaude/groupe thermique).

- Enrouler tuyaux sans torsion, coiffer les buses, essuyer condensats.

- Déchets & effluents : trier, éliminer selon consignes (huiles, peintures, solvants).

- Ranger les produits fermés/étiquetés, nettoyer la zone, retirer la signalisation.

10) Cas particuliers (points de vigilance)

- Eau chaude : risque de brûlure/condensation ; prudence sur surfaces peintes/composites.

- Électricité proche : couper/masquer, jamais sur armoires, prises, luminaires non IP.

- Matériaux fragiles (bois, joints, caoutchoucs, peintures fraîches) : angle large, basse pression.

- ATEX : proscrit sauf matériel explicitement certifié.

- Environnement : pas de rejet vers réseaux pluviaux sans autorisation ; préférez bacs/absorbants.

- Hivernage : purge antigel selon notice si stockage en froid.

11) Entretien & contrôles périodiques

- Nettoyage filtre eau après usage ; graissage/contrôle joints selon plan.

- Inspection visuelle hebdo des tuyaux HP/pistolet/manomètre.

- Vérification DDR 30 mA mensuelle (bouton test).

- Revue annuelle par maintenance/fournisseur (pompe, soupapes, pressostat).

12) Indicateurs & preuves (traçabilité “lean & safety”)

- Fiche d’émargement opérateur (EPI, formation, lecture FDS).

- Main courante des interventions (date, zone, produits, incidents).

- Suivi des quasi-accidents (jet, glissades, fuites) et actions correctives.

- Contrôles périodiques enregistrés (électrique, hydraulique, accessoires).

13) Check rapide “1 minute” (avant de presser la gâchette)

- Zone balisée, tiers éloignés, évacuation des eaux OK.

- EPI portés.

- Câbles/tuyaux intacts, DDR présent, pas de connexion dans l’eau.

- Buse adaptée, verrouillée ; lance tenue à deux mains.

- Détergent identifié, dilution prête, FDS à portée.

- Distance de sécurité et démarrage basse pression.

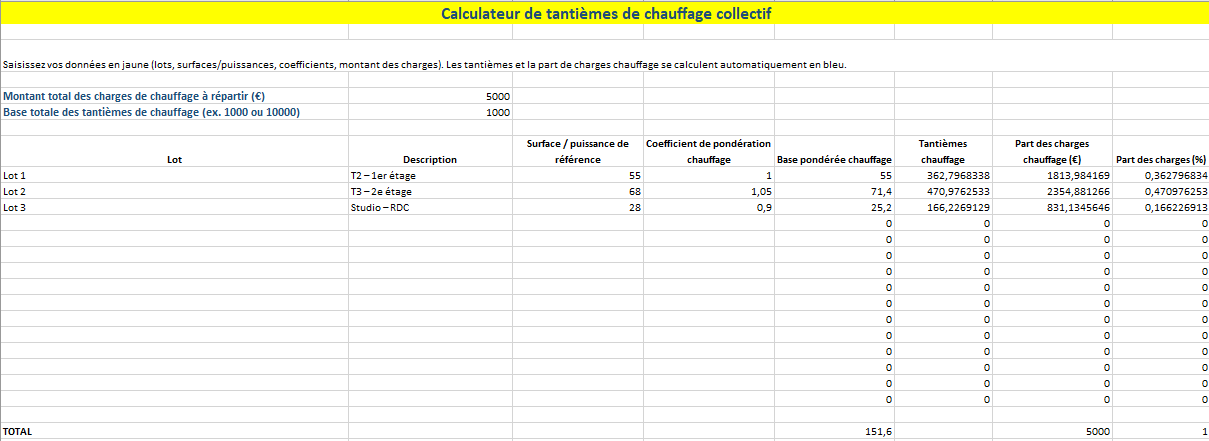

14) CHECKLIST A4 complète (copiez-collez pour usage terrain)

A. Préparation & balisage

[ ] Zone délimitée, signalisation “sol glissant” posée

[ ] Tiers et véhicules protégés/éloignés

[ ] Ventilation suffisante (intérieur) / Moteur thermique en extérieur uniquement

[ ] Chemin d’évacuation des eaux sécurisé (pas vers zones sensibles)

B. EPI

[ ] Lunettes/écran facial [ ] Gants imperméables [ ] Chaussures SRA/SRB/SRC

[ ] Protection auditive [ ] Vêtements étanches (si besoin) [ ] RPE (si vapeurs)

C. Machine & énergie

[ ] NHP en bon état (carter, manomètre, fuites = 0)

[ ] Câble/rallonge adaptés, DDR 30 mA testé

[ ] Débit d’eau suffisant, filtre propre, tuyau non pincé

[ ] Pistolet/tuyau HP : pas de boursouflure, raccords verrouillés

D. Accessoires & produits

[ ] Buse conforme (angle/usage), rotabuse/rallonge si requis

[ ] Produits identifiés, dilution prête, FDS disponible

[ ] Incompatibilités vérifiées, bac de rétention si nécessaire

E. Démarrage & conduite

[ ] Purge initiale (air/impuretés)

[ ] Démarrage basse pression, montée progressive

[ ] Angle ~45°, balayage régulier, maintien du recul

[ ] Contrôle continu des fuites/échauffements/bruits

[ ] Pas de travail en hauteur sans plateforme sécurisée

F. Arrêt & remise en état

[ ] Arrêt conforme notice, fermeture eau et dépressurisation

[ ] Refroidissement respecté (eau chaude/thermique)

[ ] Enroulage sans torsion, bouchonnage des buses

[ ] Nettoyage/tri des déchets, zone rendue propre et sèche

G. Traçabilité

[ ] Émargement opérateur (date, heure, zone)

[ ] Produits utilisés (lot/dilution)

[ ] Anomalies/incidents consignés + action corrective

15) Bonnes pratiques “plus”

- Toujours tester sur une petite zone discrète.

- Jamais viser la peau ni les vêtements ; ne pas “nettoyer” des EPI.

- Deux mains sur la lance pour contrer le recul ; adopter une base de pieds stable.

- Préférer buses larges et temps d’action chimique plutôt que sur-pression.

- Informer l’entourage avant pulvérisation (surtout détergents/rotabuse).

Modules complémentaires pour la mise en œuvre d’un NHP

Voici la suite promise : des modules “terrain” pour professionnaliser l’usage du nettoyeur haute pression, outiller la formation, cadrer l’entretien et fiabiliser le suivi. Chaque bloc est prêt à transformer en imprimé A4 (brief, fiche réflexe, audit, registre).

1) POS minute par minute (Procédure Opératoire Standard)

T-0:05 — Préparer

- Relire la demande (zone, support, niveau de propreté attendu, produits autorisés).

- Mettre les EPI, baliser, protéger équipements sensibles, ouvrir ventilation.

- Contrôler NHP (fuites 0, manomètre lisible), tuyaux, DDR 30 mA, débit d’eau.

T-0:02 — Paramétrer

- Buse large (25–40°), pression basse, jet à 45°.

- Dilution prête (étiquette, FDS), test discret sur 10×10 cm.

T-0:00 — Démarrer

- Purge air, mise sous tension/énergie, montée progressive.

- Balayage régulier du propre vers le sale, segments courts, deux mains.

T+00:05 à 00:20 — Traitement

- Appliquer chimie en basse pression (temps de contact conforme), surveiller ruissellements.

- Rincer méthodiquement jusqu’à eau claire ; vérifier qu’il n’y a pas de “zébrures”.

T+00:20 — Clôturer

- Arrêt machine, fermer eau, dépressuriser.

- Enrouler sans torsion, essuyage, collecte déchets/effluents, retrait du balisage.

- Saisir la main courante (durée, produits, incidents, photos “avant/après”).

2) Tableau de choix rapide (substrat × buse × pression indicative)

| Substrat / tâche | Buse conseillée | Pression (bar) | Distance (cm) | Remarques terrain |

|---|---|---|---|---|

| Carrelage industriel gras | 25° | 120–160 | 20–30 | Dégraissant alcalin, temps de contact 5–10 min |

| Béton / dalle extérieure | 15–25° | 140–180 | 25–40 | Prudence joints, éviter 0° (micro-éclats) |

| Façade enduite / crépi | 40° | 80–120 | 30–50 | Tester d’abord ; bannir rotabuse agressive |

| Véhicule utilitaire (châssis) | 25–40° | 90–120 | 30–50 | Dégraissant, rinçage abondant, pas sur connectiques |

| Inox brossé / pièces mécaniques | 25–40° | 80–120 | 20–40 | pH neutre ou faible alcalin ; pas de 0° |

| Bois extérieur (terrasse) | 40° | 60–90 | 40–60 | Toujours dans le fil du bois ; éviter relevage fibre |

| Vitres protégées (film/rideau) | 40–65° | 50–80 | 50+ | Jamais direct sur joints ; protection obligatoire |

Ces valeurs sont des ordres de grandeur : commencer bas, monter prudemment.

3) Guide de dépannage (symptôme → cause → action)

- Pression faible fluctuante → filtre colmaté / prise d’air / buse usée → nettoyer filtre, purger, remplacer buse.

- Vibrations anormales → cavitation (débit insuffisant) → vérifier alimentation, supprimer pincements, raccourcir tuyau aspiration.

- Disjonction électrique → humidité sur connexions / DDR défectueux → sécher, repositionner connexions hors zone humide, tester/remplacer DDR.

- Jet “filet de couteau” → rotabuse grippée / buse 0° non adaptée → remplacer rotabuse, passer en 25–40°.

- Mousse envahissante → surdosage détergent → respecter dilution, rincer en séquences.

- Odeur “chaud” (thermique) → ventilation insuffisante / échappement confiné → arrêter, refroidir, reprendre en extérieur.

4) Fiche réflexe — Accident / Déversement

Projection ou coupure par jet

- Arrêt immédiat, dépressurisation, sécuriser zone.

- Rincer 15 min à l’eau tempérée (si lésion ouverte, couvrir stérile, pas d’onguent).

- Suspicion d’injection (douleur disproportionnée, petite plaie) : SAMU/112 en urgence, mentionner “injection sous-cutanée haute pression”.

- Déclarer l’événement, conserver buse/produit utilisés, photos.

Déversement produit

- Stopper source, contenir (boudins absorbants), protéger aval (égouts).

- Porter RPE si vapeurs ; consulter FDS “mesures en cas de déversement”.

- Collecter déchets souillés en fût étiqueté ; évacuation filière agréée.

5) Mini-parcours de formation (2 h)

- Théorie (30 min) : risques NHP, EPI, lecture FDS, compatibilité supports.

- Matériel (20 min) : check pré-démarrage, buses/codes couleur, DDR 30 mA.

- Démonstration (20 min) : purge, montée progressive, tenue de lance, balayage.

- Pratique encadrée (40 min) : 3 substrats, 2 produits, scénario incident.

- Évaluation (10 min) : QCM + geste clé (dépressurisation, réaction à anomalie).

Attestation d’habilitation interne NHP-A (eau froide) / NHP-B (eau chaude) selon niveau.

6) Entretien préventif (extrait de plan)

- À chaque usage : rincer circuit produit, nettoyer filtres, vidanger pression, essuyer condensats, inspection visuelle tuyaux.

- Hebdomadaire : contrôle jeux raccords, fuites, graissage selon notice, test DDR 30 mA.

- Mensuel : contrôle manomètre, état buses (gabarit), serrage châssis, intégrité pistolet.

- Annuel : révision pompe (joints, clapets, pressostat), vérif électrique formalisée, mise à jour dossier technique.

7) KPI & tableau de bord sécurité/qualité

- Incidents/quasi-accidents par 1 000 h de fonctionnement.

- Taux de conformité POS (% audits sans écart).

- Conso eau / m² nettoyé (L/m²) & conso produit (mL/m²).

- Temps non productif (purge, déplacement, panne) vs temps utile.

- Niveau sonore mesuré (dB(A)) et port effectif des EPI (%).

Objectif : réduire incidents ≥ -50 % en 6 mois, conso produit -20 % à qualité égale.

8) Grille d’audit éclair (10 points, oui/non)

- Balisage posé, tiers éloignés

- EPI complets portés

- DDR 30 mA testé, connexions hors zone humide

- Débit d’eau vérifié, filtre propre

- Buse & pression adaptées au support

- Dilution conforme, FDS présente

- Travail à 45°, deux mains, distance respectée

- Rinçage méthodique, effluents maîtrisés

- Arrêt + dépressurisation systématiques

- Main courante renseignée (photos, produits, anomalies)

Score ≥ 9/10 = conforme ; 7–8/10 = amélioration ; <7/10 = stop & coach.

9) “Brief 2 minutes” — Script chef d’équipe

- Objectif : “Nettoyer zone A jusqu’à niveau B, sans endommager joints/vitres.”

- Risques clés : jet/injection, glissades, chimie, électricité.

- Règles : EPI complets, DDR testé, démarrer bas, buse 25–40°, jamais viser personnes.

- Plan : périmètre, ordre de progression, point d’eau/usages, point d’évacuation.

- Imprévus : si fuite, disjonction, chaleur odeur → arrêt, dépressuriser, prévenir.

- OK compréhension ? (tour de table) → Go.

10) Registres prêts à remplir (extraits de champs)

Main courante NHP

- Date/heure, opérateur, zone, substrat, produit (lot/dilution), buse/pression, durée, photos avant/après (lien), incidents, actions.

Registre chimie

- Produit, fournisseur, FDS version, stock, date ouverture, dilution type, compatibilité matériaux.

Fiche vie matériel

- NHP n°…, n° série, mises à jour, entretiens (date, opérateur), pièces changées, anomalies récurrentes.

11) Cas particuliers (approfondissement)

- Graffiti sur façade peinte : chimie spécifique gel + 40°, pressions < 100 bar, temps de contact long, rinçage doux ; test discret obligatoire.

- Alimentaire : détergents agréés, rinçage jusqu’à conductivité eau claire, pas de aérosols vers zones ouvertes ; reprise HACCP.

- Hivernage : purge antigel (protocole fabricant), stockage sec > 5 °C, étiquetage “antigel en circuit”.

- ATEX / zones sensibles : proscrit sans matériel certifié ; procédures spécifiques isolation/validation.

12) Annexes pratiques

A. Rappel dilution (formule simple)

(C_1 \times V_1 = C_2 \times V_2) — Exemple : obtenir 10 L à 2 % depuis un concentré 20 % ⇒ (V_1 = \frac{2 \times 10}{20} = 1) L de concentré + 9 L d’eau.

B. Pictogrammes à mémoriser

- Main coupée (jet), masque/visière, gants étanches, glissade, prise & eau barrées, oreille (bruit), FDS.

C. Liste de contrôle “électricité”

- Rallonge HO7RN-F, IP ≥ 44, connexions aériennes, DDR 30 mA testé, pas de multiprises au sol.