SOP Word — Préparation des chanfreins & assemblage avant soudure

Recommandés

Guide pratique de maîtrise qualité avant mise à l’arc

1) Pourquoi une SOP dédiée à la préparation des bords et à l’assemblage ?

Avant même l’amorçage, 70 % des défauts de soudage futurs se jouent déjà : géométrie du chanfrein inadéquate, jeu de racine aléatoire, surfaces contaminées, bridage qui contraint la pièce et tacks mal positionnés. Une SOP (procédure opératoire standard) verrouille ces variables critiques pour garantir la répétabilité, réduire les retouches et sécuriser la conformité aux WPS/PQR et aux exigences client.

Objectifs clés

- Assurer une géométrie de joint conforme au plan et à la WPS.

- Stabiliser l’assemblage (alignement, jeu, bridage) pour éviter déformations et manques de fusion.

- Prévenir la contamination (oxydes, huiles, particules, confusion d’inox/acier).

- Mettre en place des contrôles libératoires simples, traçables et opposables.

2) Référentiel & périmètre

- Procédés visés : GMAW/MAG, GTAW/TIG, SMAW/Électrode, SAW, FCAW.

- Normes de référence (à adapter selon métier/client)

- ISO 2553 : symboles de soudage (lecture du plan).

- ISO 5817 : niveaux de qualité des imperfections soudées (B/C/D).

- ISO 13920 : tolérances générales pour constructions soudées (alignement, dévers).

- ISO 9606-1 : qualification des soudeurs.

- cahier des charges client, WPS/PQR, plans cotés, gammes de fabrication.

3) Rôles & responsabilités (RACI synthétique)

- Préparateur (R) : usinage/meulage/oxy-coupage, ébavurage, propreté, relevé des cotes.

- Monteur/assembleur (R) : mise en position, alignement, bridage, pointage (tacks).

- Soudeur (A/R) : validation de l’assemblage, appropriation de la WPS, exécution du pointage si requis.

- Contrôle qualité (C) : contrôle visuel (VT) pré-soudage, libération.

- Superviseur/Responsable d’atelier (A) : application, ressources, formation.

- Sécurité (I) : EPI, permis de feu, aspiration, zoning.

4) Pré-requis sécurité & postes

- EPI : gants anticoupure, lunettes + écran facial (meulage), protections auditives, masque anti-poussières/fumées, vêtements ignifugés.

- Poste : meuleuses/chanfreineuses en état, repères d’usure, câbles intègres, aspiration opérationnelle, zone balisée.

- Matière : identification & traçabilité (nuance, certificat), séparation inox/acier (brosses dédiées).

- Environnement : pas de courant d’air excessif, T° conforme WPS (pré-chauffage si requis).

5) Géométrie des chanfreins : principes et paramètres

Le choix de la préparation dépend de l’épaisseur, du procédé et de l’accessibilité. On privilégie une géométrie qui réduit le volume de métal d’apport tout en assurant l’accès au fond de joint.

Types usuels

- V simple (unilatéral) : plaques moyennes, accès recto.

- X (double V) : symétrique, limite les déformations sur fortes épaisseurs.

- U / J : rayon facilitant la pénétration, réduit l’apport mais demande un usinage précis.

Paramètres essentiels

- Angle de chanfrein (°) : 30–37,5° typiques en V/MAG (selon WPS).

- Ouverture de racine (mm) : 1,5–3,0 mm (selon épaisseur et procédé).

- Nez de racine / Lame (mm) : 0–2 mm (suivant stratégie de pénétration).

- Rugosité : éliminer stries profondes ; viser Rz adapté à la WPS (ex. ≤ 25 µm).

- Tolérances : respecter cotes plan + tolérances d’atelier (ISO 13920 en guide).

Méthodes de préparation

- Fraisage/usinage : géométrie précise, surface régulière.

- Meulage : flexible, exige maîtrise pour stabilité des angles.

- Oxy-coupage / Plasma : productif sur fortes épaisseurs, obligatoire d’enlever calamine/oxydes (≥ 10–20 mm de part et d’autre de la ligne de soudure).

Bonnes pratiques

- Travailler avec gabarits/rapporteurs d’angle.

- Standardiser des fiches “type de joint ↔ paramètres cibles”.

- Capitaliser un tableau maître par nuance/procédé/épaisseur (bibliothèque atelier).

6) Nettoyage & préparation de surface

La contamination est l’ennemie silencieuse (porosité, inclusion, manque de fusion).

Check rapide et efficace

- Dégraissage au solvant adapté (résidu sec), essuyage chiffon non pelucheux.

- Ébarbage : arêtes vives supprimées, bavures éliminées.

- Calamine/oxydes : décapage mécanique ou brosse dédiée (acier ≠ inox).

- Marquages : pas de trace de marqueur chloré sur inox (risque corrosion).

- Zone propre : 10–20 mm min. autour du joint.

7) Assemblage & maintien en position

Objectif : alignement, jeu de racine et bridage conformes au premier coup.

Alignement (hi–lo / dévers)

- Contrôler la marche intérieure ; viser un dévers compatible ISO 13920 (ex. ≤ 1–2 mm selon classe/épaisseur).

- Utiliser piges, règles, jauges, comparateurs si nécessaire.

Jeu de racine

- Régler au moyen de cales/jauges d’épaisseur ; tolérance centrée autour de la valeur WPS (ex. 2,0 mm ± 0,5 mm).

- Uniformiser sur toute la longueur (éviter variation > ± 0,5 mm).

Bridage & gabarits

- Maintenir sans contraindre : l’objectif est de prévenir les déformations sans piéger l’assemblage.

- Prévoir des points de détente/relâche pour soudage séquencé.

Pointage (tacks)

- Espacement typique : 100–200 mm (à adapter) ; longueur 8–15 mm.

- Finition : araser/poncer si nécessaire (réintégrer dans le cordon final).

- Qualité : un tack est une mini-soudure → même fil/gaz/pré-chauffage si requis, aspect propre, sans fissure.

8) Contrôles avant libération à la soudure (VT pré-soudage)

Mettre en place un go/no-go simple, traçable :

- Conformité plan & symboles ISO 2553 (type de joint, préparation, sens de soudage).

- Paramètres géométriques : angle, jeu, lame, rugosité (gabarits + jauges).

- Propreté : dégraissage, oxydes, brossage, absence de corps étrangers.

- Assemblage : alignement/dévers dans tolérances (ISO 13920), bridage OK.

- Pointage : placement, dimension, absence de craquelures.

- WPS à portée de main & qualification soudeur (ISO 9606-1) à jour.

- Consommables : fils/électrodes/gaz conformes WPS, lots identifiés.

- Conditions : T° ambiante, préchauffage, absence de vent parasite selon WPS.

Traçabilité : fiche VT signée (préparateur + QC), lot matière, N° coulée, réf. WPS.

9) Exigences d’acceptation (exemples à adapter)

- Qualité cible : ISO 5817 niveau B (exigence élevée) ou C (standard industriel) selon plan.

- Tolérances : ISO 13920 (classes précises pour alignement/dévers/flèche).

- Surface préparée : stries profondes interdites, bavures supprimées, pas de zones bleutées non reprises après oxy-coupe.

- Variables essentielles WPS : angle/jeu/lame dans la fenêtre définie.

10) Erreurs fréquentes… et parades

- Jeu de racine irrégulier → cales dédiées + contrôle continu pendant bridage.

- Chanfrein meulé “à l’œil” → gabarits d’angle + tableau maître d’épaisseurs.

- Calamine résiduelle → brossage/ponçage systématique zone 10–20 mm.

- Tacks fissurés → paramétrage identique soudage, longueur/espacement maîtrisés.

- Confusion brosse inox/acier → marquage couleur + rangement séparé.

- Bridage trop contraignant → revoir gabarit, ajouter points d’appui flottants.

- WPS non consultée → affichage standard au poste, briefing pré-job.

- Lot matière non enregistré → grille de traçabilité simple (lot/nuance/coulée).

- Pré-chauffage oublié → pictogramme/étiquette sur gamme quand requis.

- VT pré-soudage “symbolique” → check-list courte, datée, signée.

11) Mode opératoire standard (MOS) — version courte

- Lire le plan + WPS (symboles, géométrie, variables essentielles).

- Préparer le bord (usinage, meulage ou oxy/plasma) selon paramètres cible.

- Nettoyer (solvant, brosse dédiée, retrait oxydes/calamine).

- Monter & brider (gabarit), régler jeu et alignement à la jauge.

- Pointer aux espacements prescrits, contrôler et, si besoin, dresser les tacks.

- Contrôler VT (géométrie, propreté, consommables, environnement).

- Tracer & signer (fiche VT), libérer la pièce au soudage.

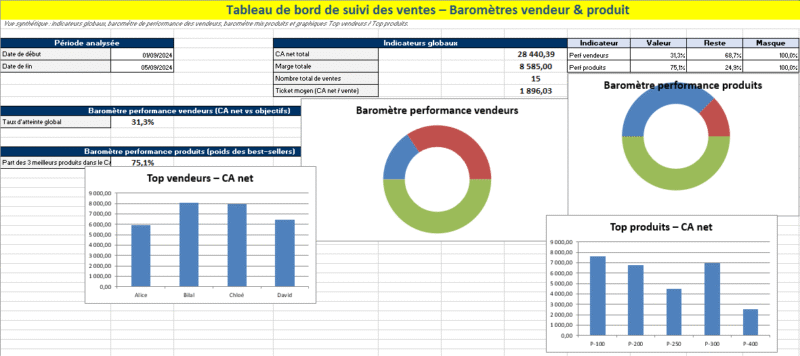

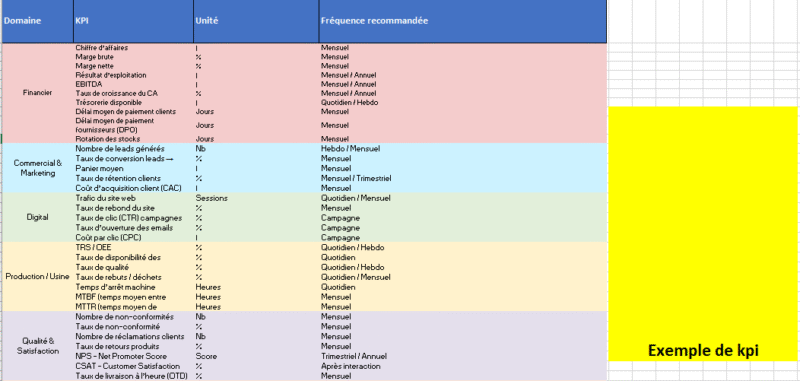

12) Indicateurs de performance (KPI simples)

- Taux de reprises avant soudage (objectif → 0).

- Taux de NCR après soudage sur causes amont (géométrie/jeu/propreté).

- Temps moyen de préparation par type de joint vs standard.

- % WPS affichées & lues (briefing pré-job signé).

- Capabilité “jeu de racine” : part de mesures dans tolérance (ex. ± 0,5 mm).

13) Mise en œuvre & formation

- Documents : SOP, WPS, fiches VT, tableau maître des paramètres, gabarits.

- Formation opérateurs : lecture symboles ISO 2553, mesure d’angles/jeux, bonnes pratiques de décontamination, pointage qualité.

- Audits rapides : 5–10 min par jour, mur visuel (OK/À corriger), retour terrain.

- Amélioration continue : capitaliser défauts récurrents → mise à jour du tableau maître et du gabarit d’assemblage.

14) Annexes opérationnelles (prêtes à copier dans vos fiches)

Tableau maître — exemple (à adapter)

Type de joint | Ép. (mm) | Angle (°) | Jeu racine (mm) | Lame (mm) | Méthode | Réf. WPS

V simple | 12 | 30–35 | 2.0 ±0.5 | 0–1 | Fraisage | WPS-12V-01

X (double V) | 20 | 25–30 | 2.0 ±0.5 | 0–1 | Oxy+ponçage | WPS-20X-02

U | 30 | Rayon U | 1.5 ±0.5 | 0–0.5 | Usinage | WPS-30U-03

J | 16 | Rayon J | 1.5 ±0.5 | 0–0.5 | Usinage | WPS-16J-04

Check-list VT pré-soudage — 8 cases

- ☐ Plan & ISO 2553 lus (type de joint conforme)

- ☐ Angle & jeu mesurés (dans fenêtre WPS)

- ☐ Lame & rugosité acceptables (pas de stries profondes)

- ☐ Zone 10–20 mm propre, sans calamine/huile

- ☐ Alignement/dévers dans tolérance ISO 13920

- ☐ Pointage : espacement/longueur OK, pas de fissure

- ☐ WPS disponible au poste, consommables conformes/identifiés

- ☐ Traçabilité matière (lot, coulée) renseignée

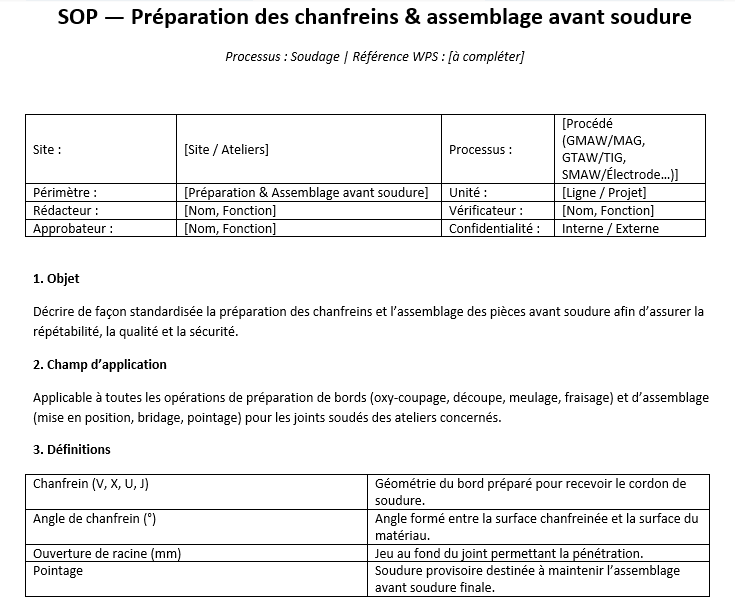

Guide “user-friendly” du fichier Word — SOP Préparation des chanfreins & assemblage

Voici comment utiliser le modèle rapidement, sans jargon. L’idée : tu ouvres le document et tu sais quoi remplir, où cliquer, et quoi imprimer.

1) Structure en un coup d’œil

- En-tête (haut de page) : logo, Code doc, Version, Date → sert à identifier le document.

- Titre & sous-titre : “SOP — Préparation des chanfreins & assemblage avant soudure”, + “Réf. WPS”.

- Bloc d’identification (tableau 4×4) : Site, Processus, Périmètre, Unité, Rédacteur, Vérificateur, Approbateur, Confidentialité.

- Sections principales (simples à lire) :

- Objet

- Champ d’application

- Définitions (petit tableau)

- Documents & Références (liste à compléter)

- Responsabilités (qui fait quoi)

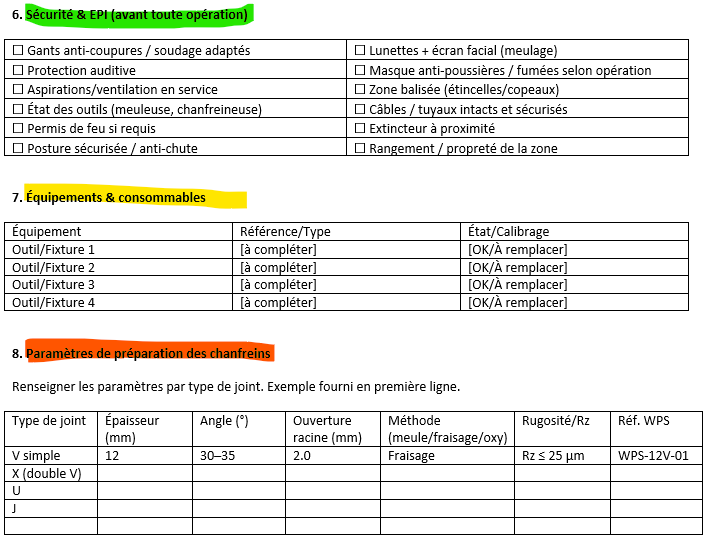

- Sécurité & EPI (check-list)

- Équipements & consommables (tableau à cocher/mettre à jour)

- Paramètres de chanfrein (grand tableau, avec un exemple prêt)

- Nettoyage & inspection VT (tableau “à faire / visa”)

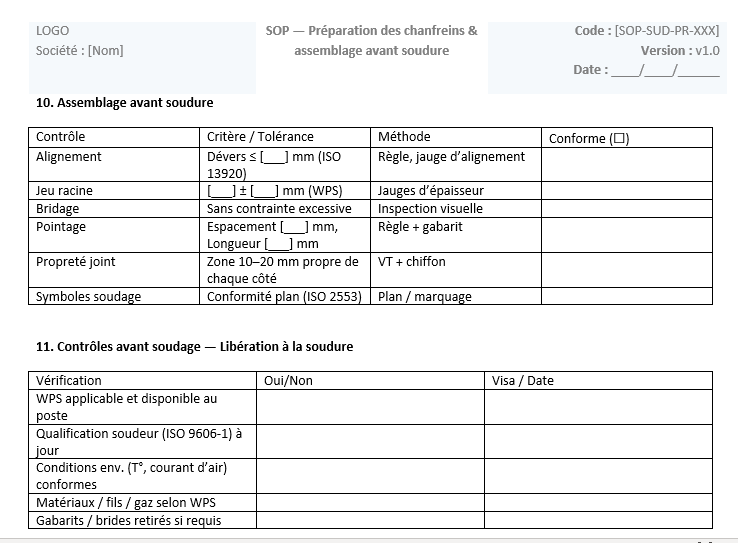

- Assemblage avant soudure (contrôles & tolérances)

- Contrôles de libération (go/no-go avant soudage)

- Enregistrements & traçabilité (lot, nuance, coulée)

- Critères d’acceptation (ISO à adapter)

- Non-conformités (quoi faire si problème)

- Visas & signatures

- Historique des révisions

2) Que remplir en priorité (5 minutes)

- En-tête : remplace

[SOP-SUD-PR-XXX], Version, Date. - Bloc d’identification : Site, Processus (ex. MAG/TIG), Périmètre, Rédacteur/Vérificateur/Appr.

- Références (Section 4) : ajoute WPS/PQR, plan, exigences client.

- Paramètres de chanfrein (Section 8) : garde l’exemple et ajoute tes cas (V, X, U, J ; angle, jeu, méthode).

- Contrôles & tolérances (Sections 10–11) : adapte les valeurs entre crochets

[___]selon ta WPS/ISO 13920.

3) Comment cocher / valider simplement

- Les cases sont en ☐. Tu peux :

- taper x devant (ex. “x ☐”),

- remplacer par ☑ (Insertion > Symbole),

- ou colorier la cellule/ligne validée.

- Signatures & visas : écris le Nom, la Date ; pour une signature manuscrite, colle une image ou signe après impression.

4) Les tableaux importants (et comment s’en servir)

- Équipements & consommables : liste l’outil (meuleuse, chanfreineuse, gabarit), note OK/À remplacer.

- Paramètres de chanfrein : c’est ta bibliothèque. Une ligne = un type de joint. Exemple fourni pour copier/coller.

- VT & libération : deux tableaux courts pour prouver qu’on a fait les contrôles avant soudage (traçabilité = zéro débat).

- Traçabilité : note lot, nuance, N° coulée ; super utile en audit/retour client.

5) Conseils “gain de temps”

- Tab dans la dernière cellule d’un tableau = crée une nouvelle ligne automatiquement.

- Pour du texte plus lisible, garde la taille 10,5–11 (déjà paramétrée).

- Pour harmoniser les tolérances, utilise une seule source : WPS + ISO 13920.

- Marque Inox ≠ Acier (brosses dédiées) directement dans la Section 6 (EPI) pour éviter les confusions.

- Ajoute, si besoin, un pictogramme “Pré-chauffage requis” dans la Section 11.

6) Personnalisation rapide (visuel & mise en page)

- Logo & couleurs : remplace “LOGO” par ton logo ; tu peux mettre une bande verticale colorée à gauche (Mise en page > Bordures).

- Titres : restent sobres et centrés ; inutile de surcharger.

- Pied de page : déjà prêt (“Document contrôlé … Réf.”). Mets à jour la Réf. pour chaque version.

7) Impression & diffusion

- Format A4, marges normalisées, prêt pour impression ou PDF.

- Conserve une version maîtresse (.docx) et exporte en PDF pour diffusion terrain.

- Renseigne l’Historique des révisions (Section 16) à chaque changement.

8) Ce que le fichier t’apporte concrètement

- Clarté : tout est rangé par ordre logique (sécurité → préparation → assemblage → contrôle).

- Traçabilité : tableaux “VT” et “Libération” évitent les retours en arrière.

- Standardisation : le tableau “Paramètres de chanfrein” devient ta référence atelier.

- Audit-ready : références ISO mentionnées, signatures prévues, historique versionné.