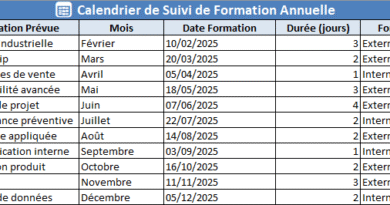

Tableau de suivi des arrêts machines & Diagramme de Pareto

Recommandés

Télécharger un modèle de Tableau de suivi des arrêts machines & Diagramme de Pareto 👇

1) Pourquoi le Pareto pour les arrêts ?

Dans la plupart des ateliers, quelques causes expliquent l’essentiel du temps d’arrêt. Le diagramme de Pareto met ce phénomène 80/20 en évidence : on classe les catégories d’arrêts par impact (minutes d’arrêt, ou nombre d’arrêts), puis on trace le cumul pour visualiser la « frange » qui concentre ~80 % du problème. Résultat : on priorise mieux, on aligne les équipes et on gagne du temps.

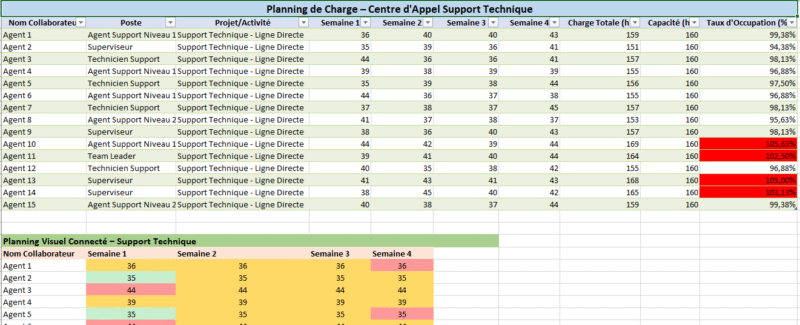

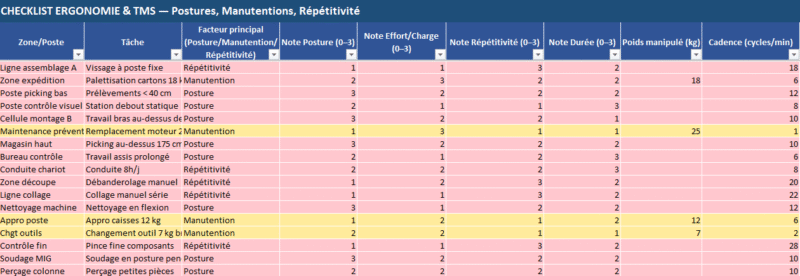

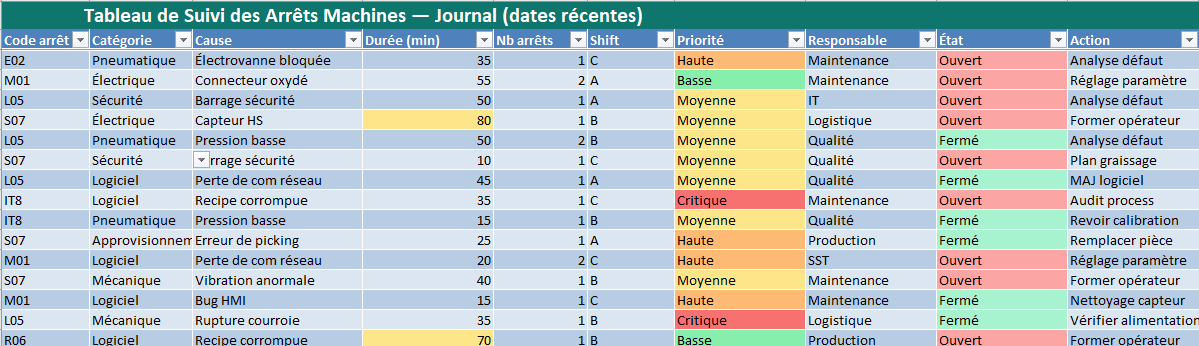

2) Ce qu’il faut suivre (modèle Excel)

Un bon tableau “Journal des arrêts” contient a minima : Date, Atelier/Ligne/Machine, Catégorie, Cause, Durée (min), Nb d’arrêts, Priorité, Responsable, État, Action.

Avec ton fichier, tout est prêt : listes déroulantes, mise en forme conditionnelle (priorité/état/alertes > 60 min), Paramètres modifiables, et onglets Pareto (par Durée) et Pareto_Nb_arrets (par Occurrences) avec filtres de dates.

3) Construire le Pareto (méthode rapide)

- Nettoyer les données (catégories cohérentes, durées renseignées).

- Aggréger par Catégorie :

- Durée totale (min) =

SOMME.SI.ENS([Durée];[Catégorie];Cat) - Occurrences =

SOMME.SI.ENS([Nb arrêts];[Catégorie];Cat)

- Durée totale (min) =

- Trier par la mesure d’intérêt (durée ou occurrences).

- Poids % =

Durée Cat / Durée Totale; Cumul % = somme progressive des Poids %. - Ligne 80 % : repérer les catégories à traiter en priorité (jusqu’à atteindre ~80 % du cumul).

Règle pratique : faites deux Pareto — par durée (impact sur la production) et par nombre (répétitivité/irritants). On ne choisit pas les mêmes actions selon que l’on combat des “gros arrêts rares” ou des “petits arrêts fréquents”.

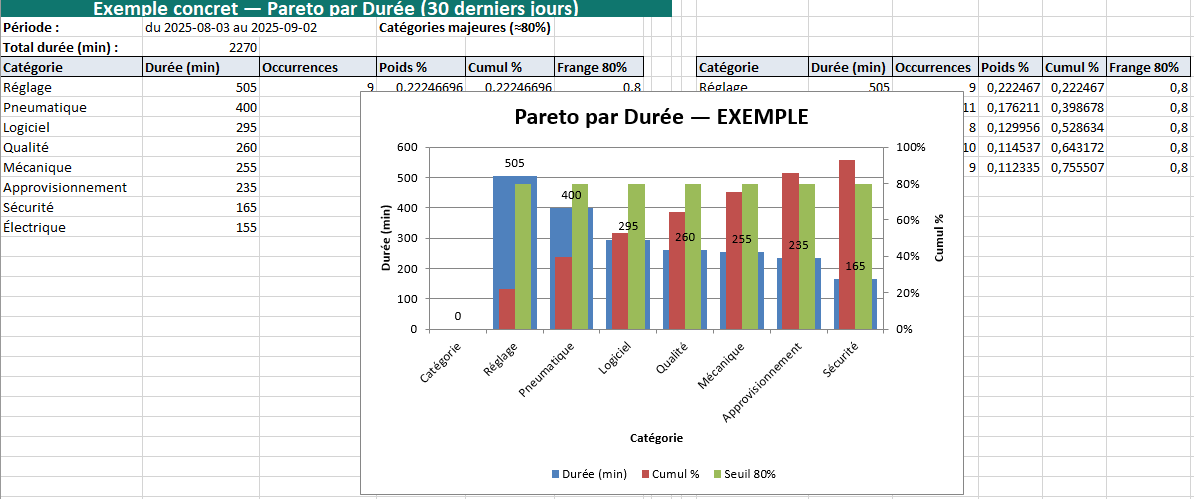

4) Comment lire et commenter un Pareto (sur ton exemple)

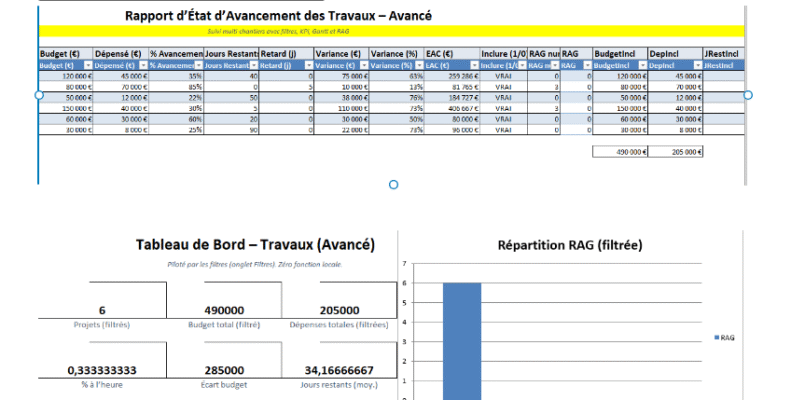

Sur les 30 derniers jours (feuille Exemple_Pareto), tri par Durée :

- Réglage ≈ 505 min (22,2 %)

- Pneumatique ≈ 400 min (17,6 %)

- Logiciel ≈ 295 min (13,0 %)

- Qualité ≈ 260 min (11,5 %)

- Mécanique ≈ 255 min (11,2 %)

- Approvisionnement ≈ 235 min (10,3 %) → le cumul atteint ~86 % à ce niveau

Lecture rapide

- Le Top 5 (Réglage, Pneumatique, Logiciel, Qualité, Mécanique) pèse ~75–76 % du temps d’arrêt.

- En ajoutant Approvisionnement, on dépasse le seuil 80 % (≈ 86 %).

- C’est donc là que se trouvent les gisements de minutes à récupérer.

Traduction en plan d’actions (orientée terrain)

- Réglage (22 %) : standardiser les consignes (SWI), recettes verrouillées (HMI), “golden settings”, poka-yoke de saisie, formation express opérateur + fiche “réglages critiques”.

- Pneumatique (17 %) : programme chasse aux fuites (spray + check-list), capteurs pression, maintenance FRL, stock mini d’électrovannes, audits rapides des flexibles.

- Logiciel (13 %) : versioning recettes, sauvegardes auto, watchdog réseau, onduleur (HMI/PLC), procédure de rollback, ticketing clair IT/autom.

- Qualité (11 %) : MSA / R&R, SPC en ligne, contrôle “first piece”, calibration périodique outillage, gamme de contrôle visuelle.

- Mécanique (11 %) : lubrification standard, contrôles vibratoires/thermiques ciblés, courroies/roulements critiques en stock, check-list de remise en route.

- Approvisionnement (10 %) : supermarché composants, kanban réassort, créneaux de livraison cadencés, horaire “milk run”, alerte andon logistique.

Astuce : dans l’onglet Pareto_Nb_arrets, vérifie si certaines catégories sont très fréquentes mais peu longues. Ce sont souvent des “irritants” à éliminer vite (poka-yoke, 5S, micro-ajustements).

5) Écueils courants & bonnes pratiques

- Mélanger les unités : on commente un Pareto par une seule mesure à la fois (durée ou occurrences).

- Catégories floues : imposer un référentiel (ex. “Réglage” ≠ “Qualité”).

- Biais de déclaration : expliquer la différence “Cause immédiate” vs “Cause racine” ; valider via 5 Pourquoi / Ishikawa.

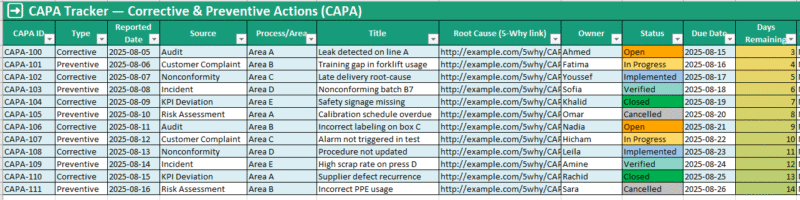

- Actions non tenues : rattacher chaque cause à un responsable + date + statut, et suivre en réunion QRQC courte (10–15 min).

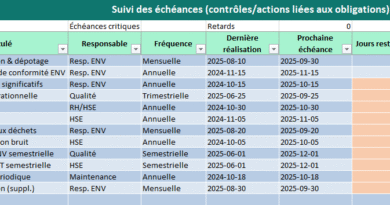

6) Routine de pilotage (cadence conseillée)

- Quotidien : mettre à jour le Journal, passer 5–10 min sur les 3 faits marquants (hier).

- Hebdo : Pareto par Durée et par Nb (semaine glissante), décider 3 actions maximum, suivre les dates.

- Mensuel : revue élargie (maintenance/production/qualité/logistique), valider les gains (minutes récupérées, TRS/OEE), verrouiller standard.

7) Automatisations utiles dans Excel

- Listes pilotées par l’onglet Paramètres (validation de données).

- Formules (ex. O365) :

UNIQUE,SORTBY,HSTACK,SOMME.SI.ENS, cumul viaSOMME($J$7:J7). - Graphiques Pareto : série barres (durée ou occurrences) + série ligne (cumul %) + ligne de référence 80 %.

- Segments (date/atelier/ligne/machine) si vous préférez un TCD lorsque O365 n’est pas disponible.

Exemple

Le diagramme montre que 6 catégories concentrent ≈ 86 % du temps d’arrêt : Réglage (22 %), Pneumatique (18 %), Logiciel (13 %), Qualité (11 %), Mécanique (11 %) et Approvisionnement (10 %).

Priorités S1 : Réglage → standardiser/figer les paramètres critiques (recettes HMI, poka-yoke, formation flash) ; Pneumatique → chasse aux fuites + maintenance FRL ; Logiciel → versioning/backup et fiabilisation réseau.

Priorités S2 : Qualité (MSA/SPC, “first piece”) et Mécanique (lubrification, pièces critiques) ; Approvisionnement à traiter avec kanban/supermarché.

Indicateurs de succès : minutes d’arrêt réduites de 30 % sur le Top 3 à J+30, répétitivité en baisse sur 4 semaines (Pareto “Nb d’arrêts”).

Revues : QRQC quotidien 10 min, comité hebdo d’arbitrage, bilan mensuel gains TRS.

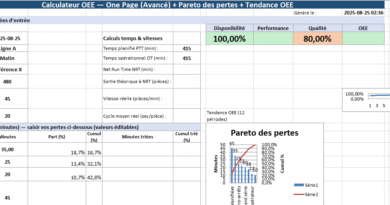

Modèle Excel vierge Automatisé “Tableau de suivi des arrêts machines — Pareto”

1) Finalité du fichier

Un classeur prêt à l’emploi pour collecter, standardiser et analyser les arrêts machines. Il génère automatiquement un diagramme de Pareto (par durée et par nombre d’arrêts) afin d’identifier les quelques causes qui expliquent l’essentiel des pertes.

2) Architecture des onglets

- Données — Journal des arrêts (source unique de vérité).

- Paramètres — Listes de référence (Atelier, Ligne, Machine, Catégorie, etc.).

- Pareto — Pareto par Durée (min) avec cumul %, seuil 80 % et filtres de dates.

- Pareto_Nb_arrets — Pareto par Nombre d’arrêts (frequence des pannes).

- Guide — Mode d’emploi rapide + bonnes pratiques

3) Contenu de l’onglet “Données” (vierge, structuré)

Table Excel nommé t_arrets avec colonnes normalisées :

- Date (date) : date de l’arrêt.

- Atelier (liste) : zone de production.

- Ligne (liste) : ligne ou cellule.

- Machine (liste) : équipement concerné.

- Code arrêt (texte) : code interne (ex. M01, E02).

- Catégorie (liste) : famille technique (Mécanique, Électrique, Réglage, etc.).

- Cause (texte libre) : description brève.

- Durée (min) (nombre) : durée de l’arrêt en minutes.

- Nb arrêts (nombre) : si plusieurs arrêts identiques.

- Shift (liste) : A/B/C.

- Priorité (liste) : Critique/Haute/Moyenne/Basse.

- Responsable (liste) : Maintenance/Prod./Qualité/Log./SST/IT.

- État (liste) : Ouvert/Fermé.

- Action (texte libre) : action décidée/suivie.

Automatisations présentes :

- Listes déroulantes branchées sur Paramètres (validation de données).

- Mise en forme conditionnelle :

- Priorité (palette visuelle par niveau).

- État (ouvert/fermé).

- Alerte Durée > 60 min.

- Volets figés et style d’en-tête pour une lecture rapide.

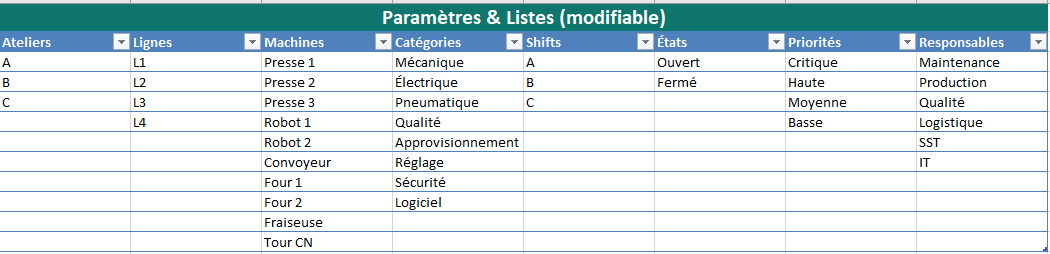

4) Paramétrage (onglet “Paramètres”)

- Table unique contenant les valeurs de référence : Ateliers, Lignes, Machines, Catégories, Shifts, États, Priorités, Responsables.

- Chaque colonne alimente une plage nommée (ex.

Catégories) utilisée par les menus déroulants. - Ajoutez / supprimez des éléments ici : tout le classeur s’adapte sans formule à modifier.

5) Analyse (onglets “Pareto” et “Pareto_Nb_arrets”)

- Filtres de période : 2 cellules Date début / Date fin.

- Bloc de calculs dynamique (fonctions Excel 365) :

UNIQUE,FILTER,SORTBY,HSTACK,SOMME.SI.ENS.- Poids % par catégorie + Cumul %.

- Graphique Pareto :

- Barres (Durée ou Nb d’arrêts), Ligne cumul %, Référence 80 %.

- Axes et étiquettes déjà configurés.

- Lecture : la frange jusqu’à 80 % indique les priorités d’action (loi 80/20).

Compatibilité sans Excel 365 : vous pouvez répliquer l’analyse en TCD (Tableau Croisé Dynamique) + Segment Date.

6) Mode d’emploi (vierge)

- Renseigner “Paramètres” : ajoutez vos ateliers, machines, catégories.

- Saisir les arrêts dans “Données” : une ligne = un événement homogène.

- Ouvrir “Pareto” (durée) et “Pareto_Nb_arrets” (fréquence) : ajustez la période.

- Décider 2–3 actions sur la frange ≤ 80 % et suivre l’avancement.

7) Bonnes pratiques d’utilisation

- Catégories claires (référentiel partagé) pour éviter les mélanges “Qualité vs Réglage”.

- Durée toujours remplie (Pareto par durée) et Nb arrêts pour la fréquence.

- Cause = symptôme immédiat ; la cause racine sera validée via 5-Pourquoi/Ishikawa.

- Action avec responsable + date cible ; revue courte (QRQC) pour piloter.

8) Personnalisation possible (options)

- Pareto par Machine / Atelier (onglets additionnels).

- Feuille Actions (statut, % actions à l’heure, minutes récupérées).

- Version .xlsm : boutons “Ajouter un arrêt”, “Filtrer période”, export PDF.

- Champs complémentaires : “Temps de redémarrage”, “Mode de défaillance”, “Pièce critique”, etc.

9) Impression & partage

- Zones d’impression prévisibles (graphiques Pareto) pour PDF.

- Palette sobre (titre vert pétrole, en-têtes gris clair) pour lisibilité à l’écran et à l’impression.

- Aucune donnée sensible stockée hors “Données” ; duplication aisée pour sites/ateliers multiples.

Comment obtenir un vrai vierge à partir d’un fichier d’exemple

- Dans Données, supprime toutes les lignes du tableau (garde la ligne d’en-tête et le titre).

- Ne touche pas à Paramètres et aux onglets d’analyse : les listes, formules et graphiques resteront opérationnels et se rempliront dès la première saisie.