Méthode SMED — tout comprendre, l’appliquer par domaine, avec exercices corrigés

Recommandés

La maîtrise du SMED permet de transformer ce qui était perçu comme des « temps morts » en avantage concurrentiel. En externalisant les tâches internes et en simplifiant et parallélisant les processus, vous gagnez des heures chaque jour, réduisez la taille des lots, accélérez le flux de production et améliorez la fiabilité – que ce soit sur une ligne de conditionnement, dans un entrepôt logistique ou au bloc opératoire d’un hôpital. Métamorphoser l’improductif en productif grâce à l’optimisation des changements de série est une clé pour rester compétitif dans tous les secteurs manufacturiers.

SMED (Single-Minute Exchange of Die) : réduire le temps de changement de série (du dernier bon au premier bon) à < 10 minutes (une « seule dizaine de minutes »). Objectif : flexibilité, petits lots, OEE en hausse, lead time en baisse — sans sacrifier la qualité ni la sécurité.

1) L’essentiel en 30 secondes

- Changeover = ensemble des opérations pour passer d’un produit/référence à un autre.

- Deux types d’opérations :

- Internes (Internal): machine à l’arrêt (ex. démontage outil).

- Externes (External): réalisables machine en marche (ex. préparer l’outil suivant).

- 4 étapes SMED (Shingo)

- Observer & chronométrer (filmer), cartographier chaque geste.

- Séparer interne vs. externe.

- Convertir un maximum d’interne → externe.

- Rationaliser tout (E-C-R-S : Éliminer, Combiner, Réordonner, Simplifier) + paralléliser + standardiser.

2) Outils & standards concrets

- Feuille d’observation + vidéo (timecodes).

- Yamazumi (histogramme) des temps par tâche.

- Kitting (chariot/boîte « tout-en-un » pour l’outil à venir).

- Attaches rapides / zero-point / butées / repères / préréglages.

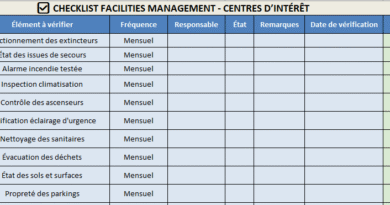

- Checklists visuelles + 5S + poka-yoke (anti-erreur).

- Chorégraphie à 2 opérateurs (tâches en parallèle).

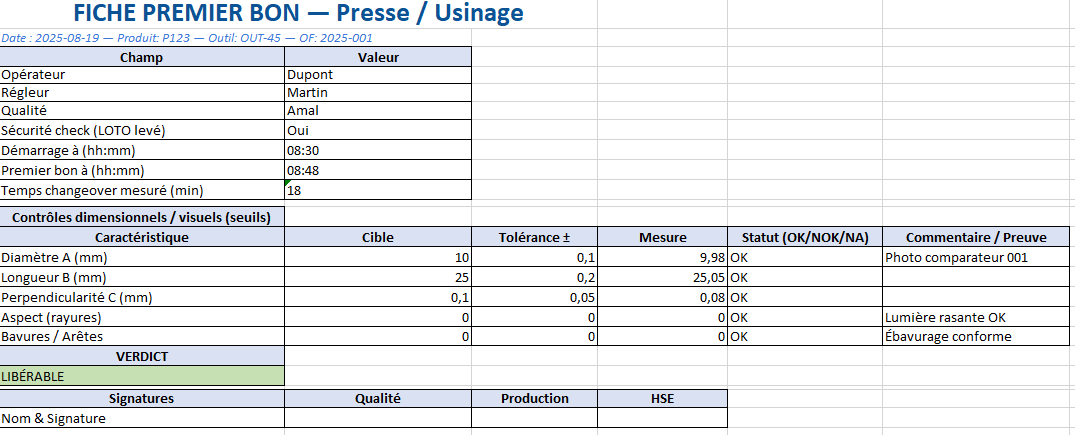

- Critère “premier bon” défini (tolérances, contrôle libératoire).

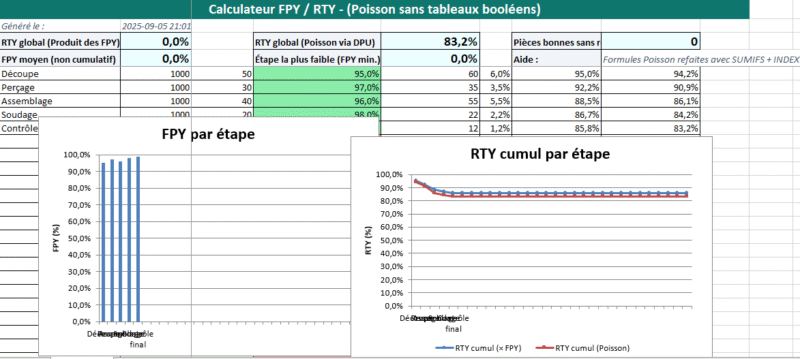

KPI de pilotage : Temps de changeover, % interne converti, OEE (disponibilité), taille de lot, taux de démarrage “first-pass”, retouches/scrap post-changement, respect planning (OTD).

3) Cas d’application par domaine

3.1 Industrie / presse & usinage

- Avant : 75 min/changement (2 par équipe).

- SMED :

- Kitting + préchauffage externes (outils prêts).

- Attaches rapides au lieu de 12 boulons.

- Butées/repères → plus d’ajustage fin.

- 2 opérateurs en parallèle (sécurité vérifiée).

- Après : ~9 min (voir Ex. 1).

- Gain : +132 min de production/équipe de 8h (2×(75–9)) → dispo +27,5 pts.

3.2 Conditionnement / impression & packaging

- Plaques pré-montées, recettes pré-chargées, référentiels couleur standardisés, molettes dégoupillage rapide, gabarits zéro réglage.

- Démarrage « premier bon » avec bande d’étalonnage réduite.

3.3 Logistique / entrepôt (changement de vague picking)

- Avant : 30 min entre vagues.

- SMED : pré-étiquetage & pré-kitting des bacs, templates WMS prêts, préréglage pick-to-light, brief standard 3 min.

- Après : ≈12 min (voir Ex. 3).

- Effet : +1 à +2 vagues/jour, moins de WIP.

3.4 Agro / boisson (changement recette & allergènes)

- CIP préréglé, kits joints/garnitures prêts, couleurs par circuits, tests rapides validés qualité.

- But : réduire temps sans compromettre hygiène & validation.

3.5 Santé / bloc opératoire (turnover)

- Externes : préparation patient suivant, sets standardisés, pré-check anesthésie hors salle.

- Internes : nettoyage & remise en état chorégraphiés.

- Avant 45–50 min → Après 20–25 min, +1 acte court possible/jour (voir Ex. 4).

3.6 IT/DevOps (analogie)

- Build & tests “externes”, déploiement via blue/green ou feature flags (changeover quasi instantané, rollback sécurisé).

4) Mode opératoire SMED (checklist terrain)

- Choisir 1 famille produit (goulet).

- Filmer 3 changeovers « comme d’habitude » (sécurité OK).

- Lister toutes les tâches (secondes/minutes).

- Taguer I/E (Interne/Externe).

- Convertir I→E (préchauffer/prérégler/kitter).

- Rationaliser (E-C-R-S) :

- Éliminer gestes inutiles, aller-retour, attentes.

- Combiner tâches, réordonner le flux, simplifier outillage.

- Paralléliser (2 opérateurs), attaches rapides, repères.

- Standardiser : mode opératoire, checklist, formation, visuels.

- Mesurer → ajuster → tenir (audit flash hebdo).

Rappels : sécurité non négociable ; « premier bon » obligatoire ; documenter les risques résiduels.

5) Exercices corrigés

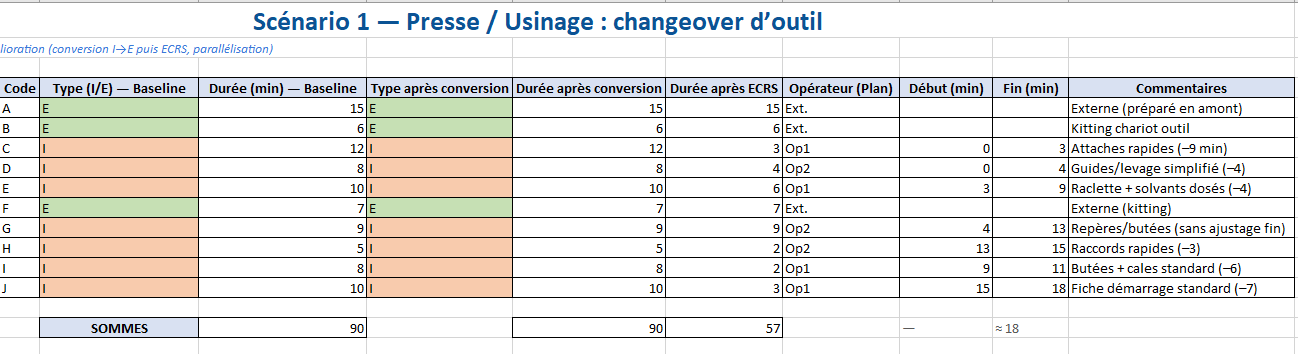

Exercice 1 — Classer I/E & calculer le nouveau temps (presse)

Tâches (min) :

A Pré-chauffer l’outil 15 · B Chercher outils 6 · C Dévisser 12 boulons 12 · D Sortir l’outil 8 · E Nettoyer le plateau 10 · F Amener l’outil suivant 7 · G Mettre en place 9 · H Connecter hydrauliques 5 · I Régler hauteur 8 · J Premier bon & petit réglage 10.

a) Classez I/E. b) Temps après : convertir A,B,F en externes ; puis ECRS : C –9, D –4, H –3, I –6, J –7, E –4 ; enfin parallèle 2 opérateurs (–40% du reste).

Correction.

- Internes : C,D,E,G,H,I,J. Externes : A,B,F.

- Baseline = 90 min (somme). Après conversion : 90 – (15+6+7) = 62.

- Après ECRS : 62 – (9+4+3+6+7+4) = 29.

- Parallélisation –40% : 29 × 0,6 = 17,4 ≈ 17 min.

- Réduction : 90 → 17 (–73 min, –81%).

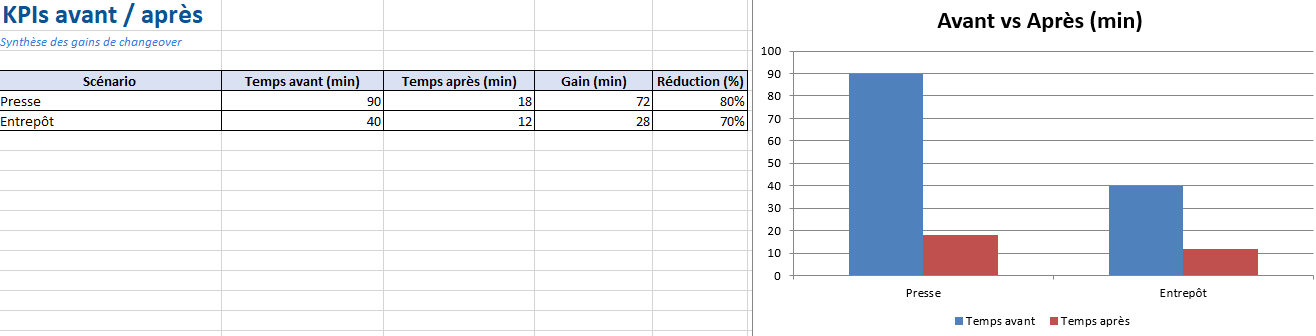

Exercice 2 — Impact sur la disponibilité (OEE)

Une équipe de 480 min avec 3 changements/jour passe de 60 à 18 min.

Question. Temps récupéré et gain de disponibilité ?

Correction.

- Gain par changement : 60 – 18 = 42 min.

- Gain jour : 3 × 42 = 126 min.

- Disponibilité + = 126 / 480 = 26,25 % (points de disponibilité récupérés).

Exercice 3 — SMED en entrepôt (vague de picking)

Tâches (baseline 40 min) : imprimer étiquettes 8, chercher bacs 6, MAJ template WMS 4, brief équipe 5, re-slotter 10 SKU 10, pré-stocker palettes 7.

Demande. Convertir en externes ce qui peut l’être et appliquer ECRS.

- Conversion : étiquettes, bacs, palettes → externes ; brief réduit à 3 (pré-brief 2 min externe).

- ECRS : re-slotter via dynamic locations → 4 min.

Correction.

- Nouveau interne : WMS 4 + brief 3 + re-slot 4 = 11 min (arrondir 12 avec marge).

- Gain : 40 – 12 = 28 min (–70%).

Exercice 4 — Bloc opératoire : combien d’actes gagnés ?

Journée 8h, 6 interventions et 5 turnovers. Avant : 50 min/turnover → 250 min. Après : 25 min → 125 min.

Question. Combien de temps libéré ? que peut-on faire de plus ?

Correction.

- Temps libéré : 250 – 125 = 125 min.

- Permet 1 acte court (~60 min) + 65 min de marge (nettoyage renforcé, tampon).

Exercice 5 — Calcul “% interne converti”

Vous avez identifié 110 min de tâches au total, dont 70 min faisaient arrêter la machine. Vous convertissez 28 min d’interne en externe.

Question. % d’interne converti ? nouveau temps interne ?

Correction.

- % converti = 28 / 70 = 40 %.

- Nouveau interne = 70 – 28 = 42 min (avant toute rationalisation).

6) Anti-pièges & bonnes pratiques

- Ne sacrifiez jamais sécurité/qualité pour la vitesse (verrous, couples, CIP validé).

- Premier bon formalisé (fiche de démarrage).

- Standardiser immédiatement (visuels, checklists, formation).

- Filmer à nouveau 1 mois après : la performance doit tenir.

- Attaquer les micro-attentes (outils manquants, transports, IT lent) : souvent 30–40 % des gains.

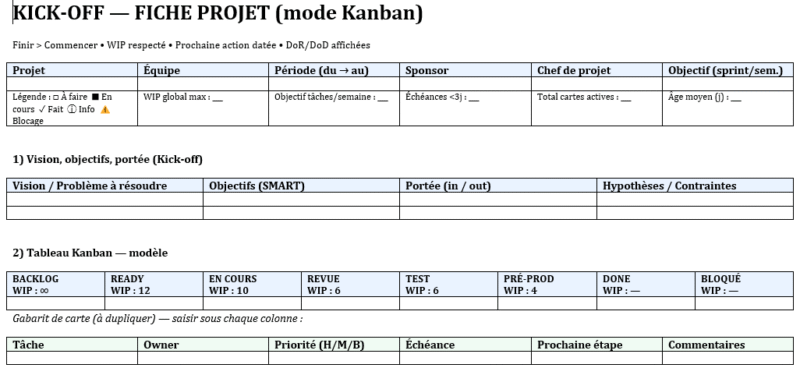

7) Modèle de plan d’action (A3 SMED)

- Contexte & cible (Ex. passer de 60 → 15 min, –75%).

- Carte tâches (I/E) avec temps & risques.

- Conversions I→E (kitting, préréglages, préchauffage).

- ECRS (éliminer/combiner/réordonner/simplifier), attaches rapides, repères.

- Parallélisation (qui fait quoi, minute par minute).

- Sécurité & qualité (poka-yoke, couples, validation).

- KPIs & soutien (audit flash, coaching, standard work).

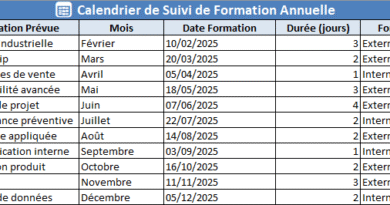

Mode d’emploi — Tableur SMED (+ fiche « Premier Bon »)

Fichiers :

• Tableur SMED → SMED_Tableur_Prefilled.xlsx

• Fiche “Premier Bon” → Fiche_Premier_Bon.xlsx

1) Avant de commencer (5 min)

- Périmètre : 1 machine (ou processus logistique) à fort temps de changement.

- Règle “Premier bon” : préciser ce qui valide le démarrage (tolérances, contrôle, PV).

- Sécurité : autorisation de filmer, EPI, LOTO si nécessaire.

- Équipe : 1 régleur/opérateur + 1 observateur (chronos/photos).

2) Feuille par feuille — Tableur SMED

A. Intro

- Liens rapides vers toutes les feuilles. Rien à saisir.

B. Obs_Presse (exemple industrie)

Objectif : décomposer et transformer le changement.

- Baseline

- Col. Tâche / Code : listez chaque geste (A, B, C…).

- Type (I/E) — Baseline : I = interne (machine à l’arrêt), E = externe.

- Durée (min) — Baseline : chronos réels (filmer 1–3 changes).

- Conversion & ECRS

- Type après conversion : passez en E ce qui peut se préparer machine en marche (kitting, préchauffage…).

- Durée après conversion : minutes visées après ces conversions.

- Durée après ECRS : appliquez Éliminer / Combiner / Réordonner / Simplifier (attaches rapides, repères, butées…).

- Plan minute & rôles

- Opérateur (Plan), Début, Fin : répartissez en parallèle (Op1/Op2).

- Vérifiez la ligne SOMMES (avant / après conversion / après ECRS).

Cible : < 10–20 min et zéro concession sécurité/qualité.

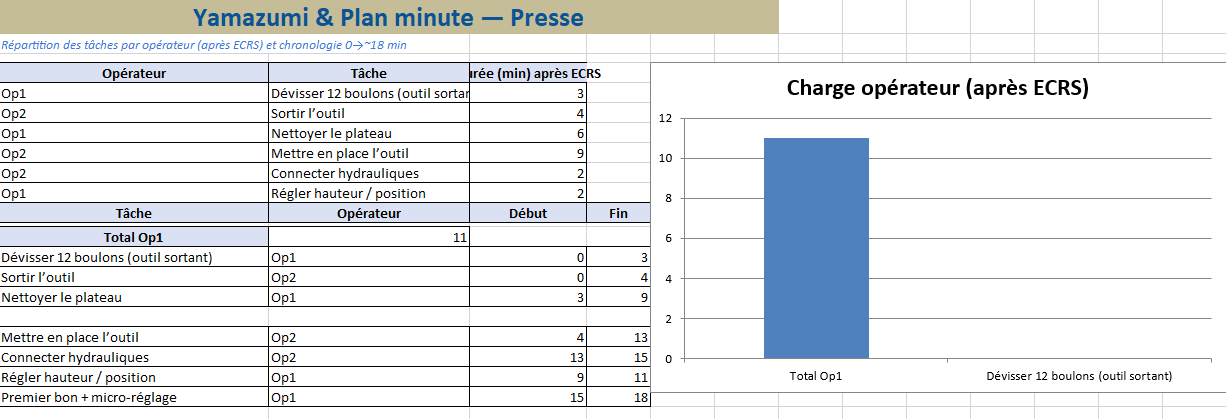

C. Yamazumi_Presse

- Visualise la charge par opérateur et le plan minute (début/fin) après ECRS.

- Sert à équilibrer (paralléliser mieux, supprimer temps morts).

D. Obs_Entrepot (exemple logistique)

- Même logique pour une vague de picking (WMS).

- Saisir les tâches, marquer I/E, convertir ce qui peut l’être (étiquettes, bacs, pré-stocks → externes) et réduire via ECRS.

- Les cellules Total (baseline) et Total (après) se calculent.

E. KPI

- Temps avant / Temps après → calcule Gain (min) et Réduction (%).

- Modifiez la valeur “Temps après” si votre cible réelle diffère (les graphes se mettent à jour).

- À suivre en rituel hebdo : % interne converti, minutes récupérées, impacts OEE / capacité.

3) Fiche “Premier Bon” — mode d’emploi (contrôle de démarrage)

A. Paramètres

- Ajustez les listes OK/NOK/NA (et Oui/Non) si besoin.

B. PremierBon_Presse (usinage/presse)

- Entête : date, produit, outil, OF, noms (opérateur, qualité…).

- Sécurité : “LOTO levé” = Oui.

- Contrôles : renseignez Cible / Tolérance / Mesure et Statut (liste déroulante).

- VERDICT (auto) :

- LIBÉRABLE si aucun NOK.

- BLOQUÉ si au moins un NOK → corriger avant production.

- Signatures : Qualité + Production + HSE.

C. PremierBon_Conditionnement (packaging)

- Même principe avec contrôles spécifiques (ΔE couleur, repérage, poids, scellement, lecture codes).

4) Routine d’utilisation (terrain)

- Filmer 1 changement “comme d’habitude” → remplir Baseline (Obs_*).

- Workshop 45–60 min : lister conversions I→E + idées ECRS ; chiffrer Durée après.

- Plan minute : attribuer Op1/Op2, minutes de début/fin (Yamazumi).

- Tester au prochain changement → ajuster durées/répartition.

- Standardiser : photo des réglages, checklist, mallette kitting, Fiche “Premier Bon” obligatoire.

- Suivre les KPI chaque semaine (feuille KPI).

5) Personnaliser sans tout casser

- Dupliquez une feuille scénario pour votre machine/flux, renommez-la.

- Ne supprimez pas les lignes Sommes/VERDICT ni les colonnes de formules.

- Les champs libres pour commentaires/preuves sont faits pour vos liens (GMAO, photos).

6) Contrôles rapides (checklist)

- Conversion I→E documentée ✔️

- Attaches rapides / repères installés ✔️

- Plan minute à 2 opérateurs ✔️

- Fiche Premier Bon remplie & signée ✔️

- KPI hebdo mis à jour ✔️

7) Erreurs fréquentes → correctifs

- Tout garder “interne” : créez un kit externe (outils, joints, recettes) prêt avant l’arrêt.

- Oublier la qualité : utilisez la Fiche Premier Bon à chaque redémarrage.

- Gains qui ne tiennent pas : filmer à nouveau 1 mois après et réviser le standard.

- Parallèle inefficace : réécrire le plan minute (éviter chevauchements et attentes).