Maximiser l’efficacité avec un planning périodique de maintenance

Recommandés

Cet article explore l’importance d’un planning périodique de maintenance, guide à travers sa création, et partage des conseils pour optimiser cette pratique cruciale.

Introduction

Dans tout environnement industriel, la maintenance périodique est une composante essentielle pour garantir le bon fonctionnement des équipements et prolonger leur durée de vie. La mise en place d’un planning périodique de maintenance offre une approche structurée pour planifier et exécuter ces activités de maintenance de manière proactive.

L’Importance d’un planning périodique de maintenance

Prévention des pannes :

- Un planning périodique de maintenance permet d’anticiper les problèmes potentiels avant qu’ils ne deviennent des pannes majeures, évitant ainsi des interruptions coûteuses de la production.

Optimisation de la durée de vie des équipements :

- En identifiant et en traitant régulièrement les signes d’usure, le planning de maintenance contribue à maximiser la durée de vie des équipements.

Réduction des coûts de réparation :

- La maintenance préventive coûte généralement moins cher que les réparations d’urgence. Un planning bien établi permet de réduire les coûts liés aux interventions non planifiées.

Amélioration de la sécurité :

- En veillant à ce que tous les équipements soient en bon état de fonctionnement, la maintenance périodique contribue à assurer un environnement de travail plus sûr pour les employés.

Optimisation des performances :

- Un planning bien conçu vise à maintenir les équipements à leurs niveaux de performances optimaux, garantissant ainsi une production efficiente.

Guide pour créer un planning périodique de maintenance

Inventaire des équipements

- Dressez une liste complète de tous les équipements nécessitant une maintenance périodique, en incluant les détails tels que la date d’achat, la date de la dernière maintenance, et les spécifications techniques.

Identification des tâches de maintenance

- Déterminez les tâches spécifiques de maintenance nécessaires pour chaque équipement, en distinguant entre la maintenance préventive et la maintenance prédictive.

Fréquence des interventions

- Établissez la fréquence à laquelle chaque tâche de maintenance doit être réalisée, en tenant compte des recommandations du fabricant, des exigences légales et des observations antérieures.

Création du calendrier de maintenance

- Utilisez un outil de planification, tel qu’un logiciel dédié ou un tableau Excel, pour créer un calendrier de maintenance. Indiquez les dates prévues pour chaque intervention.

Affectation des ressources

- Assignez les ressources nécessaires à chaque tâche de maintenance, y compris le personnel qualifié, les pièces de rechange, et tout équipement supplémentaire requis.

Exemple de planning périodique de maintenance

| Équipement | Tâche de Maintenance | Fréquence | Date Prévue | Ressources Assignées |

|---|---|---|---|---|

| Machine A | Lubrification des Composants | Mensuelle | 15/03/2023 | Technicien de Maintenance |

| Chaudière B | Inspection des Soupapes | Trimestrielle | 10/04/2023 | Ingénieur de Maintenance |

| Équipement C | Calibration des Capteurs | Annuelle | 05/06/2023 | Technicien en Électronique |

| Système de Refroidissement D | Nettoyage des Conduits | Semestrielle | 20/05/2023 | Équipe d’Entretien |

Conseils pour une maintenance périodique optimale

1. Utilisation de technologies :

- Explorez l’utilisation de technologies telles que les capteurs IoT pour la collecte de données en temps réel, facilitant ainsi une maintenance prédictive plus précise.

2. Historique des interventions :

- Tenez un historique détaillé de chaque intervention de maintenance, enregistrant les observations, les réparations effectuées, et les pièces de rechange utilisées.

3. Formation du personnel :

- Assurez-vous que le personnel est correctement formé pour effectuer les tâches de maintenance assignées, garantissant ainsi des interventions efficaces.

4. Analyse des données :

- Analysez régulièrement les données collectées lors des interventions pour identifier des tendances ou des signes précurseurs de problèmes potentiels.

5. Flexibilité du planning :

- Restez flexible et ajustez le planning en fonction des besoins changeants de la production ou des conditions opérationnelles.

Étude de Cas : optimisation de la maintenance périodique dans une usine de production

Contexte :

Une usine de production de produits électroniques cherche à améliorer son processus de maintenance périodique pour garantir une production continue et réduire les temps d’arrêt imprévus. L’usine utilise divers équipements sophistiqués, allant de machines d’assemblage automatisées à des systèmes de contrôle de qualité électronique.

Liste des Équipements :

Machine d’Assemblage Automatisée (MAA) :

- Tâches de Maintenance Préventive : Lubrification des axes, vérification des capteurs, calibration des outils d’assemblage.

- Fréquence : Mensuelle.

- Date Prévue : 12/03/2023.

Système de Contrôle de Qualité (SCQ) :

- Tâches de Maintenance Préventive : Vérification des logiciels de contrôle, nettoyage des capteurs optiques.

- Fréquence : Trimestrielle.

- Date Prévue : 18/04/2023.

Imprimantes 3D :

- Tâches de Maintenance Préventive : Calibration des têtes d’impression, remplacement des filtres d’aération.

- Fréquence : Bimensuelle.

- Date Prévue : 05/04/2023.

Équipement de Soudage par Ultrasons :

- Tâches de Maintenance Préventive : Inspection des transducteurs, ajustement des paramètres de soudage.

- Fréquence : Trimestrielle.

- Date Prévue : 22/04/2023.

Station de Test Automatisée :

- Tâches de Maintenance Préventive : Vérification des connexions électriques, mise à jour des logiciels de test.

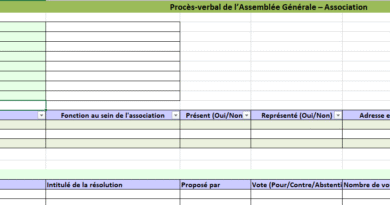

Calendrier de Maintenance

Un calendrier de maintenance est un outil essentiel pour planifier et organiser les activités de maintenance périodique. Il offre une vue d’ensemble des tâches à venir, des fréquences d’intervention, et des ressources nécessaires. Utilisez le modèle ci-dessous pour créer un calendrier de maintenance personnalisé pour votre entreprise.

Modèle de Calendrier de Maintenance

| Équipement/Zone | Tâche de Maintenance | Fréquence | Date Prévue | Responsable | Remarques |

|---|---|---|---|---|---|

| Machine A | Lubrification des Composants | Mensuelle | 15/03/2023 | John Doe | |

| Chaudière B | Inspection des Soupapes | Trimestrielle | 10/04/2023 | Jane Smith | |

| Équipement C | Calibration des Capteurs | Annuelle | 05/06/2023 | Mark Johnson | |

| Imprimante D | Nettoyage des Têtes d’Impression | Bimensuelle | 07/04/2023 | Emily White | |

| Système de Refroidissement E | Vérification des Conduits | Trimestrielle | 20/05/2023 | Alex Turner | |

| Éclairage Zone F | Remplacement des Ampoules | Semestrielle | 12/04/2023 | Sarah Brown | |

| Soudage par Ultrasons G | Inspection des Transducteurs | Trimestrielle | 22/04/2023 | Michael Chen | |

| Station de Test H | Vérification des Connexions Électriques | Mensuelle | 08/03/2023 | Laura Miller | |

| Ascenseur Zone I | Maintenance de l’Unité de Contrôle | Annuelle | 15/06/2023 | Robert Davis |

Instructions :

- Remplissez les informations spécifiques pour chaque tâche de maintenance, y compris l’équipement ou la zone, la fréquence, la date prévue, le responsable de la tâche, et éventuellement des remarques supplémentaires.

- Mettez à jour régulièrement le calendrier en fonction des interventions effectuées et des ajustements nécessaires.

- Partagez le calendrier avec les membres de l’équipe de maintenance et d’autres parties prenantes concernées.

- Utilisez des codes couleur ou des symboles pour indiquer l’état d’avancement des tâches (à faire, en cours, terminé, etc.).

Avantages :

- Permet une planification proactive des tâches de maintenance.

- Facilite la communication au sein de l’équipe de maintenance.

- Contribue à réduire les temps d’arrêt imprévus.

- Aide à maintenir les équipements en bon état de fonctionnement.

Note : Adapté en fonction des besoins spécifiques de votre entreprise, ce modèle de calendrier de maintenance sert de base pour la gestion efficace des activités de maintenance périodique.

Synthèse

En conclusion, la mise en place d’un planning périodique de maintenance est un pilier essentiel pour assurer la fiabilité des équipements industriels. En combinant une planification rigoureuse, une exécution précise, et une analyse continue, les entreprises peuvent minimiser les temps d’arrêt, réduire les coûts de réparation, et maintenir des opérations fluides et efficientes.