Le diagramme d’Ishikawa en version Excel automatisée : un outil stratégique pour l’amélioration continue

Recommandés

A l’ère de l’industrie de qualité, la vitesse de réaction et les coûts optimisés, toute entreprise doit utiliser des outils de pilotage et d’analyse structurés. Diagramme d’Ishikawa, également connu en tant que diagramme des causes-effets, ou des arêtes de poisson, est un outil d’identification des sources de problèmes majeur.

Alors qu’historiquement il a été dessiné à main levée sur un tableau papier, il semble beaucoup plus performant lorsqu’il est transposé à un modèle Excel automatique. Avec des formules dynamiques, des indicateurs clés de performance visuels, des graphiques de Pareto, un «simple» diagramme peut efféctivement servir en tant qu’outil de reporting de management.

1. Les fondements du diagramme d’Ishikawa

Conçu par Kaoru Ishikawa dans les années 1960, ce diagramme repose sur l’idée que chaque problème (effet) résulte d’un ensemble de causes racines.

Classiquement, ces causes sont regroupées selon la logique des 6M :

- Main-d’œuvre (compétences, formation, charge de travail),

- Méthodes (procédures, standards, instructions),

- Matières (qualité des intrants, fournisseurs),

- Machines (usure, pannes, capacités techniques),

- Milieu (environnement, sécurité, ergonomie),

- Mesures (contrôles, instruments de mesure, erreurs d’échantillonnage).

Le diagramme permet d’explorer systématiquement chaque catégorie, favorisant une approche collective et multidisciplinaire.

2. Limites de la méthode traditionnelle

Sur un paperboard ou un simple tableau blanc, le diagramme Ishikawa reste un outil qualitatif.

Ses limites sont connues :

- Pas de pondération objective des causes,

- Difficulté à suivre l’évolution des actions correctives,

- Manque de priorisation entre causes mineures et causes critiques,

- Absence d’indicateurs pour mesurer la progression dans le temps.

C’est précisément là qu’Excel devient un allié incontournable.

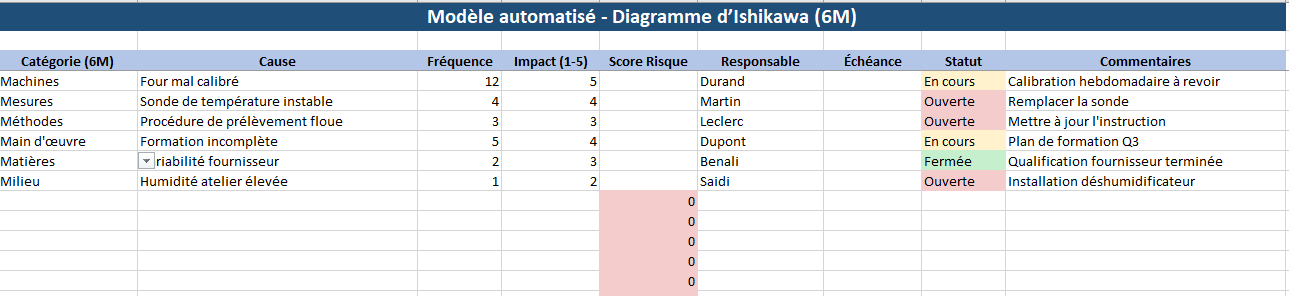

3. Le modèle Excel automatisé : une version évoluée

Le modèle automatisé conçu dans Excel dépasse la fonction de simple brainstorming. Il devient un véritable outil d’analyse et de pilotage.

3.1. Les principales fonctionnalités

- Base de saisie structurée : Catégorie, Cause, Fréquence, Gravité, Détectabilité, Score de Risque (RPN).

- Automatisation des KPI : % de causes fermées, progression des actions, RPN moyen.

- Mise en forme conditionnelle :

- Causes critiques surlignées,

- Actions en retard marquées en rouge,

- Statuts colorés pour lecture rapide.

- Pareto automatique : hiérarchisation des causes selon leur impact.

- Radar 6M : visualisation des zones les plus sensibles.

- Vue Ishikawa dynamique : branches prêtes à être alimentées par les causes majeures.

3.2. Les bénéfices pour les équipes

- Clarté : toutes les causes et leur priorisation sont visibles en un seul coup d’œil.

- Fiabilité : l’automatisation réduit les erreurs de calcul et facilite la comparaison temporelle.

- Décision managériale : la hiérarchisation des causes via Pareto et RPN permet d’allouer les ressources de manière ciblée.

4. Exemple d’application dans l’industrie

Prenons une ligne d’embouteillage confrontée à un taux de rebuts élevé (bouteilles mal capsulées).

Étape 1 – Collecte des données

Les opérateurs identifient plusieurs causes possibles :

- Machine : désalignement de la boucheuse,

- Matière : défauts de capsules,

- Méthode : absence de check-list de démarrage,

- Main-d’œuvre : formation insuffisante,

- Milieu : variation de température,

- Mesures : absence de contrôle intermédiaire.

Étape 2 – Analyse automatisée

- Le modèle Excel calcule que les causes “Défauts de capsules” et “Désalignement de la boucheuse” concentrent 70 % des occurrences.

- Le Pareto confirme leur priorité.

- Le RPN met en avant l’importance de formaliser une check-list de démarrage (gravité élevée).

Étape 3 – Décision managériale

- Les actions correctives se concentrent en priorité sur le fournisseur de capsules et la maintenance préventive des machines.

- La check-list devient une action secondaire mais intégrée dans le plan de formation.

5. Intégration dans une démarche SPC (Statistical Process Control)

Le modèle Ishikawa prend toute sa valeur lorsqu’il est relié à d’autres outils SPC :

- Cartes de contrôle : suivre l’évolution des rebuts après action.

- Tableaux de suivi : lier chaque cause à une action corrective, un responsable et un délai.

- Dashboard global : fournir à la direction un KPI de progression (% de causes fermées, % de rebuts réduits).

Ainsi, le modèle ne se limite pas à identifier mais bien à corriger et pérenniser les solutions.

6. Apport managérial

L’utilisation d’un Ishikawa automatisé dans Excel change la dynamique d’équipe :

- Les opérateurs se sentent impliqués car leurs observations sont quantifiées.

- Les managers disposent d’un outil de reporting clair, prêt à être présenté en comité.

- La priorisation par Pareto et RPN oriente la stratégie, évitant la dispersion des ressources.

L’idée forte derrière le Modèle automatisé – Diagramme d’Ishikawa (6M)

1. Un outil visuel au service de la rigueur analytique

Le diagramme d’Ishikawa est un outil graphique qui aide à structurer la recherche des causes d’un problème.

Le modèle Excel automatisé reprend cette logique mais ajoute :

- Des calculs automatiques (RPN, fréquences, scores cumulés),

- Des graphes dynamiques (Pareto, radar),

- Un KPI global qui traduit en chiffres l’avancement du traitement des causes.

Ainsi, la représentation ne reste pas figée : elle devient vivante et reliée aux données réelles de suivi.

2. La logique des 6M comme squelette universel

La force du modèle est de s’appuyer sur la structure 6M :

- Main-d’œuvre (compétences, comportements, effectifs),

- Méthodes (procédures, standards, organisation),

- Machines (équipements, maintenance, technologie),

- Matières (fournitures, intrants, variabilité),

- Milieu (environnement, ambiance, ergonomie),

- Mesures (outils de contrôle, indicateurs, calibrage).

3. De l’identification à la priorisation

Un Ishikawa classique se limite souvent à lister des causes.

Le modèle automatisé va plus loin :

- Chaque cause reçoit des notes de Fréquence, Gravité, Détectabilité,

- Le RPN (Risk Priority Number) est calculé,

- Les causes sont classées automatiquement,

- Le Pareto hiérarchise les priorités (20/80).

👉 On ne s’arrête pas à l’énumération : on crée une base de décision managériale.

4. Du diagnostic au pilotage

Ce modèle ne se contente pas de poser un diagnostic.

Il intègre aussi :

- Un suivi chronologique des actions correctives (responsable, échéance, statut),

- Des codes couleurs dynamiques pour visualiser les retards ou succès,

- Un KPI global de progression (%),

- Une feuille “Top 5 priorités” orientée vers la prise de décision.

L’outil devient donc un vrai cockpit de pilotage et non plus un simple schéma figé.

5. La valeur managériale : simplifier la complexité

L’idée forte, au fond, est la suivante :

Transformer une analyse qualitative (souvent subjective) en un processus quantifié, priorisé et suivi dans le temps.

Grâce au modèle automatisé, un manager peut :

- Voir les causes dans le schéma Ishikawa,

- Mesurer leur criticité via des scores,

- Prioriser les actions avec le Pareto et le Top 5,

- Suivre l’avancement avec des KPI,

- Décider rapidement grâce à une synthèse claire.

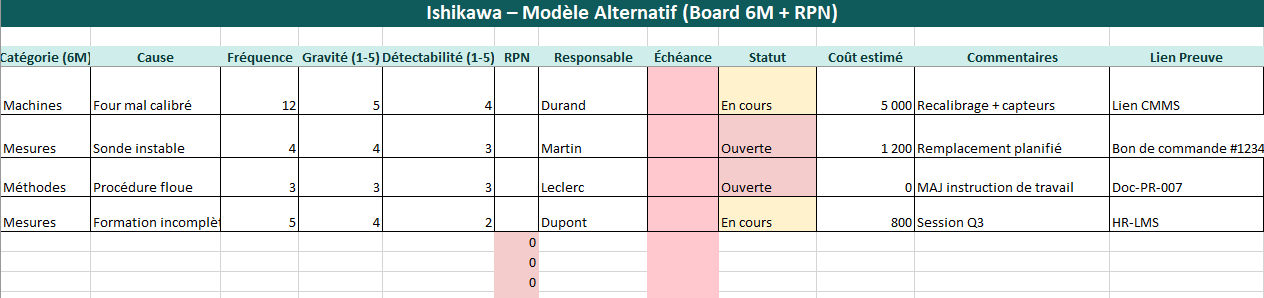

Fichier Excel créé pour le diagramme d’Ishikawa automatisé

L’ Ishikawa est un classique de la qualité. Par contre transposé en Excel automatisé, il devient multiplié par dix : donné, priorisation, indicateurs visuels, reporting managérial. Il est aujourd’hui un relais incontournable de la direction d’ atelier pour résoudre les problèmes pilotes des actions correctives, et tenir et tenir par une culture d’amélioration continue.

1. Feuille : Causes_Board

- Structure tabulaire organisée selon la logique des 6M (Main-d’œuvre, Méthodes, Matières, Machines, Milieu, Mesures).

- Chaque ligne correspond à une cause potentielle avec les colonnes suivantes :

- Catégorie (6M)

- Cause détaillée

- Fréquence (nombre d’occurrences observées)

- Gravité (échelle 1–5)

- Détectabilité (échelle 1–5)

- RPN (Risk Priority Number, calculé automatiquement)

- Responsable et Échéance

- Statut (Ouvert, En cours, Fermé, avec code couleur automatique)

- Commentaires / Preuves (lien ou remarque).

✅ Les formules automatiques calculent le RPN et les KPI globaux (progression des actions, moyenne des RPN).

✅ Les couleurs conditionnelles mettent en évidence :

- Retards (échéances dépassées en rouge),

- Causes critiques (RPN élevé en orange/rouge),

- Statuts (vert, jaune, rouge).

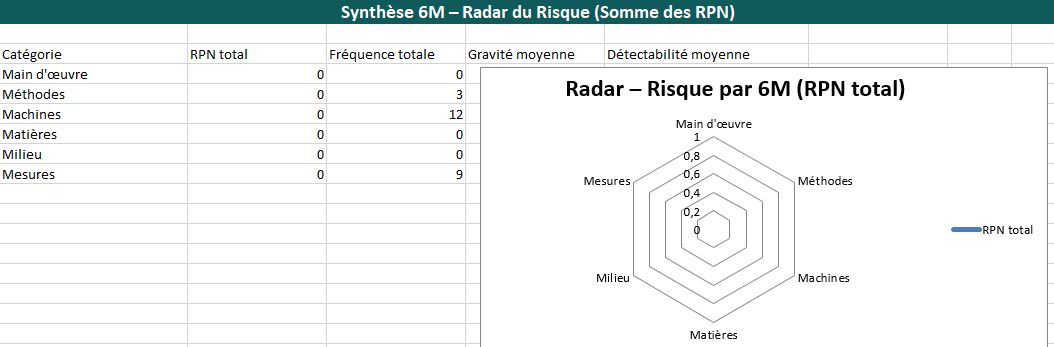

2. Feuille : Summary_6M

- Synthèse automatique des causes par catégorie 6M.

- Calcul des indicateurs :

- Total RPN par catégorie,

- Moyenne de Gravité et Détectabilité,

- Nombre de causes par statut.

- Radar Chart intégré : visualisation des catégories les plus sensibles (ex. Machines et Matières dominantes).

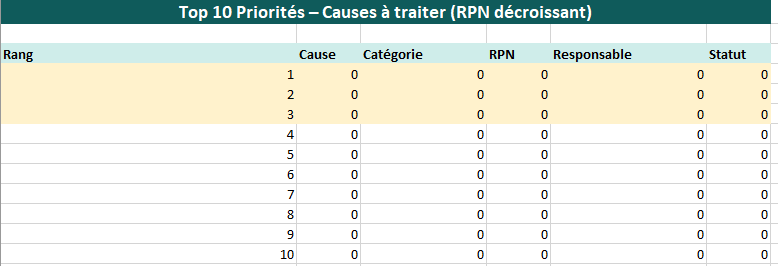

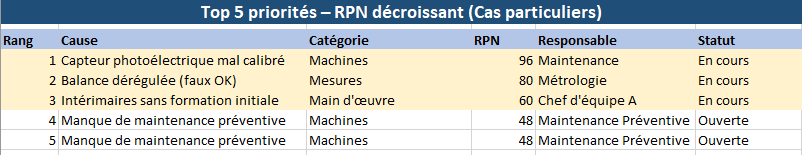

3. Feuille : Top10_Priorites

- Classement automatique des 10 causes les plus critiques.

- Formules dynamiques (LARGE + INDEX) pour identifier les causes à RPN élevé.

- Les 3 causes principales sont surlignées en couleur vive (rouge/jaune).

- Vue idéale pour les réunions de pilotage qualité.

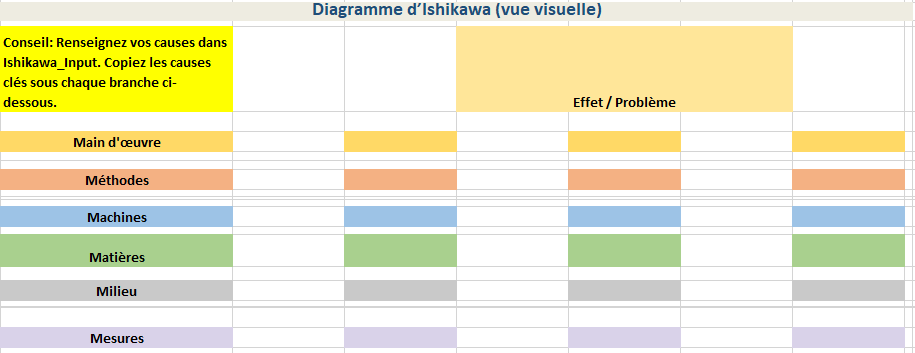

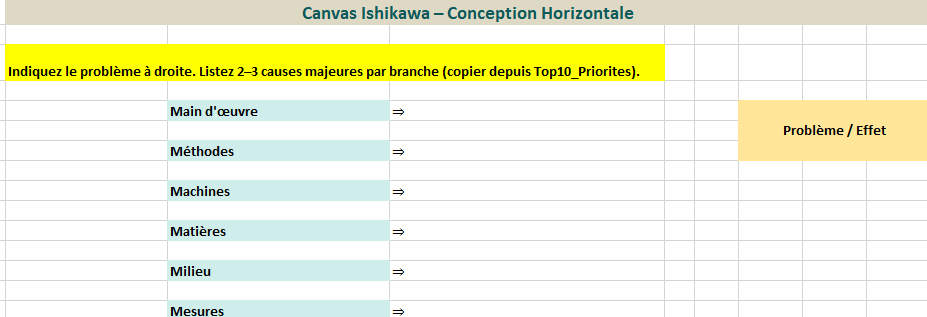

4. Feuille : Fishbone_Canvas

- Représentation graphique en arêtes de poisson :

- Six branches colorées pour les 6M,

- Zone centrale pour le problème / effet,

- Zones vides pour coller les causes clés issues du Top 10.

- Sert de support visuel lors des ateliers collaboratifs (atelier Kaizen, résolution de problème).

5. Feuille : Guide

- Mode d’emploi intégré :

- Comment saisir les données,

- Comment lire les indicateurs,

- Quand utiliser le radar, le Pareto ou le canvas Ishikawa.

- Conseils pratiques pour l’animation en réunion et la priorisation.

Points forts du modèle

- Automatisé : calculs et KPI sans intervention manuelle.

- Visuel : couleurs, radar, canvas et Top 10 dynamiques.

- Managérial : adapté aux présentations de comité qualité.

- Prêt à l’emploi : aucune formule à écrire, tout est déjà paramétré.

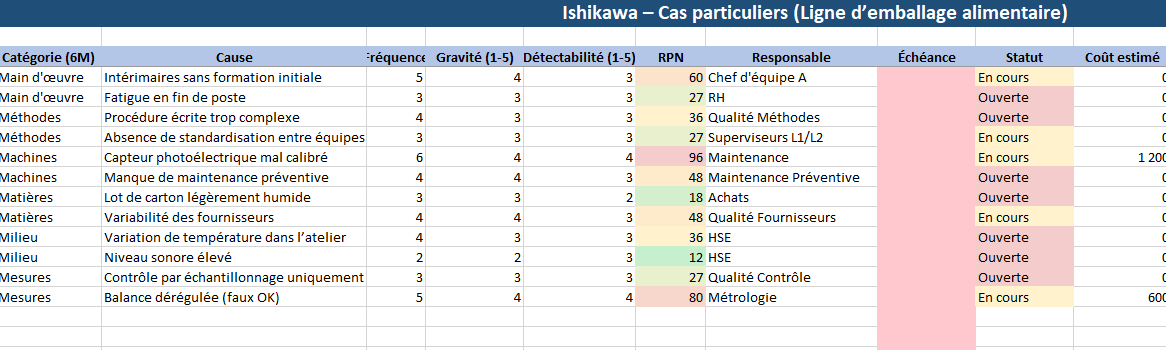

Ce que contient ce fichier automatisé (cas “ligne d’emballage”)

- Causes_Board (pré-rempli avec cas particuliers)

- 6M + colonnes : Fréquence, Gravité (1–5), Détectabilité (1–5), RPN auto, Responsable, Échéance, Statut, Coût, Commentaires, Preuve.

- KPI : % Ouvertes / En cours / Fermées + RPN moyen.

- Couleurs automatiques : risque (dégradé RPN), statuts, retards d’échéance (en rouge si dépassée et non fermée).

- Summary_6M

- RPN total et Fréquence totale par catégorie 6M, moyennes Gravité/Détectabilité.

- Radar automatique du RPN par 6M.

- Pareto

- Agrégation des occurrences par 6M, cumul et cumul % + graphique (barres + courbe).

- Top5_Priorites

- Classement automatique des causes au RPN le plus élevé (LARGE + INDEX/MATCH), surlignage des Top 3.

- Fishbone_Canvas

- Vue Ishikawa déjà préremplie avec les cas particuliers (par branche), et problème central formulé.

- Guide

- Mode d’emploi rapide pour saisir, prioriser, visualiser et piloter.

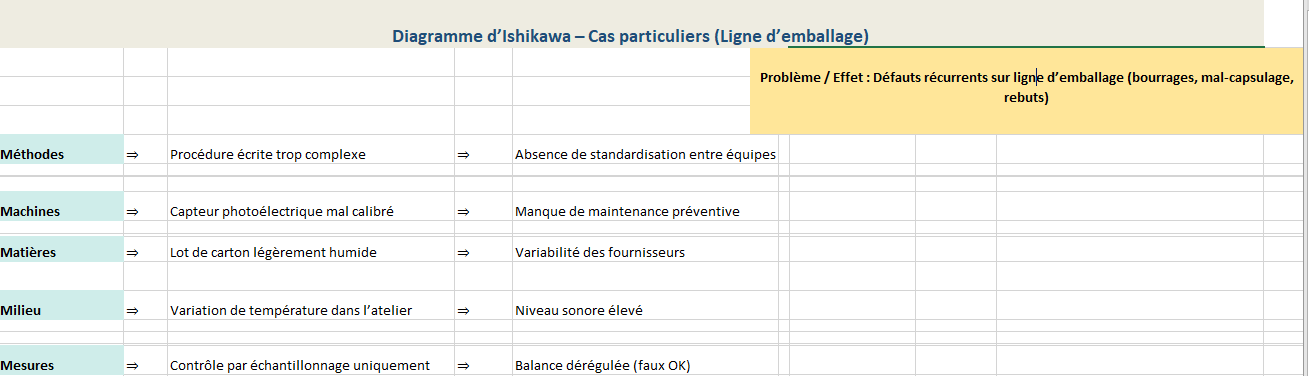

Branches (6M) + Cas particuliers

Main-d’œuvre

- Cas particulier : Opérateurs intérimaires sans formation initiale → taux d’erreurs élevé lors du réglage.

- Fatigue en fin de poste → baisse de vigilance.

⚙️ Méthodes

- Cas particulier : Procédure écrite trop complexe → non-respect des instructions.

- Absence de standardisation entre équipes (équipe du matin vs équipe du soir).

Machines

- Cas particulier : Capteur photoélectrique mal calibré → erreurs intermittentes difficiles à détecter.

- Manque de maintenance préventive → arrêts imprévus.

📦 Matières

- Cas particulier : Lot de carton légèrement humide → affecte la rigidité et provoque des bourrages.

- Variabilité des fournisseurs → qualité inconstante.

Milieu

- Cas particulier : Variation de température dans l’atelier → colle qui sèche trop vite ou trop lentement.

- Niveau sonore élevé → communication difficile entre opérateurs.

📏 Mesures

- Cas particulier : Contrôle qualité par échantillonnage uniquement → certains défauts passent inaperçus.

- Appareil de mesure (balance) dérégulé → faux OK sur des lots non conformes.

Synthèse (liens avec Pareto et suivi d’actions)

- Les cas particuliers identifiés sont moins visibles que les causes classiques, mais ils expliquent souvent des anomalies récurrentes et difficiles à tracer.

- Ils doivent être reliés à un Pareto des causes rares : fréquence faible mais impact critique.

- Le fichier Excel intègre :

- Une zone Ishikawa (schéma visuel avec arêtes colorées et flèches),

- Un tableau de priorisation avec Fréquence × Gravité × Détectabilité (RPN),

- Un KPI global de risque et un suivi par statut.