Suivi de la chaîne d’approvisionnement étape par étape : méthodes et modèles

Recommandés

Le suivi de la chaîne d’approvisionnement est une tâche complexe et essentielle pour les entreprises modernes. Il permet de garantir la fluidité des opérations, de réduire les coûts et d’améliorer la satisfaction des clients. Dans cet article, nous allons explorer les étapes clés du suivi de la chaîne d’approvisionnement, ainsi que les méthodes et modèles utilisés pour optimiser ce processus.

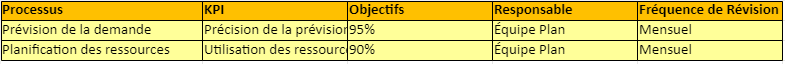

1. Planification et Prévision

Description :

La planification et la prévision constituent la première étape de toute chaîne d’approvisionnement efficace. Il s’agit d’estimer la demande future de produits et de planifier les ressources nécessaires pour y répondre.

Méthodes et Modèles :

- Méthodes qualitatives : Basées sur des jugements d’experts et des études de marché.

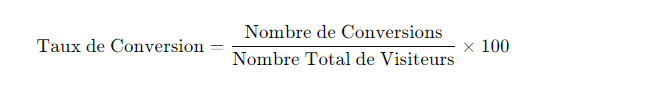

- Méthodes quantitatives : Utilisation de modèles statistiques et algorithmiques comme la régression linéaire, les séries chronologiques et les réseaux neuronaux pour prévoir la demande.

- Modèle APS (Advanced Planning and Scheduling) : Permet d’intégrer diverses fonctions de planification pour optimiser les ressources et les capacités de production.

2. Approvisionnement et Achat

Description :

L’approvisionnement consiste à sélectionner les fournisseurs, négocier les contrats et acheter les matières premières ou composants nécessaires à la production.

Méthodes et Modèles :

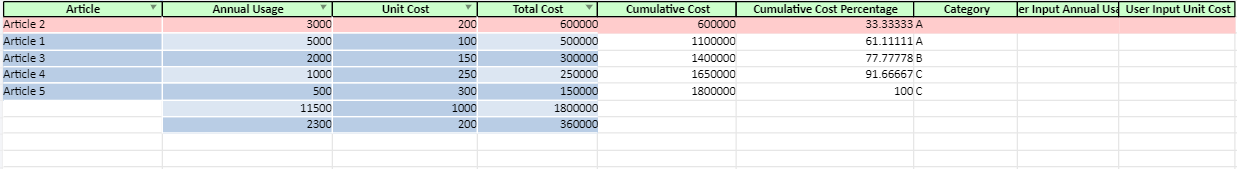

- Analyse ABC : Classe les articles en trois catégories (A, B, C) en fonction de leur importance relative.

- Modèle de coût total de possession (TCO) : Évalue tous les coûts associés à l’achat, au maintien et à l’utilisation des biens.

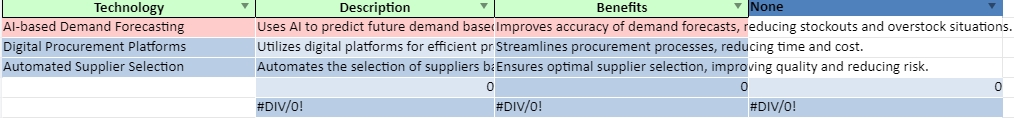

- Procurement 4.0 : Utilisation de technologies avancées telles que l’intelligence artificielle et les plateformes numériques pour améliorer l’efficacité des achats.

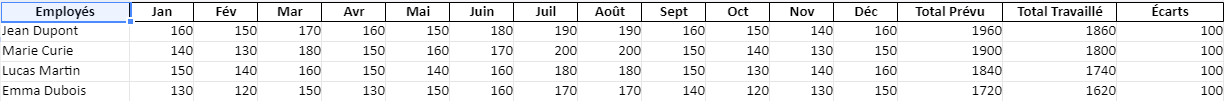

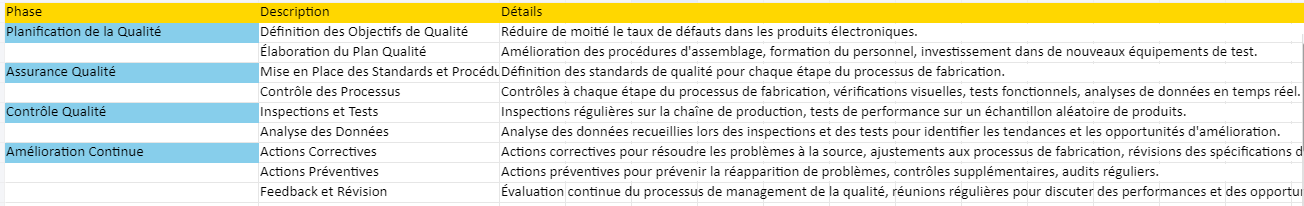

Modèle d’analyse ABC

Description : Ce modèle d’analyse ABC est utilisé pour classer les articles ou les produits en fonction de leur importance relative, souvent basée sur la valeur ou le volume. Il automatise le calcul des totaux et des moyennes pour chaque catégorie, facilitant l’identification des articles les plus critiques pour l’entreprise.

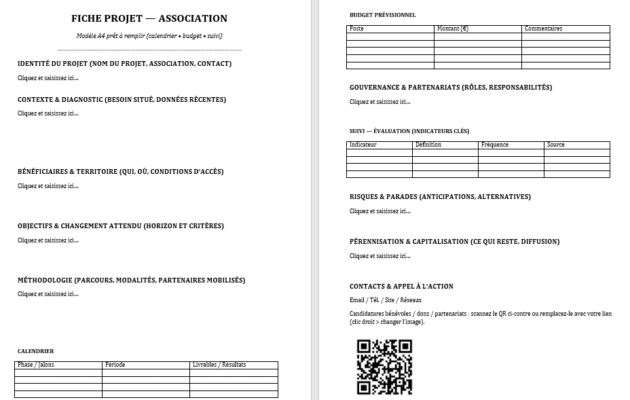

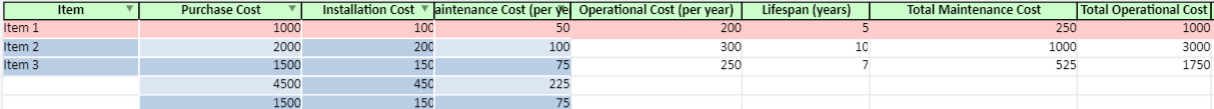

Modèle calcule le coût total de possession (TCO)

Description : Ce modèle calcule le coût total de possession (TCO) pour différents actifs ou projets. Il prend en compte les coûts initiaux, les coûts opérationnels, et les coûts de maintenance. Les formules automatisées permettent un calcul précis et rapide des totaux et des moyennes, aidant ainsi à une prise de décision éclairée.

Description : Ce modèle de suivi des achats est conçu pour aider les responsables des achats à gérer les commandes, les fournisseurs et les coûts associés. Les fonctionnalités automatisées incluent des formules pour les totaux et les moyennes, ce qui facilite l’analyse des dépenses et l’optimisation des processus d’approvisionnement.

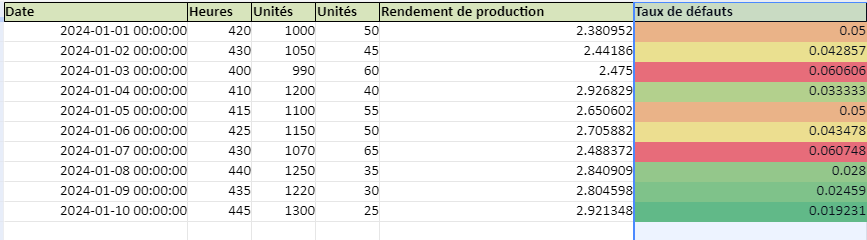

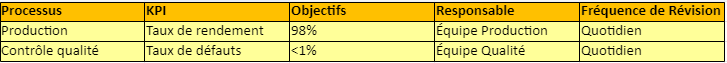

3. Production

Description :

La production est le processus de transformation des matières premières en produits finis. Elle implique la gestion des lignes de production, l’optimisation des processus et le maintien de la qualité.

Méthodes et Modèles :

- Lean Manufacturing : Stratégie visant à éliminer les gaspillages et à améliorer l’efficacité.

- Six Sigma : Méthodologie de gestion de la qualité qui vise à réduire les défauts et à améliorer les processus.

- Modèle de planification de production MRP (Materials Requirement Planning) : Système informatisé pour gérer les stocks et planifier la production en fonction des prévisions de la demande.

4. Gestion des Stocks

Description :

La gestion des stocks est cruciale pour équilibrer l’offre et la demande tout en minimisant les coûts de stockage et en évitant les ruptures de stock.

Méthodes et Modèles :

- Juste-à-temps (JIT) : Stratégie visant à réduire les stocks en recevant les biens seulement lorsqu’ils sont nécessaires pour la production.

- Modèle EOQ (Economic Order Quantity) : Calcule la quantité optimale de commande pour minimiser les coûts totaux d’inventaire.

- Systèmes d’inventaire périodique et continu : Méthodes pour suivre et gérer les niveaux de stocks.

5. Logistique et Transport

Description :

Cette étape comprend la gestion du transport des matières premières vers les usines et des produits finis vers les clients.

Méthodes et Modèles :

- Optimisation des itinéraires : Algorithmes tels que l’algorithme de Dijkstra ou les méthodes heuristiques pour trouver les routes les plus efficaces.

- Gestion de flotte : Utilisation de systèmes télématiques pour suivre et gérer les véhicules en temps réel.

- 3PL et 4PL : Prestataires logistiques tiers et quatrièmes pour externaliser certaines ou toutes les fonctions logistiques.

Lire aussi : Comparaison entre les Modèles 4PL et 3PL dans la Logistique

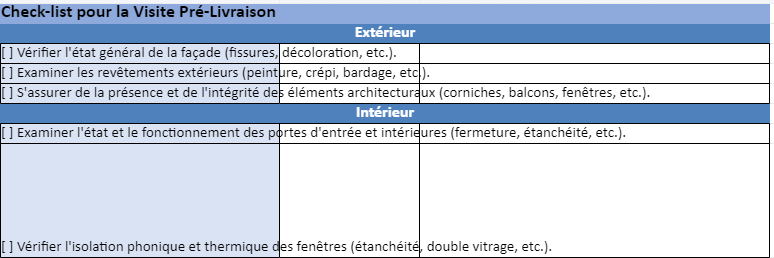

6. Distribution

Description :

La distribution implique la livraison des produits finis aux clients via divers canaux de distribution.

Méthodes et Modèles :

- Réseau de distribution multi-échelons : Modèle permettant de gérer les flux de produits à travers plusieurs niveaux de distribution.

- Cross-docking : Technique logistique qui minimise le stockage en transférant directement les produits des camions entrants vers les camions sortants.

- Omnicanal : Stratégie permettant aux clients d’acheter et de recevoir des produits via divers canaux (en ligne, magasins physiques, etc.).

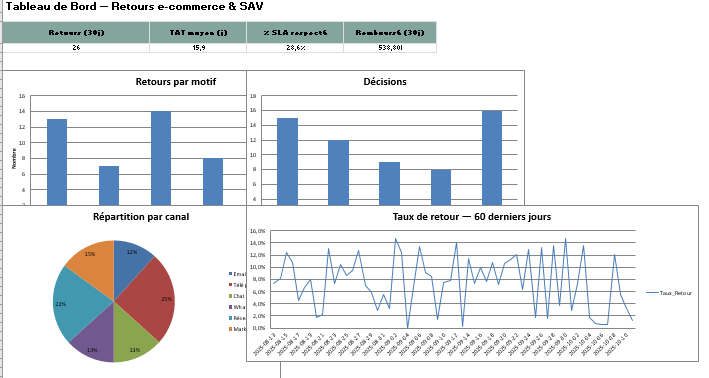

7. Retour et Gestion des Déchets

Description :

Cette étape traite du retour des produits défectueux ou non désirés et de la gestion des déchets produits par la chaîne d’approvisionnement.

Méthodes et Modèles :

- Reverse Logistics : Gestion des flux de produits retournés pour leur réutilisation, reconditionnement ou recyclage.

- Gestion des déchets : Techniques pour minimiser les déchets et optimiser le recyclage.

- Économie circulaire : Modèle visant à maximiser l’utilisation des ressources en bouclant les cycles de vie des produits.

Voici quelques exemples concrets de modèles de suivi de la chaîne d’approvisionnement utilisés par diverses entreprises et industries. Ces modèles mettent en œuvre des technologies et des stratégies avancées pour optimiser les opérations et améliorer l’efficacité globale.

1. Modèle SCOR (Supply Chain Operations Reference)

Description :

Le modèle SCOR est une référence standardisée pour la gestion des chaînes d’approvisionnement, développée par le Supply Chain Council. Il aide les entreprises à évaluer et à améliorer leurs performances de la chaîne d’approvisionnement.

Étapes et Fonctionnalités :

- Plan : Planification de la demande et de l’offre, gestion des stocks, et alignement des objectifs de la chaîne d’approvisionnement avec la stratégie de l’entreprise.

- Source : Gestion des fournisseurs, évaluation des performances des fournisseurs, et optimisation des achats.

- Make : Gestion de la production, amélioration des processus, et contrôle de la qualité.

- Deliver : Gestion des commandes, logistique et transport, et distribution.

- Return : Gestion des retours de produits, recyclage, et reconditionnement.

2. Modèle Lean Six Sigma

Description :

Le modèle Lean Six Sigma combine les principes du Lean Manufacturing et du Six Sigma pour éliminer les gaspillages et réduire les variations dans les processus de la chaîne d’approvisionnement.

Étapes et Fonctionnalités :

- Définir : Identification des problèmes et des objectifs.

- Mesurer : Collecte et analyse des données pour comprendre l’état actuel.

- Analyser : Identification des causes profondes des problèmes.

- Améliorer : Mise en œuvre de solutions pour améliorer les processus.

- Contrôler : Surveillance continue des processus pour garantir des améliorations durables.

3. Modèle de la Chaîne d’Approvisionnement Digitalisée (Industry 4.0)

Description :

L’Industry 4.0 intègre des technologies avancées comme l’Internet des objets (IoT), l’intelligence artificielle (IA), et la blockchain pour créer une chaîne d’approvisionnement connectée et intelligente.

Étapes et Fonctionnalités :

- IoT et Capteurs : Suivi en temps réel des stocks, des conditions environnementales, et des performances des machines.

- IA et Analytique Avancée : Prévision de la demande, optimisation des itinéraires logistiques, et maintenance prédictive.

- Blockchain : Transparence et traçabilité des transactions, amélioration de la sécurité des données, et réduction des fraudes.

- Réalité Augmentée (AR) et Réalité Virtuelle (VR) : Formation des employés, maintenance à distance, et visualisation des flux de travail.

4. Modèle de la Gestion de la Demande (Demand-Driven Supply Chain)

Description :

Ce modèle met l’accent sur la réponse rapide et flexible aux fluctuations de la demande, en alignant étroitement les activités de la chaîne d’approvisionnement avec les besoins du marché.

Étapes et Fonctionnalités :

- Prévision de la Demande : Utilisation de l’analytique prédictive pour anticiper les besoins des clients.

- Planification Réactive : Ajustement dynamique des plans de production et de distribution en fonction des changements de la demande.

- Gestion des Stocks Dynamiques : Optimisation des niveaux de stocks pour répondre rapidement aux variations de la demande sans excès ni pénurie.

- S&OP (Sales and Operations Planning) : Intégration des données de vente et des opérations pour une planification cohérente et alignée.

5. Modèle de la Logistique Collaborative

Description :

La logistique collaborative implique la coopération entre les différents acteurs de la chaîne d’approvisionnement pour optimiser les flux de produits et d’informations.

Étapes et Fonctionnalités :

- Partage des Informations : Utilisation de plateformes numériques pour échanger des données en temps réel entre les partenaires.

- Optimisation des Itinéraires : Collaboration pour planifier les itinéraires de transport les plus efficaces.

- Gestion des Ressources Partagées : Utilisation commune des entrepôts et des moyens de transport pour réduire les coûts et améliorer l’efficacité.

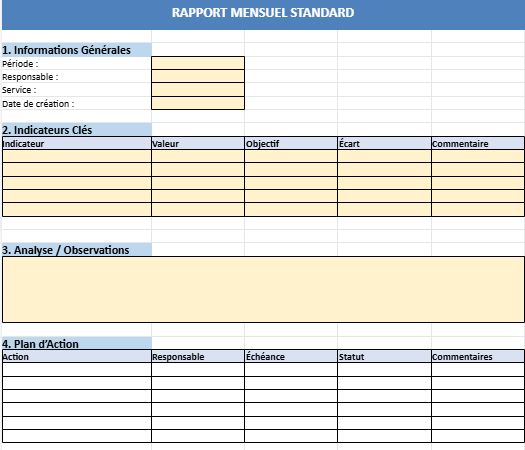

- Évaluation des Performances : Suivi et analyse des indicateurs de performance pour identifier les opportunités d’amélioration.

Synthèse 😉

Le suivi de la chaîne d’approvisionnement est un processus complexe qui nécessite une coordination précise de nombreuses étapes. Les méthodes et modèles mentionnés ci-dessus permettent d’optimiser chaque étape pour améliorer l’efficacité globale, réduire les coûts et augmenter la satisfaction des clients. Adopter les technologies et stratégies appropriées est essentiel pour maintenir une chaîne d’approvisionnement compétitive et agile dans un environnement commercial en constante évolution.