Mise en place de la TPM (Total product maintenance)

Recommandés

Dans un environnement industriel, la gestion efficace de la maintenance est cruciale pour assurer un fonctionnement sans heurts des équipements et minimiser les temps d’arrêt imprévus. La TPM, ou Total Productive Maintenance, est une approche stratégique qui vise à atteindre une production parfaite en éliminant les pannes, les petits arrêts, les défauts et en favorisant un environnement de travail sûr, sans accidents.

Résolution par le TPM : Moderniser la Gestion de la Maintenance

La TPM résout le problème de l’efficacité de la gestion des opérations de maintenance en cas d’anomalie. De nombreuses unités industrielles continuent d’utiliser des méthodes traditionnelles basées sur des documents papier pour la gestion des dossiers de maintenance. Cela présente des inconvénients majeurs, car la collecte de données TPM était initialement effectuée de manière conventionnelle sur papier. Cette approche entraîne des défis tels que la mise à jour difficile des données et l’absence de centralisation des informations. De plus, elle génère une consommation importante de papier, ce qui n’est ni pratique ni respectueux de l’environnement.

Les Piliers de la TPM et la Centralisation des Données

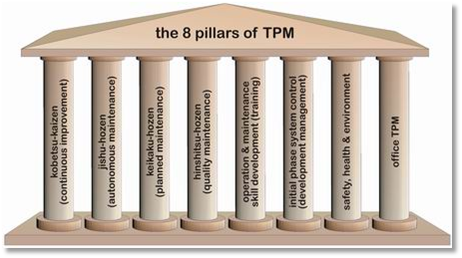

La TPM repose sur huit piliers qui soutiennent les activités de maintenance. Elle met l’accent sur la maintenance proactive et préventive pour maximiser l’efficacité opérationnelle des équipements. Cette approche efface la frontière traditionnelle entre les rôles de production et de maintenance, responsabilisant les opérateurs pour l’entretien de leurs équipements.

Un défi majeur réside dans la collecte, la centralisation et la gestion des données relatives à la maintenance. De nombreuses usines utilisent encore des méthodes conventionnelles basées sur des dossiers papier, ce qui peut être inefficace et peu respectueux de l’environnement. Une solution moderne consiste à centraliser ces données à l’aide d’une application Android dédiée.

Cette application permet aux utilisateurs de mettre à jour les informations liées à la TPM de manière efficace et centralisée. Elle offre également la possibilité de générer des rapports et de consulter des informations sur les calendriers d’entretien et les procédures de maintenance des équipements.

En fin de compte, la TPM est essentielle pour maintenir la production en continu, améliorer la qualité, réduire les déchets et les coûts de production. Grâce à une approche proactive de la maintenance et à la centralisation des données, les entreprises peuvent optimiser leur efficacité opérationnelle et garantir un environnement de travail plus sûr.

L’implémentation d’un système informatisé de gestion de la maintenance, tel que la TPM (Total Productive Maintenance), est essentielle pour optimiser l’efficacité de vos équipements industriels. Voici les étapes clés pour mettre en place un tel système :

Comprendre la TPM

Avant de mettre en place un système TPM, il est essentiel de bien comprendre les principes et les objectifs de la TPM. Il s’agit d’une approche holistique de la maintenance qui vise à atteindre une production sans pannes, sans temps d’arrêt non planifiés et sans défauts. La TPM met l’accent sur la maintenance proactive et préventive pour maximiser l’efficacité opérationnelle.

Identifier les Problèmes à Résoudre

Analysez les problèmes actuels de votre unité industrielle en matière de maintenance. Identifiez les lacunes dans vos procédures de maintenance actuelles, notamment si vous utilisez encore des méthodes conventionnelles, telles que la gestion sur papier. Cela vous aidera à comprendre les domaines où la TPM peut apporter des améliorations significatives.

Créer un Plan de Mise en Œuvre

Élaborez un plan détaillé pour la mise en œuvre de la TPM. Ce plan doit inclure des objectifs clairs, des étapes spécifiques et un calendrier. Assurez-vous que toutes les parties prenantes comprennent les avantages attendus de la TPM.

Formation du Personnel

Il est essentiel de former le personnel à la TPM. Les opérateurs et les techniciens doivent être sensibilisés à la maintenance préventive et aux nouvelles procédures. Assurez-vous que tout le personnel comprenne son rôle dans la maintenance proactive des équipements.

Sélection d’un Système Informatisé

Choisissez un système informatisé de gestion de la maintenance, tel qu’une GMAO (Gestion de la Maintenance Assistée par Ordinateur). Une GMAO permet de gérer les activités de maintenance, de planifier les tâches, de suivre l’historique de maintenance et d’analyser les données pour une meilleure prise de décision.

Centralisation des Données TPM

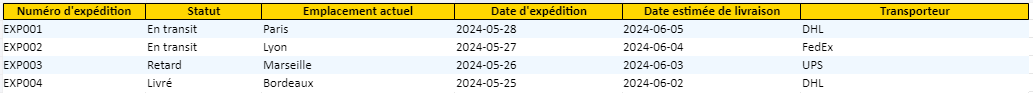

Créez un système centralisé de gestion des données TPM. Utilisez des applications telles que les feuilles de calcul Google pour collecter et stocker les informations sur la maintenance des équipements. Un portail web accessible via un code QR peut être mis en place pour faciliter l’accès aux données.

Suivi et Amélioration Continue

Une fois la TPM mise en place, assurez-vous de surveiller régulièrement son efficacité. Utilisez les données collectées pour évaluer la performance des équipements et les améliorations nécessaires. Encouragez une culture de l’amélioration continue pour optimiser les processus de maintenance.

En mettant en place un système informatisé de gestion de la maintenance, vous pouvez atteindre les objectifs de la TPM, améliorer l’efficacité opérationnelle de vos équipements et créer un environnement de travail plus sûr. La TPM repose sur huit piliers qui soutiennent réellement les activités de maintenance de l’entreprise, et la centralisation des données joue un rôle clé dans cette approche.

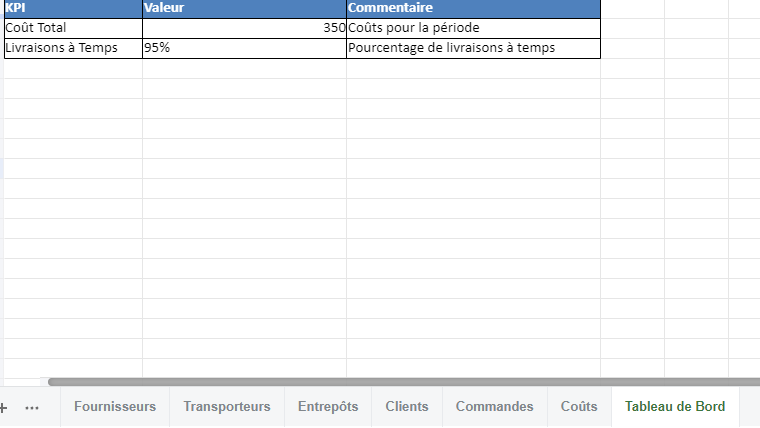

Conception d’un Tableau de Bord Interactif pour la TPM

La Total Productive Maintenance (TPM) est une approche de maintenance holistique dans l’industrie visant à créer une atmosphère collaborative et à maximiser l’efficacité opérationnelle des équipements. La conception d’un tableau de bord interactif pour la TPM peut être cruciale pour faciliter la gestion de cette approche.

Compréhension de la TPM

Avant de concevoir un tableau de bord interactif, il est essentiel de bien comprendre les principes et les piliers de la TPM. Cela implique de connaître les objectifs de la TPM, qui incluent l’élimination des pannes, des petits arrêts, des défauts, et la promotion d’un environnement de travail sûr.

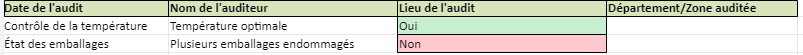

Identification des Besoins

Pour concevoir un tableau de bord interactif efficace, il est essentiel d’identifier les besoins spécifiques de votre organisation. Cela peut inclure la collecte de données sur les activités de maintenance, la performance des équipements, les améliorations ciblées, etc.

Planification de la Structure

Une fois que vous avez identifié vos besoins, vous pouvez planifier la structure de votre tableau de bord. Vous devrez décider quels menus et sections seront inclus, tels que la page d’accueil, les informations sur le TPM, la performance des SGAs, etc.

Utilisation d’outils adaptés

Pour créer un tableau de bord interactif, vous devrez utiliser des outils adaptés. De nombreuses organisations utilisent des applications telles que Google Sheets et des formules pour centraliser les données. Ces outils permettent également de créer un portail web accessible via un code QR.

Utilisation du Tableau de Bord TPM

Une fois le tableau de bord interactif conçu, il est temps de l’utiliser pour faciliter la gestion de la TPM. Voici les étapes d’utilisation typiques :

Accès au Tableau de Bord

Les utilisateurs accèdent au tableau de bord en scannant le code QR attaché à chaque domaine d’intérêt de l’usine.

Consultation des Informations

Les utilisateurs peuvent consulter diverses informations sur le tableau de bord, telles que les données de maintenance, les résultats anormaux, les améliorations ciblées et les normes.

Soumission de Commentaires

Si les utilisateurs ont des commentaires ou des avis, ils peuvent les soumettre via le formulaire de révision situé dans la section appropriée du tableau de bord.

La conception et l’utilisation d’un tableau de bord interactif de la TPM contribuent à maximiser l’efficacité opérationnelle des équipements, à promouvoir un environnement de travail sûr et à encourager la collaboration entre les équipes de maintenance et de production. C’est un outil précieux pour toute organisation cherchant à mettre en œuvre avec succès la TPM.

Feuille de la TPM

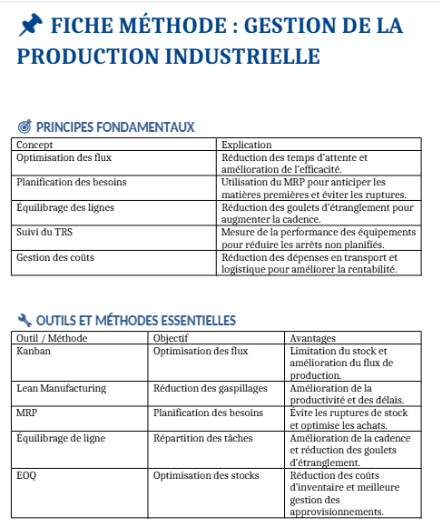

| Outils de la TPM | Description |

|---|---|

| TRS (Taux de Rendement Synthétique) | Indicateur évaluant l’utilisation des machines dans le processus de production. |

| 5S | Méthode de gestion pour maintenir un environnement de travail efficace : – Seiri : Ordonner – Seiton : Ranger – Seiso : Dépoussiérer – Seiketsu : Rendre évident – Shitsuke : Être rigoureux |

| Auto-Maintenance | Permet aux opérateurs de production de réaliser des tâches simplifiées de maintenance sur leurs équipements. |

Rôle de Chacun dans la TPM

La TPM promeut la participation de chaque membre de l’entreprise à la maintenance industrielle, en fonction de son rôle et de ses compétences.

| Acteur | Responsabilités |

|---|---|

| Ingénieurs Industriels et Managers | Promouvoir la TPM au sein de l’entreprise et superviser l’analyse des données collectées via la GMAO. |

| Managers et Techniciens de Maintenance | Former les travailleurs aux contrôles réguliers et aux activités de maintenance préventive pour atteindre les objectifs définis. |

| Ouvriers d’Atelier | Prendre en charge les tâches de routine, telles que le nettoyage et la lubrification des machines. Signaler les défaillances potentielles à travers la GMAO. |

|

Avantages de la TPM pour la Maintenance Industrielle

| Avantage | Description |

|---|---|

| Moins de Pannes | L’attention accrue des travailleurs à détecter les pannes potentielles conduit à des réparations précoces, évitant les urgences et les temps d’arrêt imprévus. |

| Réduction de la Maintenance Non Planifiée | La responsabilité partagée pour la maintenance contribue à détecter les pannes plus tôt, réduisant la maintenance non planifiée au fil du temps. |

| De Meilleures Performances Globales | La TPM vise à améliorer les performances en réduisant la maintenance réactive et en permettant aux techniciens de se concentrer sur des tâches complexes et prioritaires. |

| Amélioration de la Sécurité au Travail | La maintenance préventive assure la sécurité en évitant les dysfonctionnements potentiellement dangereux. Elle réduit également les risques liés aux réparations sous pression. |

| Diminution des Coûts de Production | La TPM augmente l’Efficacité Globale de l’Équipement (TRG) et réduit les temps d’arrêt, améliorant la capacité de production et les profits potentiels tout en économisant sur la maintenance corrective. |

La TPM, malgré les défis, offre des avantages indéniables en termes de performances, sécurité, et rentabilité dans la maintenance industrielle, réduisant les pannes, améliorant la sécurité au travail, réduisant les coûts de production, et garantissant un TRG élevé.