Analyse des risques avec l’AMDEC : Garantir la Qualité et la Sécurité

L’Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité (AMDEC) est une méthodologie puissante utilisée dans de nombreux secteurs pour évaluer et gérer les risques liés à un produit, un processus ou un projet. Elle permet d’identifier les défaillances potentielles, d’estimer leur gravité, de déterminer leur fréquence et de prioriser les actions correctives. Dans cet article, nous explorerons en détail l’AMDEC, en mettant en lumière son importance, ses étapes clés et ses avantages.

Qu’est-ce que l’AMDEC ?

L’AMDEC est une approche systématique qui vise à analyser et à comprendre les risques potentiels associés à un système ou à un processus. Elle a été initialement développée par l’industrie aérospatiale dans les années 1940, mais elle est maintenant largement utilisée dans des secteurs variés tels que l’automobile, la santé, la fabrication, l’énergie, et bien d’autres.

L’acronyme AMDEC se décompose comme suit :

- Analyse : Il s’agit de la phase de collecte des données et d’identification des modes de défaillance potentiels.

- Modes de Défaillance : Ce sont les façons dont un système, un produit ou un processus peut échouer.

- Effets : Il s’agit des conséquences ou des impacts d’une défaillance sur le système ou sur l’utilisateur.

- Criticité : C’est l’évaluation de l’importance d’une défaillance en termes de sécurité, de qualité, de coût ou d’autres critères pertinents.

Les étapes de l’AMDEC

L’AMDEC suit généralement un processus en neuf étapes, qui sont les suivantes :

1. Sélectionnez le système ou le processus à analyser

La première étape consiste à choisir le système, le produit ou le processus sur lequel vous souhaitez effectuer l’AMDEC. Il est essentiel de délimiter clairement le domaine de l’analyse.

2. Constituez une équipe multidisciplinaire

L’AMDEC nécessite l’expertise de plusieurs membres de l’équipe, chacun apportant une perspective unique sur les risques. L’équipe doit être composée de membres compétents dans le domaine concerné.

3. Identifiez les composants et les fonctions

Il est important de décomposer le système ou le processus en composants et en fonctions. Cela permet d’identifier les points potentiels de défaillance.

4. Identifiez les modes de défaillance

L’équipe doit brainstormer et répertorier tous les modes de défaillance possibles pour chaque composant ou fonction. Cela inclut les défaillances potentielles, les erreurs humaines, les pannes matérielles, etc.

5. Évaluez les conséquences

Pour chaque mode de défaillance identifié, évaluez les conséquences possibles sur le système, la sécurité, la qualité et d’autres aspects critiques. Attribuez une cote de gravité à chaque conséquence.

6. Déterminez la fréquence de survenue

Estimez la probabilité ou la fréquence de survenue de chaque mode de défaillance. Utilisez des données historiques ou l’expertise de l’équipe pour effectuer cette évaluation.

7. Calculez le niveau de criticité

En multipliant les cotes de gravité par les fréquences de survenue, vous obtenez une cote de criticité pour chaque mode de défaillance. Cela permet de hiérarchiser les risques.

8. Identifiez les mesures préventives et correctives

L’équipe doit proposer des actions pour réduire ou éliminer les risques associés aux modes de défaillance les plus critiques. Ces actions peuvent inclure des améliorations de conception, des procédures de test renforcées, ou d’autres mesures.

9. Suivez et mettez à jour régulièrement l’AMDEC

Une fois les actions mises en place, il est essentiel de suivre et de réviser régulièrement l’AMDEC pour garantir que les risques sont correctement gérés et que de nouveaux risques potentiels sont pris en compte.

Avantages de l’AMDEC

L’AMDEC présente de nombreux avantages, notamment :

- Identification proactive des risques : Elle permet d’anticiper les problèmes potentiels avant qu’ils ne se produisent, ce qui réduit les coûts et améliore la sécurité.

- Amélioration de la qualité : En identifiant et en corrigeant les sources de défaillance, l’AMDEC contribue à améliorer la qualité des produits et des processus.

- Réduction des coûts : En évitant les pannes coûteuses et en optimisant les processus, l’AMDEC permet de réaliser des économies substantielles.

- Satisfaction client : La qualité accrue des produits et la réduction des problèmes de qualité contribuent à la satisfaction des clients.

- Conformité réglementaire : Dans de nombreux secteurs, l’AMDEC est une exigence réglementaire pour garantir la sécurité et la qualité des produits.

En conclusion, l’AMDEC est une méthodologie essentielle pour identifier, évaluer et gérer les risques de manière proactive. Elle offre une approche structurée pour améliorer la qualité, la sécurité et la fiabilité des produits et des processus dans divers domaines industriels. En intégrant l’AMDEC dans les pratiques de gestion des risques, les organisations peuvent renforcer leur compétitivité, leur réputation et leur durabilité.

Modèle Excel complet pour l’AMDEC

Créer un modèle Excel complet pour l’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) nécessite une mise en forme complexe incluant des tableaux, des formules et des graphiques. Cependant, je peux vous fournir une structure de base que vous pouvez personnaliser selon vos besoins.

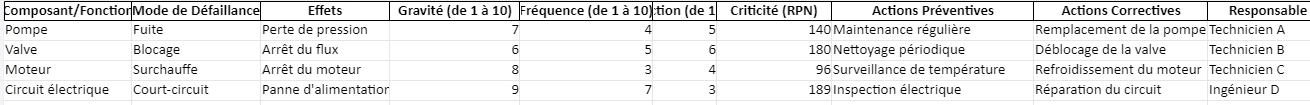

Voici un exemple simple de modèle Excel pour l’AMDEC :

Tableau d’Analyse des Modes de Défaillance (AMDEC)

| Composant/Fonction | Mode de Défaillance | Effets | Gravité (de 1 à 10) | Fréquence (de 1 à 10) | Détection (de 1 à 10) | Criticité (RPN) | Actions Préventives | Actions Correctives | Responsable | |

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | Composant 1 | Mode 1-1 | Effet 1-1 | 5 | 3 | 7 | 105 | Action 1-1 | Action 1-2 | Nom 1 |

| 2 | Composant 2 | Mode 2-1 | Effet 2-1 | 6 | 4 | 8 | 192 | Action 2-1 | Action 2-2 | Nom 2 |

| 3 | Composant 3 | Mode 3-1 | Effet 3-1 | 4 | 2 | 6 | 48 | Action 3-1 | Action 3-2 | Nom 3 |

| … | … | … | … | … | … | … | … | … | … | … |

- Composant/Fonction : Identifiez les composants ou fonctions du système ou du processus que vous analysez.

- Mode de Défaillance : Répertoriez les modes de défaillance potentiels pour chaque composant ou fonction.

- Effets : Décrivez les conséquences ou les effets de chaque mode de défaillance.

- Gravité (de 1 à 10) : Attribuez une cote de gravité pour évaluer la gravité de l’effet en cas de défaillance.

- Fréquence (de 1 à 10) : Estimez la fréquence de survenue du mode de défaillance.

- Détection (de 1 à 10) : Évaluez la capacité de détection précoce du mode de défaillance.

- Criticité (RPN) : Calculez le niveau de criticité en multipliant la gravité, la fréquence et la détection.

- Actions Préventives : Identifiez les actions préventives à mettre en place pour réduire la criticité.

- Actions Correctives : Prévoyez des actions correctives en cas de défaillance.

- Responsable : Attribuez un responsable pour chaque action.

Ce modèle de base peut être étendu et personnalisé en fonction de vos besoins spécifiques. Vous pouvez également ajouter des formules pour calculer automatiquement la criticité (RPN) et d’autres informations utiles. N’hésitez pas à utiliser des graphiques pour visualiser les données de votre AMDEC.

Cas pratique : Analyse des risques pour le processus de fabrication de pièces automobiles

Sélectionnez le système ou le processus à analyser

Nous allons nous concentrer sur le processus de fabrication de pistons de moteur pour les voitures.

Constituez une équipe multidisciplinaire

L’équipe AMDEC comprend un ingénieur en production, un technicien de qualité, un opérateur de la chaîne de production et un représentant de la direction.

Identifiez les composants et les fonctions

Le processus de fabrication des pistons comprend les étapes suivantes : découpe des matériaux, forgeage, usinage, traitement thermique, inspection de la qualité et emballage.

Identifiez les modes de défaillance

Pour chaque étape du processus, l’équipe identifie les modes de défaillance potentiels. Par exemple, pour l’étape de forgeage, les modes de défaillance pourraient inclure la fissuration du piston ou des dimensions hors spécifications.

Évaluez les conséquences

Pour chaque mode de défaillance, l’équipe évalue les conséquences possibles. Par exemple, une fissure dans un piston pourrait entraîner une panne moteur, des réparations coûteuses et une perte de réputation.

Déterminez la fréquence de survenue

L’équipe estime la fréquence de survenue de chaque mode de défaillance. Par exemple, la fissuration des pistons peut survenir à un taux de 1 sur 10 000 unités produites.

Calculez le niveau de criticité (RPN)

En multipliant les cotes de gravité, de fréquence et de détection, l’équipe calcule le RPN pour chaque mode de défaillance. Par exemple, si la fissuration a une gravité de 9, une fréquence de 1 et une détection de 7, le RPN est de 63.

Identifiez les mesures préventives et correctives

Pour les modes de défaillance ayant un RPN élevé, l’équipe propose des actions préventives et correctives. Par exemple, pour réduire le RPN de la fissuration, ils pourraient recommander une meilleure surveillance de la température lors du forgeage et un contrôle qualité plus strict.

Suivez et mettez à jour régulièrement l’AMDEC

L’équipe met en œuvre les actions recommandées et surveille le processus en continu. L’AMDEC est mis à jour régulièrement pour refléter les changements et les améliorations apportés au processus de fabrication des pistons.

Dans ce cas pratique, l’AMDEC a permis d’identifier les risques potentiels dans le processus de fabrication des pistons automobiles, de les évaluer en fonction de leur gravité, de leur fréquence et de leur détection, et de proposer des actions pour réduire ces risques. Cette méthodologie aide à améliorer la qualité des produits, à réduire les coûts et à garantir la satisfaction du client.

Modèle d’AMDEC pour le processus de fabrication de pistons automobiles

1. Identification du Processus

- Nom du processus : Fabrication de pistons automobiles

- Équipe AMDEC : [Listez les membres de l’équipe]

2. Composants et Fonctions

- Étape du processus : [Nom de l’étape]

- Composants/fonctions impliqués : [Listez les composants ou fonctions]

- Mode de défaillance : [Listez les modes de défaillance potentiels]

3. Évaluation des Modes de Défaillance

- Effets : [Décrivez les conséquences ou les effets de chaque mode de défaillance]

- Gravité (de 1 à 10) : [Attribuez une cote de gravité]

- Fréquence (de 1 à 10) : [Estimez la fréquence de survenue]

- Détection (de 1 à 10) : [Évaluez la capacité de détection précoce]

4. Calcul du RPN (Risk Priority Number)

- RPN = Gravité x Fréquence x Détection

5. Priorisation des Risques

- Classez les modes de défaillance en fonction de leur RPN, du plus élevé au plus bas.

6. Actions Préventives et Correctives

- Pour les modes de défaillance à RPN élevé, proposez des actions préventives pour réduire le risque.

- Pour les modes de défaillance existants, identifiez des actions correctives pour résoudre les problèmes.

7. Responsabilités et Échéances

- Attribuez un responsable et une date d’échéance pour chaque action.

8. Suivi et Mise à jour

- Suivez la mise en œuvre des actions préventives et correctives.

- Mettez à jour régulièrement l’AMDEC pour refléter les changements et les améliorations apportés au processus.

Ce modèle vous permet de documenter et de gérer efficacement les risques associés au processus de fabrication des pistons automobiles en suivant la méthodologie de l’AMDEC. Vous pouvez créer des feuilles de travail distinctes pour chaque étape du processus et utiliser des formules Excel pour calculer automatiquement les RPN et classer les risques par ordre de priorité.