Simulateur Excel pour la performance des équipements de fabrication OEE

Recommandés

Dans le monde de la fabrication, évaluer l’efficacité et l’efficience des équipements utilisés dans le processus de production est une priorité absolue. C’est là qu’intervient le KPI OEE (Overall Equipment Effectiveness), un indicateur crucial prenant en compte divers aspects tels que la performance de production, la qualité des produits, la disponibilité et les performances globales. Dans cet article, nous mettons en lumière le rôle crucial d’Excel dans la gestion de ces indicateurs et dans l’amélioration des opérations de fabrication.

Excel : Un Outil Essentiel

Une des méthodes les plus répandues pour suivre et améliorer ces indicateurs est l’utilisation d’Excel. Les avantages d’Excel pour les KPI OEE Manufacturing sont nombreux. Tout d’abord, sa facilité d’utilisation en fait un outil accessible à tous les niveaux de l’organisation. Ensuite, sa polyvalence permet de créer des rapports détaillés et des modèles réutilisables adaptés aux besoins spécifiques de chaque entreprise. Enfin, sa capacité à traiter et analyser de grandes quantités de données en fait un allié de choix pour la gestion des performances dans le domaine de la fabrication.

Un Simulateur pour une Gestion Plus Efficace

Pour faciliter encore plus la gestion des KPI OEE, nous avons développé un outil de gestion spécifique réalisé avec Excel. Cet outil offre aux entreprises une solution prête à l’emploi, permettant de suivre et d’analyser les performances des équipements de manière efficace et intuitive.

Optimisation Proactive avec Excel

Mais Excel ne se limite pas simplement à la gestion des indicateurs existants. Il peut également être utilisé pour améliorer l’OEE Manufacturing de manière proactive. Par exemple, en créant des simulateurs pour évaluer différents scénarios, les entreprises peuvent anticiper les éventuels problèmes et prendre des mesures correctives avant qu’ils ne se produisent. De même, en suivant les performances individuelles des employés, il est possible d’identifier les domaines où des formations supplémentaires pourraient être bénéfiques, contribuant ainsi à augmenter la productivité globale de l’entreprise.

Identification des Économies et des Améliorations Potentielles

Enfin, l’un des aspects les plus importants de l’utilisation d’Excel dans la gestion des KPI OEE Manufacturing est la possibilité d’identifier les économies et les amélioration.

Indicateurs clés (KPI) utilisés dans la gestion de la performance globale des équipements (OEE)

Voici un tableau présentant quelques-uns des indicateurs clés (KPI) utilisés dans la gestion de la performance globale des équipements (OEE) dans le secteur manufacturier :

| Indicateur | Formule de calcul | Description |

|---|---|---|

| Disponibilité | (Temps de production réel / Temps de production prévu) * 100% | Mesure le temps pendant lequel l’équipement est opérationnel par rapport au temps prévu pour la production. |

| Performance | (Production réelle / Production maximale théorique) * 100% | Évalue la vitesse à laquelle l’équipement produit par rapport à sa capacité maximale théorique. |

| Qualité | (Production conforme / Production totale) * 100% | Indique la proportion de produits fabriqués conformes aux normes de qualité par rapport à la production totale. |

| OEE (Overall Equipment Effectiveness) | Disponibilité * Performance * Qualité | Indicateur composite mesurant l’efficacité globale de l’équipement, en tenant compte de la disponibilité, de la performance et de la qualité. |

Ces indicateurs permettent aux entreprises de surveiller et d’évaluer la performance de leurs équipements de fabrication, en identifiant les domaines où des améliorations peuvent être apportées pour augmenter l’efficacité globale de la production.

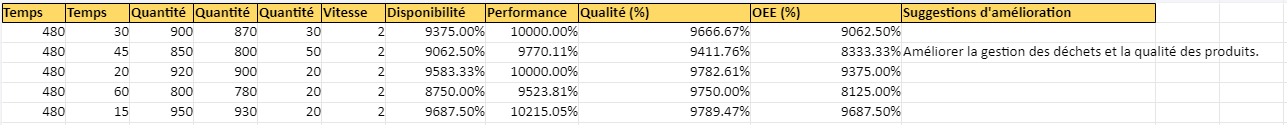

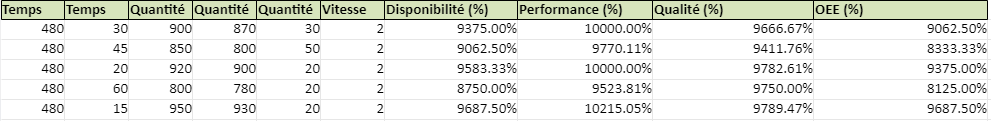

Exemple de modèle de simulateur sous forme de tableau pour évaluer différents scénarios de performance des équipements de fabrication :

| Scénario | Disponibilité (%) | Performance (%) | Qualité (%) | OEE (%) |

|---|---|---|---|---|

| Situation Actuelle | 85 | 90 | 95 | 76.5 |

| Scénario 1 | 90 | 95 | 95 | 81.4 |

| Scénario 2 | 85 | 95 | 90 | 72.9 |

| Scénario 3 | 80 | 85 | 90 | 61.2 |

| Scénario 4 | 95 | 90 | 85 | 72.4 |

créer un simulateur sous forme de tableau pour évaluer différents scénarios de performance des équipements de fabrication

Pour créer un simulateur sous forme de tableau pour évaluer différents scénarios de performance des équipements de fabrication, notamment l’OEE (Overall Equipment Effectiveness), Excel est un choix judicieux grâce à sa flexibilité et ses fonctionnalités avancées de calcul. L’OEE est un indicateur clé de performance qui mesure l’efficacité globale d’un équipement de production. Il est calculé comme le produit de trois composantes principales : la Disponibilité, la Performance, et la Qualité.

Voici une structure de base pour le simulateur, en utilisant Excel :

Définir les paramètres d’entrée

Ces paramètres comprendront les données nécessaires pour calculer les composantes de l’OEE pour différents scénarios.

- A1: « Temps planifié de production »

- B1: « Temps d’arrêt »

- C1: « Quantité totale produite »

- D1: « Quantité de pièces bonnes »

- E1: « Quantité de pièces défectueuses »

- F1: « Vitesse de production standard »

Calcul des composantes de l’OEE :

- G1: « Disponibilité (%) »

- H1: « Performance (%) »

- I1: « Qualité (%) »

- J1: « OEE (%) »

Formules pour le calcul :

- Disponibilité = ((Temps planifié de production – Temps d’arrêt) / Temps planifié de production) * 100

- Performance = ((Quantité totale produite / (Temps planifié de production – Temps d’arrêt)) / Vitesse de production standard) * 100

- Qualité = (Quantité de pièces bonnes / Quantité totale produite) * 100

- OEE = (Disponibilité * Performance * Qualité) / 10000

- Mise en place des données : Vous pouvez entrer vos données d’entrée dans les lignes 2 et suivantes sous chaque paramètre correspondant.

- Utilisation de formules : Entrez les formules dans les cellules de la ligne 2 pour les colonnes G à J, puis étendez ces formules aux lignes ci-dessous pour chaque scénario.

Voici un exemple de formule que vous pouvez utiliser dans Excel pour la colonne G (Disponibilité) en commençant par G2 :

= ( (A2 - B2) / A2 ) * 100Ensuite, appliquez une logique similaire pour calculer la Performance (H2), la Qualité (I2), et enfin l’OEE (J2). Assurez-vous de formater les colonnes G à J comme des pourcentages.

Ce tableau peut être étendu avec des scénarios supplémentaires en ajoutant plus de lignes de données. Vous pouvez également intégrer des graphiques pour visualiser les variations de l’OEE en fonction de différents paramètres, ce qui rend l’analyse plus intuitive.

Cette structure de base peut être adaptée et élargie selon les besoins spécifiques de votre simulation, incluant l’ajout de conditions ou de calculs supplémentaires pour des scénarios plus complexes.

Pour ajouter une touche innovante à votre simulateur OEE, considérons l’intégration d’une analyse prédictive des temps d’arrêt basée sur les données historiques. Cette fonctionnalité permettrait de prédire les futurs temps d’arrêt et d’optimiser la planification de la production en fonction de ces prédictions. Voici comment nous pourrions l’intégrer :

Collecte de données historiques

inclure une section dans le simulateur pour saisir des données historiques sur les temps d’arrêt, leurs causes, et la durée.

Analyse des tendances

utiliser ces données pour identifier les motifs récurrents ou les conditions menant à des temps d’arrêt significatifs.

Prédiction des temps d’arrêt

appliquer des méthodes statistiques simples ou des modèles de machine learning pour prédire les futurs temps d’arrêt, en fonction des tendances observées.

Planification proactive

proposer des recommandations pour la maintenance préventive ou des ajustements dans la planification de la production pour minimiser l’impact des temps d’arrêt prévus.

Pour ajouter une touche innovante à votre simulateur OEE, considérons l’intégration d’une analyse prédictive des temps d’arrêt basée sur les données historiques. Cette fonctionnalité permettrait de prédire les futurs temps d’arrêt et d’optimiser la planification de la production en fonction de ces prédictions. Voici comment nous pourrions l’intégrer :

Collecte de données historiques

inclure une section dans le simulateur pour saisir des données historiques sur les temps d’arrêt, leurs causes, et la durée.

Analyse des tendances

utiliser ces données pour identifier les motifs récurrents ou les conditions menant à des temps d’arrêt significatifs.

Prédiction des temps d’arrêt

appliquer des méthodes statistiques simples ou des modèles de machine learning pour prédire les futurs temps d’arrêt, en fonction des tendances observées.

Planification proactive

proposer des recommandations pour la maintenance préventive ou des ajustements dans la planification de la production pour minimiser l’impact des temps d’arrêt prévus.