Maintenance Préventive Conditionnelle : Guide Complet

Recommandés

Télécharger des modèles de la maintenance préventive conditionnelle dans Excel 👇

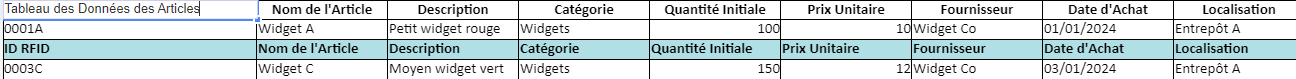

Plan maintenance préventive conditionnelle dans Excel

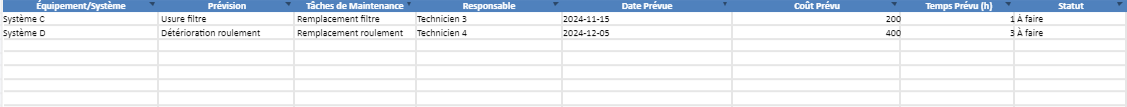

Tableau de suivi de la maintenance préventive conditionnelle (MPC)

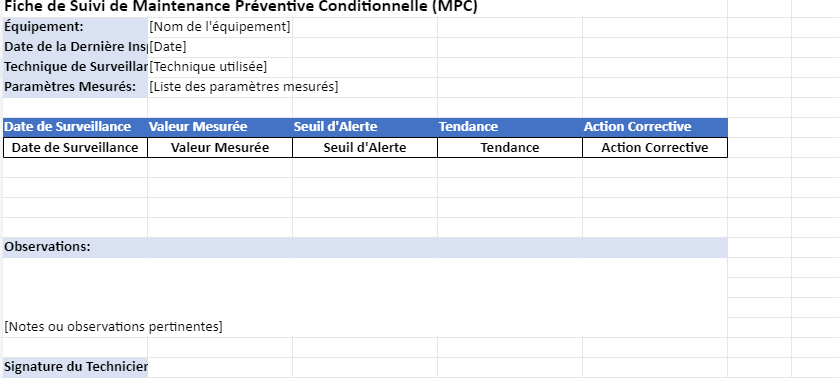

Fiche de Suivi de Maintenance Préventive Conditionnelle (MPC)

Comprendre la Maintenance Préventive Conditionnelle

La maintenance préventive conditionnelle repose sur l’observation attentive de l’état des machines au moyen de diverses techniques de suivi et de diagnostic. Grâce à des méthodes comme la surveillance des vibrations, la thermographie, l’inspection oculaire et l’analyse des fluides, les techniciens peuvent détecter d’éventuelles anomalies avant qu’elles ne se transforment en pannes onéreuses. En évaluant avec soin les paramètres clés, ils sont ainsi en mesure de garder le matériel en bon état de fonctionnement et d’éviter les réparations coûteuses qui découlent souvent de défauts non décelés prématurément.

Les Avantages de la Maintenance Préventive Conditionnelle

- Réduction significative des coûts d’entretien: En détectant précocement les problèmes naissants et en les corrigeant rapidement, la surveillance prédictive et continue permet d’éviter les pannes majeures dispendieuses à réparer.

- Optimisation poussée de la disponibilité des équipements: En réduisant considérablement les arrêts imprévus et prolongés, la maintenance prédictive contribue à porter au plus haut la disponibilité opérationnelle.

- Gestion rationnalisée des ressources: En ciblant de manière chirurgicale les interventions là où elles sont le plus requises, la surveillance anticipative offre une utilisation plus efficace des moyens humains et matériels.

- Allongement substantiel de la durée de vie utile du matériel: En identifiant prématurément les dysfonctionnements naissants et en y remédiant rapidement, la maintenance proactive aide à prolonger de façon substantielle la longévité des équipements.

Implémentation de la Maintenance Préventive Conditionnelle

- Évaluation approfondie des besoins : Identifier les équipements cruciaux et déterminer les paramètres clés à contrôler pour chaque appareil. Sélectionner minutieusement les équipements nécessitant une surveillance étroite.

- Choix judicieux des techniques de surveillance : Sélectionner les méthodes d’observation les plus appropriées en fonction des caractéristiques uniques de chaque dispositif et des types de défaillances susceptibles de se produire. Prendre en compte à la fois l’efficacité et la facilité de mise en œuvre.

- Élaboration d’un plan de surveillance bien conçu : Élaborer un plan détaillé précisant les fréquences d’inspection, les méthodes utilisées, les responsabilités des intervenants et les mesures à prendre en cas de détection d’anomalies. S’assurer que tous les maillons de la chaîne comprennent bien leur rôle.

- Mise en place soignée de la surveillance : Installer le matériel de surveillance nécessaire et former attentivement le personnel sur les techniques de collecte et d’interprétation des données. Veiller à ce que chacun soit parfaitement à l’aise avec les procédures.

- Analyses régulières et minutieuses des données et actions correctives pertinentes : Examiner assidûment les données recueillies et prendre des mesures correctives adaptées en cas de détection d’anomalies ou de tendances problématiques. Ne rien négliger.

- Amélioration continue et révision régulière : Évaluer périodiquement l’efficacité du programme de surveillance et y apporter les ajustements nécessaires pour l’optimiser davantage. Viser l’excellence.

Exemple de modèle de tableau pour suivre la maintenance préventive conditionnelle (MPC)

Ce tableau peut être utilisé pour enregistrer les données de surveillance, les résultats d’analyse et les actions correctives nécessaires :

| Équipement | Type de Surveillance | Paramètres Mesurés | Date de Surveillance | Valeur Mesurée | Tendance | Action Corrective |

|---|---|---|---|---|---|---|

| Machine A | Surveillance des Vibrations | Niveau de vibration | 2024-02-21 | 0.12 mm/s | Augmentation | Nettoyage des roulements |

| Machine B | Analyse Thermographique | Température | 2024-02-22 | 65°C | Stable | Aucune |

| Compresseur C | Inspection Visuelle | État des joints | 2024-02-23 | Bon | N/A | Remplacement des joints préventif |

| Pompe D | Analyse des Fluides | Niveau d’huile | 2024-02-24 | 80% | Diminution | Ajout d’huile |

Vous pouvez adapter ce tableau en fonction des spécificités de vos équipements et des paramètres que vous surveillez.

Quant au fichier, en fonction de vos préférences et de vos outils, vous pouvez utiliser des logiciels de feuilles de calcul tels que Microsoft Excel, Google Sheets, ou des logiciels de gestion de maintenance assistée par ordinateur (GMAO) qui offrent souvent des fonctionnalités avancées pour gérer les données de maintenance. Je vous recommande de rechercher des modèles ou des exemples de fichiers pour la maintenance préventive conditionnelle adaptés à votre logiciel préféré.

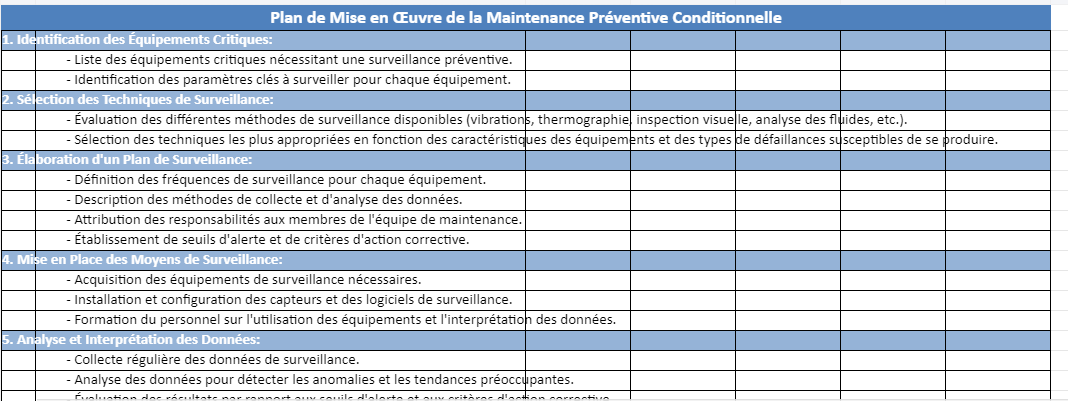

Voici un modèle de plan pour la mise en œuvre d’un programme de maintenance préventive conditionnelle (MPC) :

Plan de Mise en Œuvre de la Maintenance Préventive Conditionnelle

Identification des Équipements Critiques :

- Liste des équipements critiques nécessitant une surveillance préventive.

- Identification des paramètres clés à surveiller pour chaque équipement.

Sélection des Techniques de Surveillance :

- Évaluation des différentes méthodes de surveillance disponibles (vibrations, thermographie, inspection visuelle, analyse des fluides, etc.).

- Sélection des techniques les plus appropriées en fonction des caractéristiques des équipements et des types de défaillances susceptibles de se produire.

Élaboration d’un Plan de Surveillance :

- Définition des fréquences de surveillance pour chaque équipement.

- Description des méthodes de collecte et d’analyse des données.

- Attribution des responsabilités aux membres de l’équipe de maintenance.

- Établissement de seuils d’alerte et de critères d’action corrective.

Mise en Place des Moyens de Surveillance :

- Acquisition des équipements de surveillance nécessaires.

- Installation et configuration des capteurs et des logiciels de surveillance.

- Formation du personnel sur l’utilisation des équipements et l’interprétation des données.

Analyse et Interprétation des Données :

- Collecte régulière des données de surveillance.

- Analyse des données pour détecter les anomalies et les tendances préoccupantes.

- Évaluation des résultats par rapport aux seuils d’alerte et aux critères d’action corrective.

Actions Correctives et Améliorations :

- Mise en œuvre des actions correctives en cas de détection d’anomalies.

- Évaluation de l’efficacité des actions correctives.

- Révision périodique du programme de MPC pour l’optimiser en fonction des résultats obtenus.

En ce qui concerne les fichiers, vous pouvez utiliser des formats de documents courants tels que Microsoft Word ou PDF pour le plan de mise en œuvre. Pour les fichiers de données de surveillance, vous pouvez utiliser des feuilles de calcul comme Excel ou Google Sheets, ou des logiciels spécialisés de gestion de la maintenance assistée par ordinateur (GMAO) qui offrent des fonctionnalités de suivi des données de surveillance et d’analyse. Assurez-vous de personnaliser ces modèles en fonction des besoins spécifiques de votre entreprise et de vos équipements.

Voici un modèle de fiche de suivi de maintenance préventive conditionnelle (MPC) pour un équipement spécifique :

Fiche de Suivi de Maintenance Préventive Conditionnelle (MPC)

Équipement : [Nom de l’équipement]

Date de la Dernière Inspection : [Date]

Technique de Surveillance : [Technique utilisée, par exemple : Surveillance des Vibrations]

Paramètres Mesurés : [Liste des paramètres mesurés, par exemple : Niveau de vibration, Température, etc.]

| Date de Surveillance | Valeur Mesurée | Seuil d’Alerte | Tendance | Action Corrective |

|---|---|---|---|---|

| [Date] | [Valeur] | [Seuil] | [Tendance] | [Description de l’action corrective] |

| [Date] | [Valeur] | [Seuil] | [Tendance] | [Description de l’action corrective] |

| [Date] | [Valeur] | [Seuil] | [Tendance] | [Description de l’action corrective] |

| [Date] | [Valeur] | [Seuil] | [Tendance] | [Description de l’action corrective] |

Observations : [Notes ou observations pertinentes]

Signature du Technicien : _______________

Cette fiche peut être remplie lors de chaque inspection de l’équipement. Les paramètres mesurés doivent être spécifiques à chaque équipement et aux techniques de surveillance utilisées. Les seuils d’alerte doivent être définis en fonction des spécifications du fabricant et des normes industrielles, et les tendances doivent être évaluées pour détecter les éventuels problèmes émergents. Les actions correctives prises en cas de dépassement des seuils d’alerte doivent être clairement documentées, tout comme les observations pertinentes.

Vous pouvez personnaliser ce modèle en ajoutant ou en modifiant des sections en fonction des besoins spécifiques de votre entreprise et des équipements que vous surveillez.

Comparaison des Types de Maintenance Préventive : Conditionnelle, Systématique et Planifiée

Outre la maintenance préventive conditionnelle (MPC), il existe deux autres types principaux de maintenance préventive : la maintenance préventive systématique et la maintenance préventive planifiée.

Maintenance Préventive Systématique

La maintenance préventive systématique est une approche qui repose sur des calendriers fixes pour l’entretien régulier des équipements. Les intervalles entre les interventions sont déterminés en fonction des recommandations du fabricant, des normes de l’industrie ou de l’expérience passée. Par exemple, une machine peut être inspectée ou lubrifiée tous les mois, trimestres ou années, indépendamment de son état réel.

Maintenance Préventive Planifiée

La maintenance préventive planifiée consiste à établir des plans d’entretien sur la base de la durée de vie attendue des composants ou des équipements. Cette approche prend en compte les données historiques de maintenance, les cycles de production et les contraintes opérationnelles pour déterminer le moment optimal pour effectuer les travaux d’entretien. Par exemple, un remplacement de pièce peut être planifié tous les 10 000 heures de fonctionnement ou tous les trois ans.

Comparatif : Maintenance Préventive Conditionnelle vs. Maintenance Préventive Systématique vs. Maintenance Préventive Planifiée

Flexibilité

- MPC : Flexible, car elle s’adapte aux conditions réelles de l’équipement et ne nécessite pas de calendrier fixe.

- Systématique : Moins flexible car les interventions sont basées sur des intervalles de temps préétablis.

- Planifiée : Modérément flexible car les plans sont basés sur la durée de vie attendue des équipements, mais peuvent être ajustés en fonction des besoins spécifiques.

Coût

- MPC : Peut être plus coûteuse en raison de la nécessité d’équipements de surveillance et de techniciens qualifiés pour interpréter les données.

- Systématique : Moins coûteuse car elle suit des calendriers fixes et prévisibles.

- Planifiée : Coût modéré, généralement moins cher que la MPC mais peut nécessiter des coûts supplémentaires pour les pièces de rechange planifiées.

Fiabilité

- MPC : Très fiable car elle permet de détecter les problèmes avant qu’ils ne deviennent critiques.

- Systématique : Fiable pour maintenir la performance à un niveau de base, mais peut ne pas détecter les défaillances émergentes.

- Planifiée : Fiable dans la mesure où les plans sont bien conçus, mais peut être moins efficace pour prévenir les pannes imprévues.

En conclusion, le choix entre maintenance préventive conditionnelle, systématique ou planifiée dépend des besoins spécifiques de chaque entreprise, de la nature de l’équipement et des exigences de production. Une combinaison de ces approches peut également être utilisée pour maximiser l’efficacité de la maintenance préventive.

La maintenance préventive conditionnelle est cruciale pour toute stratégie d’entretien efficace. En permettant la détection précoce des problèmes et une intervention proactive, la MPC contribue à diminuer les coûts, augmenter la disponibilité de l’équipement et allonger sa durée de vie. Cependant, un programme de MPC robuste nécessite d’importantes ressources et une expertise technique conséquente. Pour les petites entreprises aux budgets restreints, l’approche planifiée peut s’avérer préférable. Quelle que soit la méthode choisie, le suivi des meilleures pratiques permet aux organisations de bénéficier d’une exploitation fiable et rentable de leurs biens.