Le Plan de Maintenance dans la Pratique : Modèle Excel

Recommandés

Cette page présente un outil Excel de plan de maintenance destiné à structurer, planifier et suivre les interventions de manière rigoureuse. Elle apporte une approche opérationnelle pour organiser les périodicités, répartir les responsabilités et assurer la continuité des actions de maintenance, qu’elles soient préventives ou correctives. En s’appuyant sur un modèle directement exploitable, l’article permet de transformer une intention de maintenance en un dispositif lisible, mesurable et durable au service de la performance des équipements.

Plan de maintenance Excel – Modèle complet pour planifier, suivre et piloter les interventions

Le plan de maintenance est un élément central de la gestion des actifs industriels. Il représente un ensemble structuré de procédures et d’actions visant à assurer la disponibilité, la fiabilité et la performance des équipements tout au long de leur cycle de vie. L’objectif principal est de minimiser les temps d’arrêt, d’optimiser les coûts de maintenance, et d’assurer la sécurité des opérations.

1. Définition et Objectifs d’un Plan de Maintenance

Un plan de maintenance est un document qui détaille les activités nécessaires pour entretenir les équipements et les installations d’une entreprise. Il définit la fréquence, les méthodes, et les ressources nécessaires pour chaque tâche de maintenance, en se basant sur des critères tels que le type d’équipement, les conditions de fonctionnement, et les exigences réglementaires.

Les objectifs principaux d’un plan de maintenance incluent :

- Prévention des pannes : Réduire la probabilité d’occurrence de défaillances en réalisant des interventions planifiées.

- Optimisation des coûts : Équilibrer les dépenses de maintenance en évitant les réparations coûteuses dues à des pannes inattendues.

- Amélioration de la sécurité : Garantir que les équipements fonctionnent dans des conditions sûres pour les opérateurs et l’environnement.

- Extension de la durée de vie des équipements : Maintenir les actifs en bon état pour maximiser leur durée de vie utile.

2. Types de Maintenance

Il existe plusieurs types de maintenance qui peuvent être intégrés dans un plan de maintenance, chacun avec ses spécificités et ses avantages :

- Maintenance préventive : C’est une maintenance planifiée qui consiste à effectuer des inspections régulières, des remplacements de pièces, et des ajustements pour éviter les pannes. Elle est généralement basée sur des intervalles de temps ou d’utilisation.

- Maintenance corrective : Cette maintenance intervient après une défaillance. Elle est non planifiée et consiste à réparer ou remplacer les pièces défectueuses. Bien qu’elle soit souvent plus coûteuse, elle est inévitable pour les pannes imprévues.

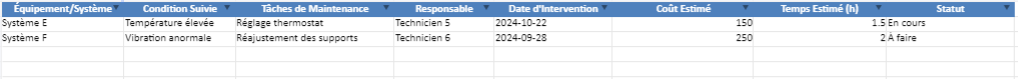

- Maintenance prédictive : Cette approche utilise des techniques de surveillance en temps réel pour anticiper les défaillances. Grâce à l’analyse des données de performance des équipements, elle permet d’intervenir au moment optimal, juste avant qu’une panne ne survienne.

- Maintenance conditionnelle : Elle se base sur l’état réel des équipements, déterminé par des inspections ou des capteurs, pour décider du moment où une intervention est nécessaire.

3. Étapes de la Mise en Œuvre d’un Plan de Maintenance

La mise en œuvre d’un plan de maintenance efficace passe par plusieurs étapes clés :

a. Identification des Actifs

La première étape consiste à identifier et inventorier tous les équipements et installations concernés. Chaque actif doit être classé en fonction de sa criticité, c’est-à-dire son impact potentiel en cas de défaillance.

b. Définition des Tâches de Maintenance

Pour chaque actif, il est nécessaire de définir les tâches de maintenance spécifiques, leur fréquence, et les méthodes d’exécution. Cela inclut les inspections, les nettoyages, les remplacements de pièces, et les tests de performance.

c. Planification des Interventions

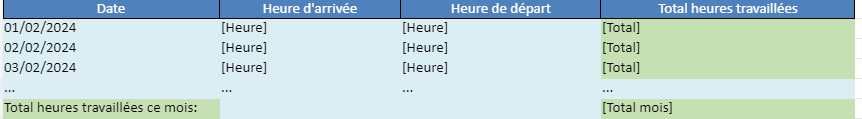

La planification consiste à déterminer le calendrier des interventions, en tenant compte des périodes de faible activité pour minimiser les perturbations. Cette étape inclut également la coordination des ressources humaines et matérielles nécessaires.

d. Gestion des Ressources

Il est essentiel de s’assurer que les pièces de rechange, les outils, et le personnel qualifié sont disponibles au bon moment. Une gestion efficace des stocks et une formation continue des techniciens sont des éléments cruciaux.

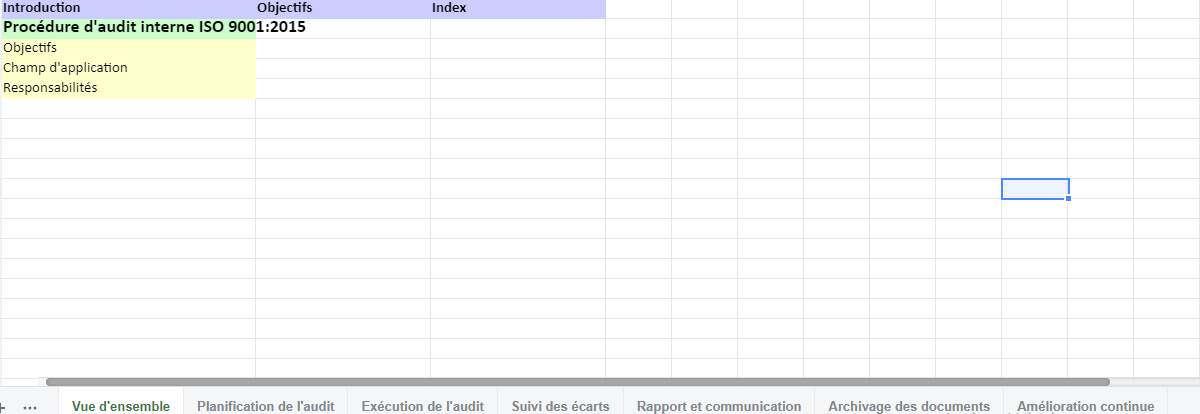

e. Suivi et Évaluation

Après la mise en œuvre, le plan de maintenance doit être suivi de près. Cela implique la collecte de données sur les interventions réalisées, l’analyse des incidents, et l’évaluation des performances des équipements. Les indicateurs clés de performance (KPI) tels que le taux de disponibilité, le MTBF (Mean Time Between Failures), et le MTTR (Mean Time to Repair) sont souvent utilisés pour mesurer l’efficacité du plan.

4. Outils et Technologies pour Optimiser le Plan de Maintenance

L’évolution technologique a profondément transformé la gestion de la maintenance. Aujourd’hui, plusieurs outils et systèmes permettent d’améliorer l’efficacité et la précision des plans de maintenance :

- GMAO (Gestion de Maintenance Assistée par Ordinateur) : Un logiciel de GMAO centralise toutes les informations liées à la maintenance (historique des interventions, gestion des stocks, planification) et permet une gestion optimisée des tâches.

- IoT (Internet des Objets) : Les capteurs connectés permettent de surveiller en temps réel les paramètres critiques des équipements (température, vibration, pression) et de déclencher automatiquement des actions de maintenance conditionnelle ou prédictive.

- Big Data et Analytique : L’analyse des données massives collectées par les systèmes de surveillance aide à identifier des schémas de défaillance et à améliorer la fiabilité des prévisions de maintenance.

- Réparation à Distance : Grâce à la réalité augmentée et à la maintenance à distance, les techniciens peuvent être guidés en temps réel par des experts, réduisant ainsi le besoin de déplacements coûteux et de longues périodes d’immobilisation.

5. Exemple Pratique de Mise en Place d’un Plan de Maintenance

Prenons l’exemple d’une entreprise manufacturière utilisant des presses hydrauliques pour la production. La mise en place d’un plan de maintenance efficace pour ces machines pourrait inclure :

- Identification des Actifs : Les presses hydrauliques sont classées comme critiques en raison de leur rôle central dans le processus de production.

- Définition des Tâches : Pour chaque presse, une maintenance préventive est planifiée tous les six mois, incluant le remplacement des filtres, la vérification des circuits hydrauliques, et des tests de pression. Une maintenance prédictive basée sur des capteurs de vibration est mise en place pour anticiper les problèmes de moteur.

- Planification : Les interventions sont programmées durant les périodes de maintenance annuelle de l’usine pour minimiser l’impact sur la production. Les pièces de rechange critiques sont stockées sur site pour garantir une disponibilité immédiate.

- Suivi : Un logiciel de GMAO est utilisé pour suivre l’historique des interventions, et les données de performance sont analysées pour affiner le plan de maintenance.

6. Les Défis Courants et Comment les Surmonter

La mise en œuvre d’un plan de maintenance peut rencontrer plusieurs défis, tels que :

- Manque de Ressources : La disponibilité limitée de techniciens qualifiés ou de pièces de rechange peut retarder les interventions. Une planification proactive et des partenariats avec des fournisseurs fiables sont essentiels pour surmonter ce défi.

- Résistance au Changement : L’adoption de nouvelles technologies ou de nouvelles méthodes de maintenance peut rencontrer de la résistance de la part des équipes. Une communication claire sur les bénéfices, ainsi qu’une formation adaptée, sont nécessaires pour faciliter la transition.

- Sous-Estimation de la Criticité des Équipements : Ne pas évaluer correctement l’importance des actifs peut conduire à des pannes coûteuses. Un audit régulier et une réévaluation des risques permettent de maintenir une vision claire des priorités.

7. Conclusion

Le plan de maintenance est un levier stratégique pour garantir la performance durable des équipements industriels. Sa mise en œuvre rigoureuse permet de réduire les coûts, d’améliorer la sécurité, et de prolonger la durée de vie des actifs. L’intégration des nouvelles technologies offre des opportunités sans précédent pour affiner et optimiser les stratégies de maintenance, rendant ainsi les entreprises plus résilientes face aux défis opérationnels. Une réévaluation régulière du plan de maintenance, accompagnée d’un suivi rigoureux des indicateurs de performance, est indispensable pour s’adapter aux évolutions des technologies et des conditions d’exploitation.

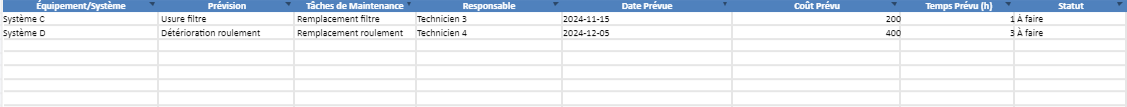

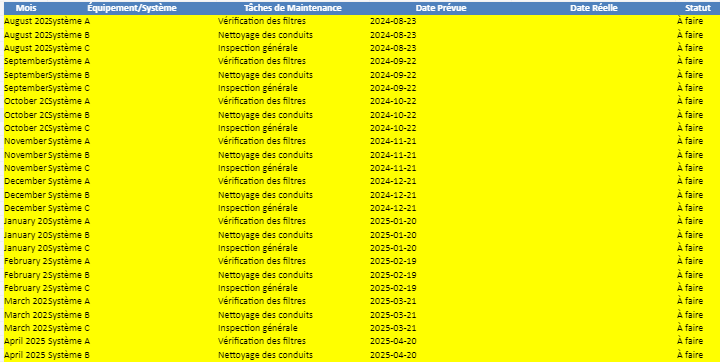

Voici un modèle standard d’un plan de maintenance que vous pouvez adapter selon les spécificités de vos équipements et de votre entreprise.

Modèle de Plan de Maintenance

1. Informations Générales

- Nom de l’entreprise : [Nom de l’entreprise]

- Site : [Localisation du site]

- Responsable de la maintenance : [Nom et titre]

- Date de création du plan : [Date]

- Dernière mise à jour : [Date]

2. Objectifs du Plan de Maintenance

- Fiabilité des équipements

- Réduction des coûts de maintenance

- Optimisation des performances

- Sécurité des opérations

3. Inventaire des Équipements

| Nom de l’équipement | Numéro de série | Emplacement | Criticité | Fréquence de maintenance |

|---|---|---|---|---|

| [Équipement 1] | [Série 1] | [Emplacement 1] | [Haute] | [Mensuelle] |

| [Équipement 2] | [Série 2] | [Emplacement 2] | [Moyenne] | [Trimestrielle] |

| [Équipement 3] | [Série 3] | [Emplacement 3] | [Basse] | [Annuelle] |

4. Types de Maintenance Appliqués

- Maintenance Préventive

- Maintenance Corrective

- Maintenance Prédictive

- Maintenance Conditionnelle

5. Programme de Maintenance

Équipement 1 : [Nom de l’équipement 1]

- Fréquence : [Mensuelle/Trimestrielle/Annuelle]

- Type de Maintenance : [Préventive/Prédictive/Conditionnelle]

- Description des Tâches :

- Vérification des niveaux d’huile

- Inspection visuelle des pièces

- Nettoyage des filtres

- Test de performance

- Ressources Nécessaires :

- Pièces de rechange : [Liste des pièces]

- Outils : [Liste des outils]

- Personnel : [Nombre de techniciens]

- Instructions de Sécurité :

- Port des équipements de protection individuelle (EPI)

- Isolation de la source d’énergie avant intervention

- Historique des Interventions :

- Dernière maintenance : [Date]

- Remarques : [Commentaires sur les interventions précédentes]

Équipement 2 : [Nom de l’équipement 2]

- Fréquence : [Mensuelle/Trimestrielle/Annuelle]

- Type de Maintenance : [Préventive/Prédictive/Conditionnelle]

- Description des Tâches :

- [Détail des tâches]

- Ressources Nécessaires :

- [Détails]

- Instructions de Sécurité :

- [Détails]

- Historique des Interventions :

- [Détails]

6. Gestion des Ressources

- Stock de Pièces de Rechange

- Pièce 1 : [Quantité en stock]

- Pièce 2 : [Quantité en stock]

- Formation du Personnel

- [Description des formations nécessaires pour les techniciens]

- Outils et Équipements

- Liste des outils : [Détails]

7. Suivi et Évaluation

- Indicateurs de Performance :

- Taux de disponibilité des équipements : [Valeur cible]

- MTBF (Mean Time Between Failures) : [Valeur cible]

- MTTR (Mean Time to Repair) : [Valeur cible]

- Rapports de Maintenance :

- Fréquence des rapports : [Mensuelle/Trimestrielle]

- Contenu des rapports : [Description des éléments à inclure]

- Révision du Plan de Maintenance :

- Périodicité de la révision : [Annuellement/Semestriellement]

- Procédure de révision : [Détails]

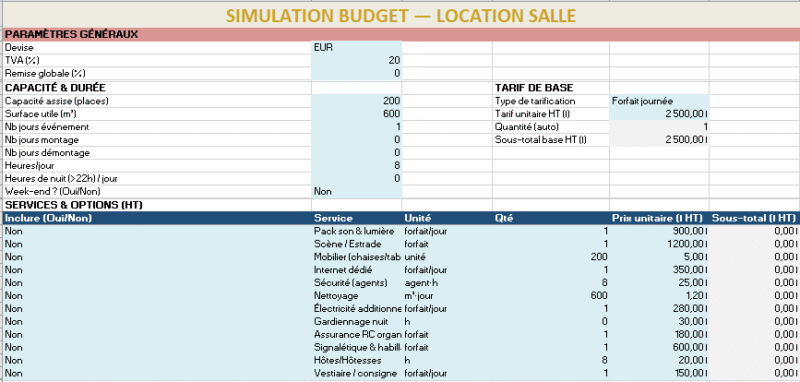

8. Budget de Maintenance

- Coût Prévisionnel des Interventions :

- Équipement 1 : [Montant]

- Équipement 2 : [Montant]

- Coût Prévisionnel des Pièces de Rechange :

- [Montant global]

- Coût de la Main-d’œuvre :

- [Montant global]

9. Annexes

- Schémas et Plans des Équipements

- Manuels Techniques

- Fiches de Sécurité

- Historique Complet des Interventions

Ce modèle est une base que vous pouvez personnaliser en fonction de vos besoins spécifiques. N’hésitez pas à ajuster les sections pour mieux correspondre aux particularités de votre organisation et de vos équipements.

Diagnostic Maintenance Express

Répondez à 6 questions. En moins de 2 minutes, obtenez un plan d’action + des fréquences conseillées + une structure Excel prête à appliquer.

Votre résultat s’affichera ici

Cliquez sur Obtenir mon diagnostic pour générer un plan d’action clair.

Plan d’action (7 jours)

Fréquences recommandées

KPI simples à suivre

Structure Excel conseillée (onglets)

Étude de Cas 1 : Maintenance Prédictive sur un Système de Réfrigération Industrielle

Contexte :

Une entreprise agroalimentaire utilise un système de réfrigération industriel pour stocker des produits périssables. Les équipements de réfrigération sont cruciaux pour le maintien de la chaîne du froid et toute défaillance pourrait entraîner la perte de stocks importants.

Problème :

Le système de réfrigération présente des signes d’usure, tels qu’une diminution de l’efficacité énergétique et des bruits inhabituels. L’entreprise souhaite éviter une panne soudaine en mettant en place une maintenance prédictive.

Solution :

L’entreprise a utilisé un plan de maintenance prédictive basé sur l’analyse des données collectées par des capteurs installés sur le système. Les données, telles que la température, la pression et les vibrations, sont analysées en temps réel pour détecter des anomalies.

Cas Particulier :

En septembre 2024, les capteurs ont détecté une augmentation progressive des vibrations au niveau du compresseur. Bien que le système fonctionnait encore, les données prédictives ont suggéré une usure prématurée des roulements. Grâce à cette alerte, l’entreprise a planifié un remplacement des roulements lors d’une période de faible activité, évitant ainsi une panne coûteuse et imprévue.

Résultat :

Le remplacement des roulements a coûté 1 200 €, avec un temps d’intervention de 4 heures. Cette action a permis d’éviter une panne majeure qui aurait pu entraîner des coûts bien plus élevés en termes de réparations d’urgence et de pertes de produits.

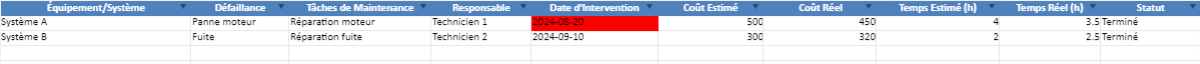

Étude de Cas 2 : Maintenance Corrective sur une Ligne de Production Automatisée

Contexte :

Une usine de fabrication de pièces automobiles dispose d’une ligne de production automatisée composée de plusieurs robots de soudage. Ces robots fonctionnent en continu pour répondre à la demande élevée de production.

Problème :

Un des robots de soudage a subi une panne soudaine, interrompant toute la ligne de production. Cette panne a entraîné un retard important dans les livraisons et des coûts supplémentaires pour l’entreprise.

Solution :

L’entreprise a mis en place une maintenance corrective pour réparer le robot de soudage. Un technicien a été immédiatement dépêché sur place pour diagnostiquer la panne et effectuer les réparations nécessaires.

Cas Particulier :

Lors du diagnostic, le technicien a découvert que la panne était due à une usure excessive des câbles de connexion, ce qui a provoqué une défaillance électrique. Au lieu de simplement remplacer les câbles défectueux, l’entreprise a décidé de réviser tous les câbles des autres robots de la ligne pour prévenir des pannes similaires.

Résultat :

La réparation du robot a coûté 800 €, avec un temps d’arrêt de 6 heures. La révision préventive des autres câbles a coûté 1 500 €, mais elle a permis de réduire le risque de nouvelles pannes, sécurisant ainsi la ligne de production pour les mois à venir. Cette action a également amélioré la fiabilité de l’ensemble de la chaîne de production, réduisant les risques de futurs retards de livraison.

Ces deux études de cas illustrent l’importance de la maintenance prédictive pour prévenir les pannes imprévues et de la maintenance corrective pour réagir rapidement en cas de défaillances, tout en prenant des mesures supplémentaires pour éviter que des problèmes similaires ne se reproduisent.

Plan de Maintenance pour le Système de Réfrigération Industrielle (Maintenance Prédictive)

Objectif : Prévenir les pannes inattendues et prolonger la durée de vie du système de réfrigération en utilisant la maintenance prédictive.

1. Inspection Visuelle Mensuelle

- Fréquence : Mensuelle

- Tâches : Vérification visuelle des composants pour détecter tout signe d’usure, de corrosion, ou de fuites.

- Responsable : Technicien de maintenance

- Outils : Liste de contrôle, caméra thermique pour détecter les points chauds

- Statut : À faire / En cours / Terminé

2. Surveillance des Vibrations (Prédictive)

- Fréquence : Continue (surveillance en temps réel)

- Tâches : Analyse des données de vibrations collectées par des capteurs. Détection d’anomalies pouvant indiquer une usure des roulements ou un désalignement.

- Responsable : Ingénieur de maintenance

- Outils : Capteurs de vibration, logiciel d’analyse

- Statut : À faire / En cours / Terminé

3. Remplacement Préventif des Roulements

- Fréquence : Annuel (ou selon les données de surveillance)

- Tâches : Remplacement des roulements en fonction de l’usure détectée par la surveillance des vibrations.

- Responsable : Technicien de maintenance spécialisé

- Outils : Outils de démontage/remontage de roulements, lubrifiants spécifiques

- Statut : À faire / En cours / Terminé

4. Analyse d’Huile de Compresseur

- Fréquence : Trimestrielle

- Tâches : Prélèvement et analyse d’échantillons d’huile pour détecter la présence de contaminants ou de débris.

- Responsable : Technicien de maintenance

- Outils : Kit d’analyse d’huile

- Statut : À faire / En cours / Terminé

5. Calibration des Capteurs

- Fréquence : Semestrielle

- Tâches : Vérification et recalibration des capteurs de température et de pression pour assurer des mesures précises.

- Responsable : Ingénieur de maintenance

- Outils : Équipements de calibration

- Statut : À faire / En cours / Terminé

Plan de Maintenance pour la Ligne de Production Automatisée (Maintenance Corrective)

Objectif : Réduire les temps d’arrêt imprévus et maintenir une haute disponibilité des robots de soudage.

1. Inspection Visuelle Hebdomadaire

- Fréquence : Hebdomadaire

- Tâches : Inspection visuelle des câbles, des connecteurs, et des composants de soudage pour détecter des signes d’usure ou de dommages.

- Responsable : Technicien de maintenance

- Outils : Liste de contrôle, outils de diagnostic visuel

- Statut : À faire / En cours / Terminé

2. Révision des Câbles de Connexion

- Fréquence : Semestrielle

- Tâches : Vérification et remplacement des câbles usés ou défectueux pour éviter des pannes électriques.

- Responsable : Technicien électricien

- Outils : Multimètre, outils de remplacement de câbles

- Statut : À faire / En cours / Terminé

3. Maintenance Corrective en Cas de Panne

- Fréquence : En cas de besoin (réactif)

- Tâches : Diagnostic et réparation immédiate des pannes des robots de soudage pour minimiser les interruptions de production.

- Responsable : Technicien de maintenance spécialisé

- Outils : Outils de diagnostic, pièces de rechange disponibles

- Statut : À faire / En cours / Terminé

4. Contrôle de la Qualité des Soudures

- Fréquence : Quotidienne

- Tâches : Contrôle de la qualité des soudures pour détecter les défauts pouvant indiquer un problème mécanique ou électrique avec les robots.

- Responsable : Opérateur de production

- Outils : Instruments de mesure de la qualité des soudures

- Statut : À faire / En cours / Terminé

5. Mise à Jour du Logiciel des Robots

- Fréquence : Annuel

- Tâches : Vérification et mise à jour du logiciel des robots pour s’assurer qu’ils fonctionnent avec les dernières améliorations et correctifs.

- Responsable : Ingénieur de maintenance

- Outils : Logiciels de diagnostic, connexion au réseau

- Statut : À faire / En cours / Terminé

Ces plans de maintenance sont adaptés aux exigences spécifiques de chaque système, avec une combinaison de maintenance prédictive et corrective pour minimiser les risques de défaillance inattendue et optimiser la performance des équipements.

Ci-après des synthèses des plans de maintenance sous forme de tableaux pour les deux cas :

Tableau 1 : Plan de Maintenance pour le Système de Réfrigération Industrielle (Maintenance Prédictive)

| Tâche | Fréquence | Responsable | Outils | Statut |

|---|---|---|---|---|

| Inspection Visuelle Mensuelle | Mensuelle | Technicien de maintenance | Liste de contrôle, caméra thermique | À faire / En cours / Terminé |

| Surveillance des Vibrations | Continue | Ingénieur de maintenance | Capteurs de vibration, logiciel d’analyse | À faire / En cours / Terminé |

| Remplacement Préventif des Roulements | Annuel (ou selon les données) | Technicien de maintenance spécialisé | Outils de démontage/remontage, lubrifiants spécifiques | À faire / En cours / Terminé |

| Analyse d’Huile de Compresseur | Trimestrielle | Technicien de maintenance | Kit d’analyse d’huile | À faire / En cours / Terminé |

| Calibration des Capteurs | Semestrielle | Ingénieur de maintenance | Équipements de calibration | À faire / En cours / Terminé |

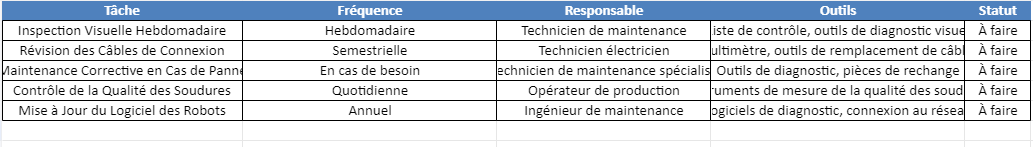

Tableau 2 : Plan de Maintenance pour la Ligne de Production Automatisée (Maintenance Corrective)

| Tâche | Fréquence | Responsable | Outils | Statut |

|---|---|---|---|---|

| Inspection Visuelle Hebdomadaire | Hebdomadaire | Technicien de maintenance | Liste de contrôle, outils de diagnostic visuel | À faire / En cours / Terminé |

| Révision des Câbles de Connexion | Semestrielle | Technicien électricien | Multimètre, outils de remplacement de câbles | À faire / En cours / Terminé |

| Maintenance Corrective en Cas de Panne | En cas de besoin | Technicien de maintenance spécialisé | Outils de diagnostic, pièces de rechange | À faire / En cours / Terminé |

| Contrôle de la Qualité des Soudures | Quotidienne | Opérateur de production | Instruments de mesure de la qualité des soudures | À faire / En cours / Terminé |

| Mise à Jour du Logiciel des Robots | Annuel | Ingénieur de maintenance | Logiciels de diagnostic, connexion au réseau | À faire / En cours / Terminé |

Ces tableaux présentent un aperçu clair et synthétique des tâches de maintenance, des fréquences, des responsables, des outils nécessaires, et du statut de chaque tâche pour les deux cas d’utilisation.

🟤 Pour évaluer l’efficacité des plans de maintenance, plusieurs indicateurs clés de performance (KPI) peuvent être suivis. Ces indicateurs permettent de mesurer non seulement la performance des activités de maintenance, mais aussi leur impact sur la disponibilité des équipements et les coûts associés. Voici les principaux indicateurs à suivre :

1. Taux de Disponibilité des Équipements (Availability Rate)

- Description : Pourcentage de temps pendant lequel les équipements sont opérationnels par rapport au temps total disponible.

- Formule :

Taux de Disponibilité = (Temps de Fonctionnement / (Temps de Fonctionnement + Temps d'Arrêt)) * 100 - Objectif : Un taux de disponibilité élevé (> 90%) indique une bonne performance de la maintenance.

2. Temps Moyen Entre Deux Pannes (Mean Time Between Failures – MTBF)

- Description : Intervalle moyen de temps entre deux pannes consécutives d’un équipement.

- Formule :

MTBF = Temps de Fonctionnement Total / Nombre de Pannes - Objectif : Un MTBF élevé indique une meilleure fiabilité de l’équipement.

3. Temps Moyen de Réparation (Mean Time to Repair – MTTR)

- Description : Durée moyenne nécessaire pour réparer un équipement en cas de panne.

- Formule :

MTTR = Temps Total de Réparation / Nombre de Pannes - Objectif : Un MTTR faible indique une efficacité dans la résolution des pannes.

4. Taux de Répétition des Pannes (Repeat Failure Rate)

- Description : Pourcentage de pannes répétées sur une même période ou un même équipement.

- Formule :

Taux de Répétition des Pannes = (Nombre de Pannes Répétées / Nombre Total de Pannes) * 100 - Objectif : Un taux faible montre une efficacité des solutions de maintenance.

5. Coût de Maintenance par Équipement

- Description : Montant total dépensé en maintenance pour un équipement spécifique sur une période donnée.

- Formule :

Coût de Maintenance = Coût Total de Maintenance / Nombre d'Équipements - Objectif : Suivre ce coût pour s’assurer qu’il est aligné avec le budget prévu.

6. Pourcentage de Maintenance Prédictive vs. Réactive

- Description : Pourcentage d’activités de maintenance qui sont prédictives ou préventives par rapport aux activités réactives (d’urgence).

- Formule :

Pourcentage de Maintenance Prédictive = (Nombre de Tâches Prédictives / Nombre Total de Tâches de Maintenance) * 100 - Objectif : Un pourcentage élevé de maintenance prédictive indique une bonne anticipation des pannes.

7. Taux de Respect des Plans de Maintenance

- Description : Pourcentage de tâches de maintenance planifiées qui ont été effectuées dans les délais.

- Formule :

Taux de Respect = (Nombre de Tâches Réalisées à Temps / Nombre de Tâches Planifiées) * 100 - Objectif : Un taux élevé montre que les plannings de maintenance sont respectés et que les tâches sont effectuées selon les prévisions.

8. Coût Total de Possession (Total Cost of Ownership – TCO)

- Description : Coût total englobant l’achat, l’exploitation, la maintenance et la mise hors service d’un équipement.

- Formule :

TCO = Coût d'Achat + Coût d'Exploitation + Coût de Maintenance + Coût de Mise Hors Service - Objectif : Suivre le TCO pour comprendre le coût global de la gestion de l’équipement tout au long de son cycle de vie.

9. Efficacité de l’Équipe de Maintenance

- Description : Mesure de la performance de l’équipe de maintenance en termes de rapidité et de qualité des interventions.

- Indicateurs Associés : MTTR, taux de respect des délais, satisfaction des utilisateurs internes.

- Objectif : Améliorer l’efficacité des interventions et la satisfaction client.

En suivant ces indicateurs, vous pouvez évaluer l’efficacité de vos plans de maintenance, identifier les domaines nécessitant des améliorations, et prendre des décisions informées pour optimiser vos processus de maintenance.

💡👇

Questions fréquentes

FAQ Plan de maintenance dans la pratique

Réponses courtes et utiles pour exploiter un modèle Excel de planification et de suivi.

+À quoi sert un plan de maintenance dans une organisation

Un plan de maintenance fixe un cadre stable pour organiser les interventions, maîtriser les échéances et réduire les arrêts non planifiés. Il permet de rendre la maintenance lisible, priorisée et traçable, tout en améliorant la disponibilité des équipements.

+Quelle différence entre maintenance préventive et corrective

La maintenance préventive s’appuie sur des périodicités ou des seuils afin d’éviter la panne. La maintenance corrective intervient après une défaillance pour remettre l’équipement en état. Dans un fichier Excel, les deux peuvent coexister, à condition de distinguer le type d’intervention et la priorité.

+Quels champs doit contenir un bon modèle Excel de plan de maintenance

Un modèle fiable rassemble les informations qui structurent l’action et facilitent le suivi :

- Équipement, localisation, criticité

- Type d’intervention, périodicité, prochaine échéance

- Responsable, temps prévu, statut

- Pièces et outillage, consignes sécurité

- Résultat, anomalies, actions correctives

+Comment définir la périodicité des interventions

La périodicité se définit à partir des recommandations constructeur, de l’historique des pannes, des conditions d’usage et du niveau de criticité. Une démarche solide consiste à démarrer simple, puis à ajuster après quelques cycles de retours terrain.

+Comment prioriser les tâches dans le planning de maintenance

La priorisation repose sur l’impact : sécurité, continuité de production, qualité, coût et délai. Dans Excel, une colonne de criticité et une colonne de priorité suffisent pour trier le planning et sécuriser les actions urgentes.

+Quels indicateurs suivre avec un plan de maintenance Excel

Quelques indicateurs apportent rapidement une lecture utile :

- Taux de réalisation du préventif

- Retards et backlog

- Temps d’intervention et disponibilité

- Nombre d’arrêts et récurrences de pannes

- Coût de maintenance et consommation pièces

+Comment éviter que le fichier Excel devienne un simple tableau statique

La clé consiste à intégrer des statuts, des dates d’échéance et une logique de mise à jour. Un onglet “planning” alimenté par une base d’interventions, avec filtres et tri par priorité, rend l’outil vivant et réellement pilotable.

+Quelle fréquence de mise à jour pour un plan de maintenance

Une mise à jour hebdomadaire est adaptée pour la plupart des ateliers. Sur des équipements critiques, une revue plus rapprochée est pertinente. L’essentiel reste la régularité : un fichier mis à jour au fil de l’eau conserve sa valeur opérationnelle.

+Ce modèle Excel remplace-t-il une GMAO

Un modèle Excel structure efficacement la planification et le suivi, surtout dans un contexte simple ou en phase de démarrage. Une GMAO devient utile lorsque la volumétrie, la traçabilité avancée, la gestion des stocks et les workflows dépassent ce qu’Excel peut porter confortablement.

+Quels sont les pièges les plus fréquents lors de la mise en place

Les dérives reviennent souvent sur les mêmes points : périodicités irréalistes, absence de priorités, statuts non tenus, données incomplètes, et manque de revue régulière. Un plan simple, tenu avec discipline, donne de meilleurs résultats qu’un fichier complexe abandonné.

Astuce pratique : démarrez par les équipements les plus critiques, puis élargissez progressivement.

Parcours guidé

Approfondir la planification et le suivi de maintenance

Accès direct à des pages stables (catégories, tags et recherches) pour éviter les erreurs 404.

Modèles Excel de maintenance

Trouver rapidement les fichiers Excel liés à la maintenance préventive, au planning et au suivi.

Maintenance préventive

Accéder aux contenus sur la périodicité, les check-lists, les gammes et la standardisation.

Suivi des interventions

Trouver des fiches d’intervention, journaux, historiques et comptes rendus.

Analyse des pannes et actions correctives

Accéder aux méthodes RCA, 5 pourquoi et aux outils de capitalisation.