Plan de Maintenance Préventive Industrielle : Modèle et Exemple

Dans cet article, nous explorerons en détail l’importance d’un plan de maintenance préventive dans les environnements industriels, ainsi que les étapes clés pour le développer et le mettre en œuvre avec succès.

💡 Au cœur de toute activité industrielle réside la nécessité de maintenir les équipements en parfait état de marche. Cette exigence est impérative pour garantir une production fluide et économiquement viable. Pour répondre à ce besoin, la maintenance préventive se présente comme une stratégie incontournable. Elle consiste à planifier et à mettre en œuvre, de manière régulière, des opérations de maintenance visant à prévenir les pannes avant qu’elles ne surviennent.

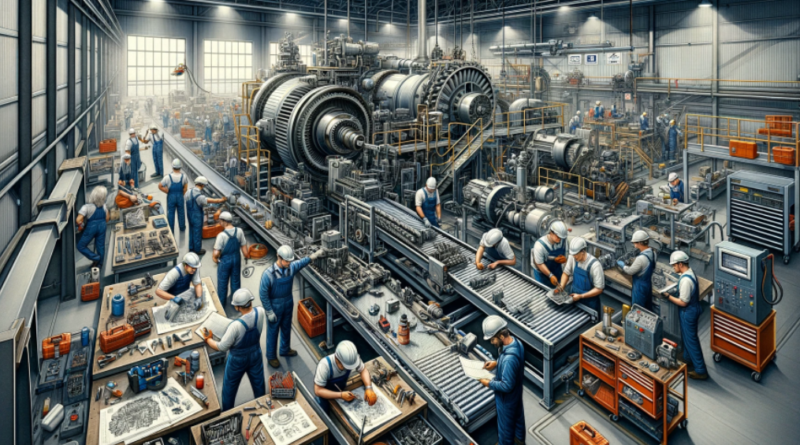

I. Compréhension des Processus Industriels

Dans toute industrie, qu’il s’agisse de fabrication, de production d’énergie, ou de traitement des matériaux, il est crucial de comprendre en profondeur les processus et les équipements utilisés. Cette compréhension permet d’identifier les points critiques où une défaillance pourrait avoir un impact significatif sur la production. Par exemple, dans une usine de production automobile, des machines telles que des robots de soudage ou des presses hydrauliques peuvent être des éléments clés nécessitant une maintenance préventive régulière.

L’identification de ces points critiques est souvent basée sur des données historiques, telles que les pannes passées, mais aussi sur une connaissance approfondie des spécificités de chaque équipement. Par exemple, un compresseur d’air peut nécessiter une lubrification quotidienne pour éviter l’usure prématurée des pièces, tandis qu’un système de refroidissement peut nécessiter un nettoyage mensuel pour prévenir les obstructions et maintenir son efficacité.

II. Élaboration d’un Plan de Maintenance Préventive

Une fois les points critiques identifiés, il est temps d’élaborer un plan de maintenance préventive détaillé. Cela implique la collecte de données sur les équipements, telles que les recommandations du fabricant, la durée de vie prévue des pièces, et les meilleures pratiques de maintenance. Ces informations serviront de base pour déterminer la fréquence et la nature des interventions de maintenance nécessaires.

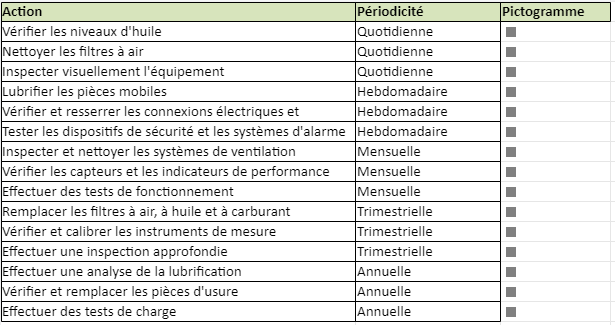

Les interventions de maintenance peuvent être classées en fonction de leur périodicité, allant des tâches quotidiennes de routine aux inspections annuelles approfondies. Par exemple, des tâches telles que la vérification des niveaux d’huile ou le serrage des écrous peuvent être effectuées quotidiennement, tandis que des inspections plus approfondies des équipements électriques ou mécaniques peuvent être planifiées sur une base trimestrielle ou annuelle.

III. Mise en Œuvre du Plan de Maintenance

Une fois le plan de maintenance préventive établi, il est essentiel de le mettre en œuvre de manière efficace. Cela implique souvent une collaboration étroite entre les équipes de maintenance et de production pour minimiser les perturbations de la production. Une organisation claire des responsabilités, ainsi qu’une formation adéquate du personnel, sont essentielles pour garantir que les tâches de maintenance sont effectuées correctement et en temps opportun.

De nos jours, de nombreux outils de gestion de la maintenance sont disponibles pour faciliter le suivi et la planification des activités de maintenance. Les logiciels de GMAO, par exemple, permettent de centraliser les données sur les équipements, de planifier les interventions de maintenance, et de suivre les coûts associés. Des tableaux de bord en temps réel peuvent également fournir des indicateurs clés de performance, tels que le temps moyen entre les pannes, pour aider à identifier les domaines nécessitant une attention particulière.

IV. Avantages et Bénéfices

La mise en œuvre d’un plan de maintenance préventive présente de nombreux avantages pour les entreprises industrielles. Tout d’abord, cela permet de réduire les coûts de maintenance en prévenant les pannes majeures et en optimisant l’utilisation des pièces de rechange. En anticipant les problèmes potentiels, les entreprises peuvent éviter les temps d’arrêt coûteux et maintenir leurs équipements en bon état de fonctionnement plus longtemps.

En outre, un plan de maintenance préventive bien conçu peut améliorer la disponibilité des équipements en réduisant les temps d’arrêt imprévus et en prolongeant leur durée de vie utile. Cela permet aux entreprises de maintenir une production régulière et fiable, ce qui est essentiel pour répondre aux demandes des clients et rester compétitif sur le marché.

Enfin, la maintenance préventive contribue à renforcer la sécurité des travailleurs en détectant et en corrigeant rapidement les défaillances potentiellement dangereuses. En respectant les normes de sécurité et en prévenant les accidents, les entreprises peuvent protéger leur personnel et leur réputation.

Voici un exemple de plan de maintenance préventive pour une presse hydraulique utilisée dans une entreprise de fabrication :

Plan de Maintenance Préventive – Presse Hydraulique

Équipement : Presse Hydraulique XYZ

Responsable de la maintenance : John Doe

Périodicité des interventions :

- Quotidienne

- Hebdomadaire

- Mensuelle

- Trimestrielle

- Annuelle

Tâches de maintenance :

Quotidienne :

- Vérifier les niveaux d’huile hydraulique et ajouter si nécessaire.

- Vérifier les niveaux de liquide de refroidissement du système hydraulique.

- Inspecter visuellement les tuyaux et les raccords hydrauliques pour détecter les fuites.

- Nettoyer les surfaces de contact pour éviter l’accumulation de débris.

Hebdomadaire :

- Lubrifier les pièces mobiles telles que les vérins hydrauliques, les guidages et les pivots.

- Vérifier et resserrer les boulons et les écrous des fixations.

- Tester le fonctionnement des dispositifs de sécurité tels que les interrupteurs d’arrêt d’urgence.

Mensuelle :

- Nettoyer les filtres à air du système hydraulique.

- Vérifier les niveaux de pression hydraulique et ajuster si nécessaire.

- Effectuer une inspection visuelle des joints d’étanchéité et des composants internes pour détecter l’usure ou les dommages.

Trimestrielle :

- Remplacer les filtres à huile hydraulique.

- Vérifier et calibrer les capteurs de pression et de température.

- Inspecter les systèmes de refroidissement et de lubrification pour détecter les obstructions et les fuites.

Annuelle :

- Vidanger et remplacer l’huile hydraulique.

- Vérifier et remplacer les joints d’étanchéité et les pièces d’usure.

- Effectuer un test de charge pour évaluer la capacité de la presse et sa précision.

Procédures de suivi :

- Documenter toutes les interventions de maintenance préventive dans le registre de maintenance de la presse.

- Utiliser le logiciel de GMAO pour suivre les tendances de performance, planifier les prochaines interventions et commander les pièces de rechange nécessaires.

Cet exemple de plan de maintenance préventive peut être adapté en fonction des spécifications et des recommandations du fabricant de la presse hydraulique, ainsi que des conditions d’utilisation spécifiques dans votre entreprise. En suivant ce plan de manière régulière et rigoureuse, vous pouvez maximiser la disponibilité et la durée de vie de votre équipement tout en réduisant les risques de pannes imprévues.

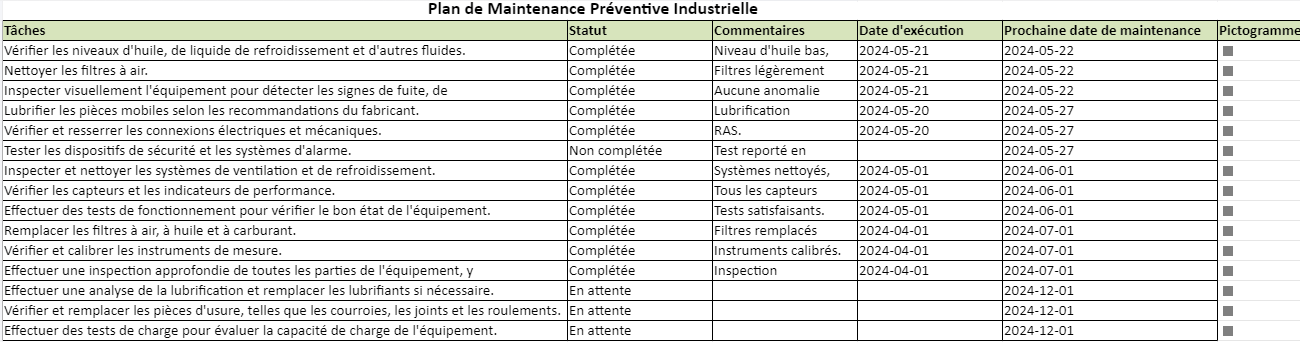

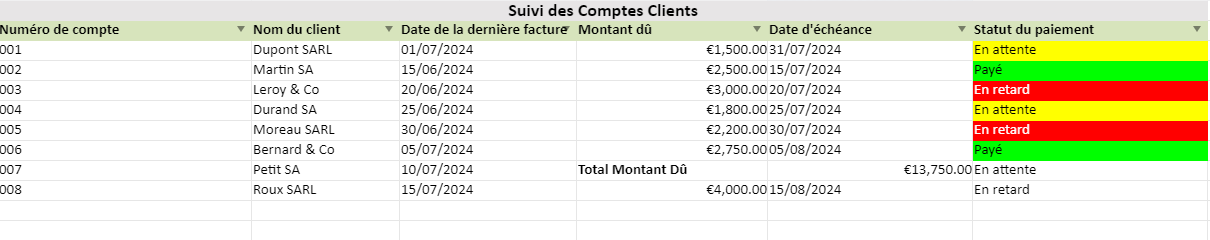

Plan Maintenance Préventive Industrielle – Template Excel

Application :

Nous allons remplir le modèle avec des données fictives et élaborer une synthèse pour vous montrer comment utiliser et faire évoluer ce plan de maintenance préventive industrielle.

Plan de Maintenance Préventive Industrielle

Équipement : Compresseur d’air

Objectif : Maintenir la disponibilité et la fiabilité de l’équipement, prévenir les pannes et maximiser sa durée de vie utile.

Responsable de la maintenance : Jean Dupont

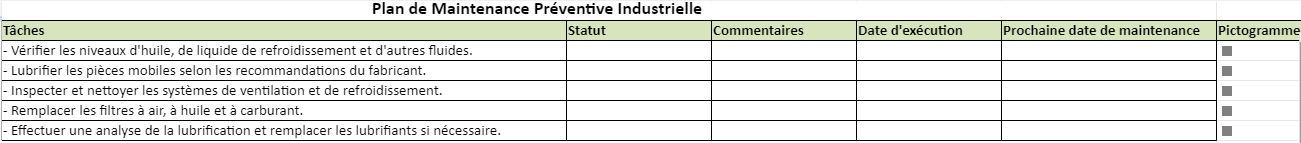

Données fictives pour chaque périodicité :

Quotidienne

- Tâche : Vérifier les niveaux d’huile, de liquide de refroidissement et d’autres fluides.

- Statut : Complétée

- Commentaires : Niveau d’huile bas, ajouté 0.5L

- Date d’exécution : 2024-05-21

- Prochaine date de maintenance : 2024-05-22

- Tâche : Nettoyer les filtres à air.

- Statut : Complétée

- Commentaires : Filtres légèrement obstrués, nettoyés.

- Date d’exécution : 2024-05-21

- Prochaine date de maintenance : 2024-05-22

- Tâche : Inspecter visuellement l’équipement pour détecter les signes de fuite, de corrosion ou d’usure.

- Statut : Complétée

- Commentaires : Aucune anomalie détectée.

- Date d’exécution : 2024-05-21

- Prochaine date de maintenance : 2024-05-22

Hebdomadaire

- Tâche : Lubrifier les pièces mobiles selon les recommandations du fabricant.

- Statut : Complétée

- Commentaires : Lubrification effectuée sans problème.

- Date d’exécution : 2024-05-20

- Prochaine date de maintenance : 2024-05-27

- Tâche : Vérifier et resserrer les connexions électriques et mécaniques.

- Statut : Complétée

- Commentaires : RAS.

- Date d’exécution : 2024-05-20

- Prochaine date de maintenance : 2024-05-27

- Tâche : Tester les dispositifs de sécurité et les systèmes d’alarme.

- Statut : Non complétée

- Commentaires : Test reporté en raison de la maintenance en cours.

- Date d’exécution :

- Prochaine date de maintenance : 2024-05-27

Mensuelle

- Tâche : Inspecter et nettoyer les systèmes de ventilation et de refroidissement.

- Statut : Complétée

- Commentaires : Systèmes nettoyés, ventilation fonctionnelle.

- Date d’exécution : 2024-05-01

- Prochaine date de maintenance : 2024-06-01

- Tâche : Vérifier les capteurs et les indicateurs de performance.

- Statut : Complétée

- Commentaires : Tous les capteurs fonctionnent correctement.

- Date d’exécution : 2024-05-01

- Prochaine date de maintenance : 2024-06-01

- Tâche : Effectuer des tests de fonctionnement pour vérifier le bon état de l’équipement.

- Statut : Complétée

- Commentaires : Tests satisfaisants.

- Date d’exécution : 2024-05-01

- Prochaine date de maintenance : 2024-06-01

Trimestrielle

- Tâche : Remplacer les filtres à air, à huile et à carburant.

- Statut : Complétée

- Commentaires : Filtres remplacés avec succès.

- Date d’exécution : 2024-04-01

- Prochaine date de maintenance : 2024-07-01

- Tâche : Vérifier et calibrer les instruments de mesure.

- Statut : Complétée

- Commentaires : Instruments calibrés.

- Date d’exécution : 2024-04-01

- Prochaine date de maintenance : 2024-07-01

- Tâche : Effectuer une inspection approfondie de toutes les parties de l’équipement, y compris les pièces internes.

- Statut : Complétée

- Commentaires : Inspection complète effectuée, aucune anomalie détectée.

- Date d’exécution : 2024-04-01

- Prochaine date de maintenance : 2024-07-01

Annuelle

- Tâche : Effectuer une analyse de la lubrification et remplacer les lubrifiants si nécessaire.

- Statut : En attente

- Commentaires :

- Date d’exécution :

- Prochaine date de maintenance : 2024-12-01

- Tâche : Vérifier et remplacer les pièces d’usure, telles que les courroies, les joints et les roulements.

- Statut : En attente

- Commentaires :

- Date d’exécution :

- Prochaine date de maintenance : 2024-12-01

- Tâche : Effectuer des tests de charge pour évaluer la capacité de charge de l’équipement.

- Statut : En attente

- Commentaires :

- Date d’exécution :

- Prochaine date de maintenance : 2024-12-01

Synthèse et Intelligence Métier

1. Analyse des Données :

- Fréquence des Interventions : La maintenance quotidienne est la plus fréquente, ce qui est typique pour des tâches simples mais cruciales comme la vérification des niveaux de fluides.

- Complétude des Tâches : La plupart des tâches hebdomadaires et mensuelles sont complétées, mais certaines tâches hebdomadaires comme le test des dispositifs de sécurité sont reportées, indiquant un besoin potentiel d’amélioration de la planification.

- Commentaire des Interventions : Les commentaires ajoutés par les techniciens fournissent des informations précieuses sur l’état de l’équipement et les actions prises, ce qui peut aider à identifier des tendances ou des problèmes récurrents.

2. Problèmes Identifiés :

- Maintenance Reportée : Des tâches hebdomadaires comme les tests de sécurité ne sont pas toujours effectuées à temps, ce qui pourrait représenter un risque de sécurité ou de conformité.

- Équipements à Risque : Les commentaires signalant des niveaux d’huile bas peuvent indiquer un problème récurrent nécessitant une attention particulière.

3. Recommandations pour l’Évolution du Modèle :

- Automatisation des Rappels : Mettre en place un système automatisé pour envoyer des rappels de maintenance avant les dates d’échéance pourrait améliorer la complétion des tâches.

- Intégration de Capteurs IoT : Utiliser des capteurs IoT pour surveiller en temps réel les niveaux de fluides et d’autres indicateurs de performance pourrait réduire la fréquence des vérifications manuelles et augmenter la précision des interventions.

- Formation Continue : Offrir une formation continue pour les techniciens sur l’importance de certaines tâches de maintenance, comme les tests de sécurité, pour assurer qu’elles ne soient pas négligées.

- Analyse des Tendances : Utiliser des outils d’analyse de données pour suivre les tendances des commentaires et des incidents de maintenance, afin de prévoir les pannes potentielles et d’intervenir de manière proactive.

Comment Faire Évoluer le Modèle

Adopter une GMAO (Gestion de la Maintenance Assistée par Ordinateur) :

- Planification Automatique : Générer automatiquement des ordres de travail et des calendriers de maintenance.

- Suivi et Historique : Enregistrer toutes les interventions de maintenance dans une base de données centralisée pour un suivi facile et un historique complet.

- Alertes et Notifications : Envoyer des notifications aux techniciens avant les échéances de maintenance pour éviter les retards.

Intégration de l’Analyse Prédictive :

- Analyse de Données : Utiliser des algorithmes d’apprentissage automatique pour analyser les données historiques de maintenance et prédire les pannes futures.

- Maintenance Prédictive : Planifier les interventions de maintenance en fonction des prévisions de pannes plutôt que sur une base fixe, ce qui peut réduire les coûts et les interruptions de service.