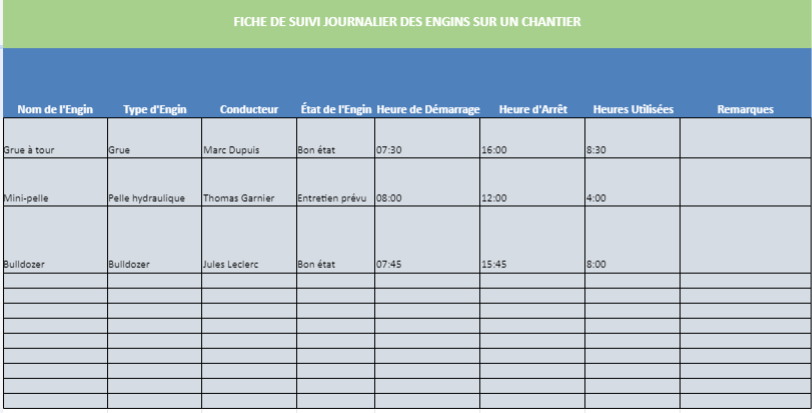

Exemple de Fiche de Suivi Journalier des Engins sur un Chantier : Modèle Excel à Télécharger

Recommandés

Télécharger un Exemple de Fiche de Suivi Journalier des Engins sur un Chantier – Modèle Excel 👇

L’optimisation de l’usage des engins sur un chantier est essentielle pour améliorer la productivité, réduire les coûts, et minimiser les risques de pannes ou de retards. Voici plusieurs stratégies et bonnes pratiques pour maximiser l’efficacité des engins de chantier :

1. Planification et Organisation des Engins

A. Planification des Tâches

- Optimisation des horaires d’utilisation : Planifiez l’utilisation des engins en fonction des tâches critiques du chantier. Assurez-vous que les engins les plus importants sont disponibles lors des phases clés du projet.

- Regroupement des tâches similaires : Évitez les déplacements inutiles en regroupant les tâches nécessitant les mêmes engins dans une même zone avant de déplacer l’engin ailleurs. Par exemple, si une grue est utilisée pour différents postes sur le chantier, regroupez ces activités pour limiter les déplacements.

- Réaliser les travaux par temps favorable : Planifiez l’utilisation des engins en fonction des conditions météorologiques. Par exemple, évitez d’utiliser des machines sensibles à la boue lors des jours de pluie, ou planifiez les activités nécessitant une bonne visibilité en plein jour.

B. Assignation Optimale

- Conducteurs qualifiés : Assurez-vous que chaque engin est utilisé par des conducteurs qualifiés et expérimentés. Des opérateurs formés et certifiés réduisent les risques d’accidents et augmentent la productivité.

- Rotation des engins : Si plusieurs équipes travaillent en rotation, assurez une continuité d’utilisation des engins pour maximiser leur productivité, notamment pour les travaux longs comme le terrassement ou la pose d’infrastructures.

2. Gestion de la Maintenance Préventive

A. Programme de Maintenance Préventive

- Entretien régulier : Planifiez des vérifications fréquentes de l’état des engins pour prévenir les pannes soudaines. Cela inclut des contrôles sur les systèmes hydrauliques, le moteur, les freins, et les pneumatiques.

- Carnet de suivi : Tenez un carnet de suivi détaillé pour chaque engin, mentionnant les heures d’utilisation, les entretiens effectués, et les pièces remplacées. Cela permet de prévoir les interventions futures et d’éviter les pannes inattendues.

B. Interventions anticipées

- Pièces de rechange : Prévoyez un stock de pièces de rechange courantes (filtres, huiles, courroies) pour éviter les interruptions prolongées en cas de panne.

- Contrôles saisonniers : Adaptez la maintenance en fonction des saisons. En hiver, préparez les engins pour les températures basses (ex : graissage pour éviter le gel, utilisation de carburant adapté), tandis qu’en été, vérifiez les systèmes de refroidissement.

3. Surveillance des Performances et Utilisation des Données

A. Télémétrie et Suivi des Performances

- Systèmes de suivi en temps réel : Installez des dispositifs de télémétrie pour surveiller l’utilisation des engins. Ces systèmes permettent de suivre en temps réel la localisation, l’état du carburant, le régime moteur, et d’autres paramètres de performance. Cela permet de détecter les anomalies et d’optimiser l’utilisation.

- Surveillance des heures d’utilisation : En analysant les heures de travail des engins, il est possible de détecter les périodes d’inactivité et de réaffecter les engins sur d’autres tâches.

B. Analyse des Données

- Rapports d’utilisation : Utilisez les données des télémètres pour générer des rapports sur l’utilisation des engins. Ces rapports aident à identifier les périodes où l’engin est sous-utilisé, surutilisé, ou mal utilisé.

- Consommation de carburant : Suivez la consommation de carburant et comparez-la avec les standards des fabricants. Une consommation anormalement élevée peut indiquer une utilisation inefficace ou des besoins en maintenance.

4. Réduction des Temps d’Inactivité

A. Minimisation des Déplacements Inutiles

- Positionnement stratégique des engins : Organisez le chantier pour que les engins soient situés près des zones de travail, réduisant ainsi les déplacements non nécessaires. Par exemple, une grue doit être placée dans un endroit central avec une portée maximale pour toutes les zones à desservir.

B. Synchronisation des équipes

- Coordination des équipes : Assurez-vous que les équipes sont prêtes à utiliser les engins dès qu’ils deviennent disponibles. Évitez les retards dans la chaîne de production en assurant une communication fluide entre les différents acteurs du chantier (maçons, opérateurs, sous-traitants).

C. Location flexible des engins

- Louer au besoin : Si un engin n’est utilisé que de manière occasionnelle ou saisonnière, envisagez la location au lieu de l’acheter. Cela permet de réduire les coûts de maintenance et d’entreposage tout en garantissant une disponibilité ponctuelle.

5. Utilisation d’Engins Polyvalents

A. Machines Multi-tâches

- Engins polyvalents : Investissez dans des engins capables de réaliser plusieurs tâches. Par exemple, une pelle mécanique équipée de différents accessoires peut servir à creuser, à soulever des matériaux, ou à démolir, réduisant ainsi le besoin de plusieurs engins spécialisés.

B. Outils et Accessoires Adaptés

- Accessoires interchangeables : Utilisez des accessoires tels que des godets, des pinces ou des marteaux hydrauliques pour adapter les engins à différentes tâches sans changer de machine.

6. Pratiques Écologiques et Économiques

A. Économie de carburant

- Technologies économes en carburant : Choisissez des engins dotés de moteurs à haut rendement énergétique ou hybrides. Ces machines permettent de réduire la consommation de carburant, un des principaux coûts d’exploitation.

- Optimisation des cycles de travail : Utilisez les engins de manière optimale en évitant de laisser tourner le moteur à vide trop longtemps. Arrêtez les moteurs lors des pauses prolongées pour économiser du carburant.

B. Réduction des émissions

- Machines conformes aux normes : Optez pour des engins conformes aux dernières réglementations européennes en matière d’émissions (norme Stage V en Europe). Ces engins produisent moins de pollution et sont plus économes en carburant.

L’optimisation de l’usage des engins sur un chantier repose sur une planification minutieuse, une bonne gestion de la maintenance, et l’utilisation des technologies modernes de suivi. En réduisant les temps d’inactivité, en adaptant l’utilisation des engins aux besoins réels, et en privilégiant l’efficacité énergétique, il est possible de maximiser la productivité tout en minimisant les coûts et les impacts environnementaux.

Télécharger un Exemple de Fiche de Suivi Journalier des Engins sur un Chantier – Modèle Excel 👇

Comment optimiser l’usage des engins ?

L’optimisation de l’usage des engins sur un chantier est essentielle pour améliorer la productivité, réduire les coûts, et minimiser les risques de pannes ou de retards. Voici plusieurs stratégies et bonnes pratiques pour maximiser l’efficacité des engins de chantier :

1. Planification et Organisation des Engins

A. Planification des Tâches

- Optimisation des horaires d’utilisation : Planifiez l’utilisation des engins en fonction des tâches critiques du chantier. Assurez-vous que les engins les plus importants sont disponibles lors des phases clés du projet.

- Regroupement des tâches similaires : Évitez les déplacements inutiles en regroupant les tâches nécessitant les mêmes engins dans une même zone avant de déplacer l’engin ailleurs. Par exemple, si une grue est utilisée pour différents postes sur le chantier, regroupez ces activités pour limiter les déplacements.

- Réaliser les travaux par temps favorable : Planifiez l’utilisation des engins en fonction des conditions météorologiques. Par exemple, évitez d’utiliser des machines sensibles à la boue lors des jours de pluie, ou planifiez les activités nécessitant une bonne visibilité en plein jour.

B. Assignation Optimale

- Conducteurs qualifiés : Assurez-vous que chaque engin est utilisé par des conducteurs qualifiés et expérimentés. Des opérateurs formés et certifiés réduisent les risques d’accidents et augmentent la productivité.

- Rotation des engins : Si plusieurs équipes travaillent en rotation, assurez une continuité d’utilisation des engins pour maximiser leur productivité, notamment pour les travaux longs comme le terrassement ou la pose d’infrastructures.

2. Gestion de la Maintenance Préventive

A. Programme de Maintenance Préventive

- Entretien régulier : Planifiez des vérifications fréquentes de l’état des engins pour prévenir les pannes soudaines. Cela inclut des contrôles sur les systèmes hydrauliques, le moteur, les freins, et les pneumatiques.

- Carnet de suivi : Tenez un carnet de suivi détaillé pour chaque engin, mentionnant les heures d’utilisation, les entretiens effectués, et les pièces remplacées. Cela permet de prévoir les interventions futures et d’éviter les pannes inattendues.

B. Interventions anticipées

- Pièces de rechange : Prévoyez un stock de pièces de rechange courantes (filtres, huiles, courroies) pour éviter les interruptions prolongées en cas de panne.

- Contrôles saisonniers : Adaptez la maintenance en fonction des saisons. En hiver, préparez les engins pour les températures basses (ex : graissage pour éviter le gel, utilisation de carburant adapté), tandis qu’en été, vérifiez les systèmes de refroidissement.

3. Surveillance des Performances et Utilisation des Données

A. Télémétrie et Suivi des Performances

- Systèmes de suivi en temps réel : Installez des dispositifs de télémétrie pour surveiller l’utilisation des engins. Ces systèmes permettent de suivre en temps réel la localisation, l’état du carburant, le régime moteur, et d’autres paramètres de performance. Cela permet de détecter les anomalies et d’optimiser l’utilisation.

- Surveillance des heures d’utilisation : En analysant les heures de travail des engins, il est possible de détecter les périodes d’inactivité et de réaffecter les engins sur d’autres tâches.

B. Analyse des Données

- Rapports d’utilisation : Utilisez les données des télémètres pour générer des rapports sur l’utilisation des engins. Ces rapports aident à identifier les périodes où l’engin est sous-utilisé, surutilisé, ou mal utilisé.

- Consommation de carburant : Suivez la consommation de carburant et comparez-la avec les standards des fabricants. Une consommation anormalement élevée peut indiquer une utilisation inefficace ou des besoins en maintenance.

4. Réduction des Temps d’Inactivité

A. Minimisation des Déplacements Inutiles

- Positionnement stratégique des engins : Organisez le chantier pour que les engins soient situés près des zones de travail, réduisant ainsi les déplacements non nécessaires. Par exemple, une grue doit être placée dans un endroit central avec une portée maximale pour toutes les zones à desservir.

B. Synchronisation des équipes

- Coordination des équipes : Assurez-vous que les équipes sont prêtes à utiliser les engins dès qu’ils deviennent disponibles. Évitez les retards dans la chaîne de production en assurant une communication fluide entre les différents acteurs du chantier (maçons, opérateurs, sous-traitants).

C. Location flexible des engins

- Louer au besoin : Si un engin n’est utilisé que de manière occasionnelle ou saisonnière, envisagez la location au lieu de l’acheter. Cela permet de réduire les coûts de maintenance et d’entreposage tout en garantissant une disponibilité ponctuelle.

5. Utilisation d’Engins Polyvalents

A. Machines Multi-tâches

- Engins polyvalents : Investissez dans des engins capables de réaliser plusieurs tâches. Par exemple, une pelle mécanique équipée de différents accessoires peut servir à creuser, à soulever des matériaux, ou à démolir, réduisant ainsi le besoin de plusieurs engins spécialisés.

B. Outils et Accessoires Adaptés

- Accessoires interchangeables : Utilisez des accessoires tels que des godets, des pinces ou des marteaux hydrauliques pour adapter les engins à différentes tâches sans changer de machine.

6. Pratiques Écologiques et Économiques

A. Économie de carburant

- Technologies économes en carburant : Choisissez des engins dotés de moteurs à haut rendement énergétique ou hybrides. Ces machines permettent de réduire la consommation de carburant, un des principaux coûts d’exploitation.

- Optimisation des cycles de travail : Utilisez les engins de manière optimale en évitant de laisser tourner le moteur à vide trop longtemps. Arrêtez les moteurs lors des pauses prolongées pour économiser du carburant.

B. Réduction des émissions

- Machines conformes aux normes : Optez pour des engins conformes aux dernières réglementations européennes en matière d’émissions (norme Stage V en Europe). Ces engins produisent moins de pollution et sont plus économes en carburant.

L’optimisation de l’usage des engins sur un chantier repose sur une planification minutieuse, une bonne gestion de la maintenance, et l’utilisation des technologies modernes de suivi. .