Comment optimiser un plan de maintenance?

Recommandés

Optimiser un plan de maintenance permet d’améliorer la disponibilité des équipements, de réduire les coûts liés aux pannes imprévues, et d’augmenter la durée de vie des machines. Voici les étapes clés pour optimiser un plan de maintenance :

1. Adopter une approche basée sur les données

- Collecte de données : Utilisez des outils de surveillance en temps réel pour recueillir des données sur les performances des équipements (vibrations, température, temps d’arrêt, etc.). Cela permet de suivre les signes de dégradation des machines et d’intervenir avant qu’une panne ne survienne.

- Analyse des pannes historiques : Analysez les causes des pannes passées pour identifier les équipements les plus vulnérables et les périodes où les pannes surviennent le plus souvent. Cela aide à mieux planifier les interventions.

2. Passer de la maintenance corrective à la maintenance préventive et prédictive

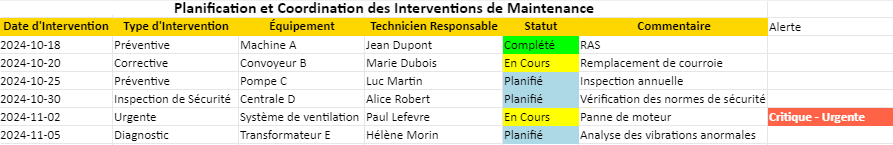

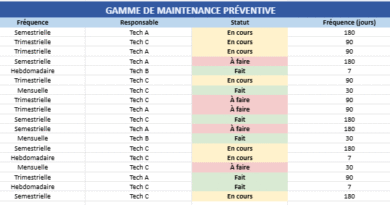

- Maintenance préventive : Planifiez des interventions régulières (nettoyage, lubrification, vérification des pièces) pour maintenir les équipements en bon état. Cela empêche les pannes causées par l’usure ou la négligence.

- Maintenance prédictive : Grâce aux données collectées via des capteurs et des logiciels, prévoyez les pannes avant qu’elles ne surviennent. Cette approche repose sur l’analyse de l’état des équipements en temps réel plutôt que sur des intervalles fixes.

3. Standardiser les procédures et former le personnel

- Élaborer des procédures standardisées : Mettez en place des instructions claires pour chaque intervention (maintenance préventive, inspections, réparations). Cela assure la cohérence et la qualité des interventions.

- Formation continue : Assurez-vous que vos techniciens sont formés aux nouvelles technologies et aux bonnes pratiques de maintenance. La formation permet de réduire les erreurs humaines et d’accélérer les réparations.

4. Prioriser les équipements critiques

- Identification des équipements critiques : Identifiez les équipements dont la défaillance aurait le plus grand impact sur la production, la sécurité, ou les coûts. Ces équipements doivent bénéficier d’une attention particulière dans le plan de maintenance.

- Plans de maintenance spécifiques : Créez des programmes de maintenance plus fréquents ou plus approfondis pour ces équipements critiques.

5. Utiliser un logiciel de gestion de maintenance assistée par ordinateur (GMAO)

- Automatisation des tâches : Un GMAO permet de planifier, suivre et gérer toutes les activités de maintenance. Il peut envoyer des alertes pour les interventions planifiées et les inspections, et garder une trace de toutes les actions effectuées.

- Suivi des indicateurs clés de performance (KPI) : Utilisez un GMAO pour suivre les KPI tels que le MTBF (Mean Time Between Failures), le MTTR (Mean Time To Repair), et la disponibilité des équipements. Cela vous permet d’identifier les zones à améliorer dans le plan de maintenance.

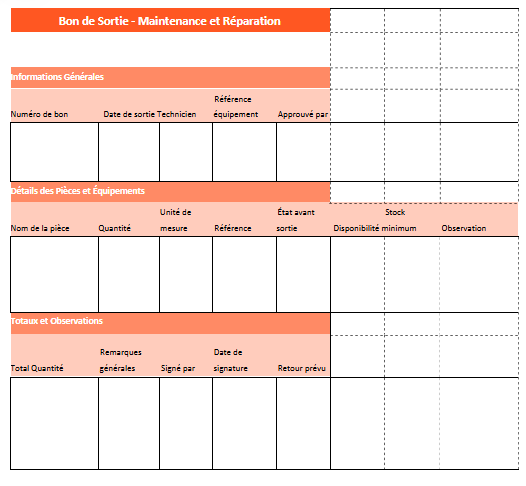

6. Optimiser la gestion des pièces de rechange

- Gestion des stocks : Maintenez un inventaire bien géré des pièces de rechange pour éviter les retards de réparation dus à l’indisponibilité des pièces. Utilisez des prévisions basées sur l’historique des pannes pour maintenir des niveaux de stock optimaux.

- Standardisation des pièces : Si possible, utilisez des pièces standardisées pour plusieurs équipements afin de simplifier la gestion des stocks et réduire les coûts.

7. Impliquer les opérateurs dans la maintenance autonome

- Formation des opérateurs : Formez les opérateurs pour qu’ils puissent effectuer des inspections de base et des petites tâches de maintenance (nettoyage, lubrification, vérifications visuelles). Cela permet de détecter plus tôt les problèmes mineurs avant qu’ils ne deviennent des pannes coûteuses.

- Checks réguliers : Intégrez des vérifications régulières dans les routines quotidiennes des opérateurs. Cela améliore la réactivité et réduit le risque de pannes.

8. Réévaluer et ajuster régulièrement le plan de maintenance

- Audits réguliers : Évaluez régulièrement l’efficacité du plan de maintenance en fonction des résultats obtenus (taux de pannes, MTTR, MTBF, coûts de maintenance).

- Ajustement des intervalles de maintenance : Sur la base des données recueillies et des audits, ajustez les fréquences d’intervention. Par exemple, si une machine montre des signes d’usure plus rapidement que prévu, augmentez la fréquence des inspections.

9. Réduire les temps d’arrêt planifiés

- Optimisation des calendriers : Programmez les interventions de maintenance pendant les périodes de faible activité pour minimiser l’impact sur la production.

- Groupement des interventions : Lorsque possible, regroupez plusieurs tâches de maintenance lors d’une seule intervention pour réduire les temps d’arrêt.

10. Mettre en place un programme d’amélioration continue

- Retour d’expérience : Analysez les incidents de maintenance et les pannes pour tirer des leçons et améliorer continuellement les processus.

- Améliorations technologiques : Restez informé des nouvelles technologies et outils de maintenance (capteurs intelligents, robots de maintenance) qui peuvent améliorer la fiabilité et réduire les coûts.

Exemple d’optimisation

Situation initiale : Une entreprise de production alimentaire a constaté que ses machines tombaient en panne environ 10 fois par an, entraînant des arrêts de production coûteux. Le plan de maintenance était uniquement préventif, avec des inspections programmées tous les 6 mois, sans surveillance en temps réel.

Stratégies mises en œuvre :

- Installation de capteurs IoT pour surveiller les vibrations et la température des machines.

- Adoption d’un GMAO pour automatiser la planification des tâches de maintenance et suivre les performances des équipements.

- Formation des opérateurs pour effectuer des inspections de base et des tâches de maintenance légères.

- Augmentation de la fréquence des inspections pour les machines critiques, passant d’un intervalle de 6 mois à 3 mois.

Résultat : Après 1 an, l’entreprise a réduit ses pannes de 50 %, a amélioré le MTBF de 20 %, et a diminué de 25 % les coûts liés aux temps d’arrêt. L’optimisation du plan de maintenance a conduit à une meilleure disponibilité des équipements et une augmentation de la productivité.

Voici une série d’exercices corrigés pour optimiser un plan de maintenance, avec des formules et calculs.

Exercice 1 : Calcul du MTBF et MTTR

Énoncé :

Une entreprise souhaite optimiser son plan de maintenance pour une machine critique. La machine a fonctionné pendant 3000 heures au total et a connu 10 pannes. Le temps total de réparation pour ces pannes est de 25 heures.

- Calculez le MTBF (Mean Time Between Failures) et le MTTR (Mean Time To Repair).

- Quel est le taux de défaillance de la machine ?

Solution :

- MTBF :

Le MTBF représente le temps moyen entre deux pannes. Formule :

MTBF = Temps total de fonctionnement / Nombre total de pannesCalcul :

MTBF = 3000 heures / 10 pannes = 300 heures- MTTR :

Le MTTR représente le temps moyen de réparation. Formule :

MTTR = Temps total de réparation / Nombre total de pannesCalcul :

MTTR = 25 heures / 10 pannes = 2.5 heures- Taux de défaillance :

Le taux de défaillance (λ) est l’inverse du MTBF. Formule :

Taux de défaillance (λ) = 1 / MTBFCalcul :

λ = 1 / 300 = 0.0033 défaillances par heureExercice 2 : Calcul de la Disponibilité de la machine

Énoncé :

Utilisez les résultats obtenus dans l’Exercice 1 pour calculer la disponibilité de la machine.

Solution :

- Disponibilité :

La disponibilité est calculée à partir du MTBF et du MTTR. Formule :

Disponibilité = MTBF / (MTBF + MTTR)- Calcul :

Avec un MTBF de 300 heures et un MTTR de 2,5 heures, la disponibilité est :

Disponibilité = 300 / (300 + 2.5) = 300 / 302.5 ≈ 0.992Résultat :

La machine est disponible 99,2 % du temps.

Exercice 3 : Calcul de la Fiabilité sur une période donnée

Énoncé :

Calculez la probabilité que la machine fonctionne sans panne pendant une période de 100 heures. Utilisez le MTBF calculé dans l’Exercice 1 (300 heures).

Solution :

- Fiabilité :

La fiabilité représente la probabilité que l’équipement fonctionne sans défaillance pendant une période donnée T. Formule :

Fiabilité = e^(-T / MTBF)- Calcul :

Pour une période de T = 100 heures et un MTBF de 300 heures :

Fiabilité = e^(-100 / 300) = e^(-0.333) ≈ 0.7165Résultat :

La probabilité que la machine fonctionne sans panne pendant 100 heures est d’environ 71,65 %.

Exercice 4 : Optimisation du Plan de Maintenance Préventive

Énoncé :

Un équipement a un MTBF de 200 heures et un MTTR de 3 heures. Vous avez la possibilité de mettre en place un plan de maintenance préventive pour réduire le MTTR à 2 heures.

- Calculez l’impact de cette réduction du MTTR sur la disponibilité de l’équipement.

Solution :

- Disponibilité avec MTTR actuel :

Avant optimisation, la disponibilité avec un MTBF de 200 heures et un MTTR de 3 heures est : Formule :

Disponibilité = MTBF / (MTBF + MTTR)Calcul :

Disponibilité = 200 / (200 + 3) = 200 / 203 ≈ 0.9852Résultat :

La machine est disponible 98,52 % du temps avant optimisation.

- Disponibilité après optimisation du MTTR :

Après la réduction du MTTR à 2 heures :

Disponibilité = 200 / (200 + 2) = 200 / 202 ≈ 0.9901Résultat :

Après optimisation, la machine sera disponible 99,01 % du temps.

- Conclusion :

La réduction du MTTR de 3 heures à 2 heures a augmenté la disponibilité de l’équipement de 98,52 % à 99,01 %, soit une amélioration de 0,49 %.

Exercice 5 : Calcul du Nombre de Défaillances Attendu

Énoncé :

Une machine a un taux de défaillance de 0,005 défaillances par heure. Calculez le nombre de défaillances attendues pour cette machine sur une période de 500 heures.

Solution :

- Formule :

Le nombre de défaillances attendu est donné par la formule :

Nombre de défaillances attendu = λ * TOù :

λest le taux de défaillance (défaillances par heure).Test la période considérée (en heures).

- Calcul :

Avec un taux de défaillance de 0,005 défaillances par heure et une période de 500 heures :

Nombre de défaillances attendu = 0.005 * 500 = 2.5 défaillancesRésultat :

On peut s’attendre à 2,5 défaillances sur 500 heures d’utilisation.

Ces exercices montrent comment appliquer les formules clés en maintenance (MTBF, MTTR, disponibilité, fiabilité) dans des scénarios réels pour optimiser la gestion des équipements et améliorer les performances globales.