Glossaire des termes techniques en maintenance industrielle : Modèle Word

Recommandés

La maintenance industrielle est un pilier essentiel du bon fonctionnement des infrastructures et des équipements dans les secteurs manufacturiers, énergétiques, ou encore logistiques. Ce domaine, structuré par des concepts techniques rigoureux, s’appuie sur un vocabulaire spécialisé qui reflète l’expertise et la précision nécessaires pour anticiper, diagnostiquer et résoudre les problématiques liées à la fiabilité des systèmes.

Un lexique au service de la précision

Les termes techniques en maintenance industrielle servent à définir clairement les éléments fondamentaux et les interventions nécessaires. Parmi eux, des notions comme arbre (élément de transmission de puissance mécanique), roulement (dispositif réduisant les frottements), ou vérin hydraulique (convertisseur d’énergie hydraulique en force mécanique) ne sont pas de simples mots, mais des concepts articulant les interactions complexes des systèmes industriels.

Ces termes ne sont pas seulement le reflet des objets ou des outils ; ils traduisent également des méthodologies, telles que l’analyse vibratoire ou les contrôles non destructifs, permettant de maintenir la continuité opérationnelle et de prévenir les défaillances.

Les volets complémentaires : pneumatique, automatisation et transformation numérique

Bien que les bases reposent sur des concepts établis, la maintenance industrielle a vu son champ d’application s’élargir. Les domaines connexes comme la pneumatique et l’automatisation y apportent des dimensions supplémentaires.

La pneumatique, par exemple, joue un rôle clé dans les systèmes de production modernes. Ses composantes, telles que les compresseurs, vannes directionnelles et cylindres pneumatiques, offrent des solutions robustes et économiques pour une grande variété d’applications, de l’assemblage automatisé aux outils motorisés.

Quant à l’automatisation, elle transforme profondément la maintenance en intégrant des dispositifs comme les automates programmables industriels (API) ou les capteurs intelligents. Ces innovations permettent une surveillance en temps réel des équipements et ouvrent la voie à des approches prédictives. Ainsi, des pannes potentielles peuvent être détectées avant qu’elles ne deviennent critiques, réduisant les temps d’arrêt coûteux et optimisant les performances.

La montée en puissance des approches prédictives et préventives

Au-delà des approches traditionnelles, la maintenance prédictive, facilitée par l’intelligence artificielle et l’Internet des objets (IoT), gagne du terrain. Les analyses de données permettent désormais de prévoir les défaillances bien avant qu’elles ne surviennent. Les algorithmes analysent les vibrations, les températures et d’autres paramètres critiques pour déclencher des alertes ciblées.

Cette évolution modifie également les compétences attendues des équipes de maintenance. En plus des bases techniques, elles doivent maîtriser des outils numériques complexes et savoir interpréter des flux de données. Cette transition nécessite une formation continue et une adaptation aux technologies émergentes.

Perspectives et enjeux

L’évolution des termes techniques suit de près les transformations de l’industrie elle-même. À mesure que de nouvelles technologies apparaissent, le lexique s’enrichit pour intégrer des notions comme la cybersécurité industrielle, essentielle à la protection des systèmes automatisés, ou encore les jumeaux numériques, des représentations virtuelles des équipements facilitant leur maintenance.

La standardisation des terminologies devient alors cruciale pour harmoniser les pratiques entre les acteurs, qu’ils soient ingénieurs, techniciens ou opérateurs. Ce besoin de cohérence se fait d’autant plus ressentir dans des environnements globaux où la communication entre sites dispersés doit être fluide et sans ambiguïté.

Synthèse 😉

Dans un monde en constante évolution, cette terminologie évolue également, intégrant les innovations technologiques et reflétant les nouveaux défis de l’industrie moderne. Ces termes ne sont pas de simples outils linguistiques ; ils sont les garants d’une communication efficace et d’une expertise collective, indispensables pour relever les défis industriels de demain.

La maintenance industrielle : une discipline au croisement des compétences techniques et stratégiques

La maintenance devient un levier stratégique au cœur des performances opérationnelles, de la durabilité des équipements et de la maîtrise des coûts. Cette évolution, alimentée par des technologies émergentes et des besoins environnementaux accrus, renforce l’interdépendance entre les différents volets techniques et organisationnels.

Maintenance et durabilité : une alliance nécessaire

Les entreprises industrielles sont aujourd’hui confrontées à une double exigence : optimiser leurs performances tout en réduisant leur impact environnemental. La maintenance, bien qu’indirectement perçue, joue un rôle clé dans cette transition. L’allongement de la durée de vie des équipements, la réduction des consommations énergétiques et la limitation des déchets industriels passent en grande partie par des approches de maintenance intelligentes.

Prenons l’exemple de la gestion des fluides dans un circuit hydraulique. Une surveillance proactive des fuites ou un remplacement ciblé des composants endommagés permet non seulement de préserver les performances du système, mais également de réduire les pertes de fluide, souvent polluantes. La maintenance conditionnelle s’impose alors comme une solution permettant d’équilibrer productivité et écologie.

L’humain au centre des processus de transformation

Si les technologies comme les capteurs IoT, les systèmes de gestion automatisés ou encore l’intelligence artificielle redéfinissent les méthodes de maintenance, l’humain demeure au centre de ces évolutions. Les techniciens de maintenance doivent aujourd’hui composer avec un environnement où les outils numériques sont omniprésents. Cela implique une montée en compétences continue dans des domaines aussi variés que l’analyse de données, la cybersécurité ou encore la simulation numérique.

En parallèle, les responsables de maintenance sont amenés à jouer un rôle plus transversal. Ils deviennent des médiateurs entre les départements de production, les équipes IT et les gestionnaires d’actifs industriels. Cette capacité à articuler les besoins techniques, opérationnels et financiers est devenue un prérequis indispensable pour une gestion optimale des ressources.

La maintenance connectée : vers une vision systémique

L’émergence de la maintenance connectée, ou Industrie 4.0, transforme l’approche traditionnelle en une gestion systémique des actifs. Les outils comme les jumeaux numériques permettent une modélisation en temps réel des équipements, fournissant une vue d’ensemble intégrée des performances, des pannes potentielles et des interventions nécessaires.

Cette transition vers une maintenance numérique favorise également l’analyse prédictive. Les données collectées sur des machines en fonctionnement peuvent être croisées avec des historiques de panne pour anticiper des scénarios complexes. Un moteur électrique, par exemple, pourrait être surveillé à l’aide de capteurs mesurant la température, les vibrations et la consommation énergétique. Ces données, analysées par des algorithmes, fourniraient une alerte bien avant qu’une panne ne survienne.

Les défis à venir : standards, sécurité et collaboration

Malgré les progrès, plusieurs défis subsistent. L’un des plus pressants concerne la normalisation des pratiques et des outils. Les entreprises utilisant des équipements provenant de fabricants différents doivent souvent jongler avec des systèmes incompatibles ou des protocoles de communication non uniformes. La mise en place de standards ouverts pourrait faciliter cette interopérabilité et améliorer l’efficacité des interventions.

Un autre défi majeur réside dans la cybersécurité industrielle. À mesure que les systèmes deviennent plus connectés, ils sont aussi plus vulnérables aux attaques externes. Les équipes de maintenance doivent désormais intégrer des protocoles de sécurité dans leurs pratiques quotidiennes, protégeant ainsi les données sensibles et les équipements critiques.

Enfin, la collaboration entre les acteurs de l’industrie est essentielle. Fournisseurs, exploitants, techniciens et décideurs doivent développer des outils et des stratégies communes pour partager des informations, mutualiser les ressources et tirer parti des innovations. Des initiatives comme les plateformes collaboratives de gestion des actifs ou les partenariats public-privé dans la recherche en maintenance illustrent bien cette nécessité.

Glossaire des termes techniques en maintenance industrielle

Le glossaire des termes techniques en maintenance industrielle regroupe des concepts clés utilisés par les professionnels pour décrire les équipements, les interventions, les méthodes et les outils essentiels à la gestion et à l’entretien des systèmes industriels. Ce vocabulaire spécifique facilite la communication, la précision et l’efficacité des opérations, en couvrant des domaines tels que la mécanique, l’hydraulique, la pneumatique, l’électricité, et plus encore. Voici une sélection des termes techniques couramment rencontrés :

1. Mécanique

- Arbre : Élément rotatif cylindrique qui transmet la puissance ou le mouvement d’une source (moteur) à un récepteur (roue, pignon).

- Roulement : Dispositif mécanique utilisé pour minimiser les frottements entre des pièces mobiles, souvent sous forme de roulement à billes ou à rouleaux.

- Clavette : Pièce mécanique insérée dans une rainure d’un arbre pour assurer une liaison fixe avec un organe tel qu’un pignon ou une poulie.

- Engrenage : Assemblage de roues dentées servant à transmettre un mouvement rotatif ou une force.

- Courroie : Bande flexible reliant deux poulies, utilisée pour transmettre une puissance mécanique.

2. Hydraulique

- Pompe : Dispositif mécanique ou électrique conçu pour déplacer un fluide sous pression dans un système hydraulique.

- Vérin hydraulique : Composant qui convertit l’énergie hydraulique (pression) en énergie mécanique sous forme de mouvement linéaire.

- Filtre hydraulique : Équipement utilisé pour éliminer les impuretés dans les fluides circulant dans les systèmes hydrauliques.

- Distributeur : Composant contrôlant le passage des fluides dans un circuit hydraulique.

- Accumulateur hydraulique : Réservoir de fluide sous pression utilisé pour stocker et libérer de l’énergie dans un système.

3. Pneumatique

- Compresseur : Appareil augmentant la pression de l’air ou d’un autre gaz pour alimenter un circuit pneumatique.

- Cylindre pneumatique : Dispositif convertissant l’énergie pneumatique en mouvement mécanique, souvent linéaire.

- Vanne directionnelle : Composant qui régule le débit et la direction de l’air dans un circuit pneumatique.

- Régulateur de pression : Équipement permettant de maintenir une pression stable dans un circuit pneumatique.

- Sécheur d’air : Système éliminant l’humidité de l’air comprimé pour éviter les problèmes dans les circuits pneumatiques.

4. Électricité

- Disjoncteur : Dispositif de protection qui interrompt un circuit électrique en cas de surcharge ou de court-circuit.

- Contacteur : Relais électromagnétique utilisé pour contrôler un circuit électrique.

- Transformateur : Appareil modifiant les niveaux de tension ou de courant électrique.

- API (Automate Programmable Industriel) : Dispositif programmable gérant des processus automatisés dans une usine.

- Capteur : Composant mesurant une variable physique (température, pression, vitesse) et transmettant les données à un système de contrôle.

5. Méthodes et approches

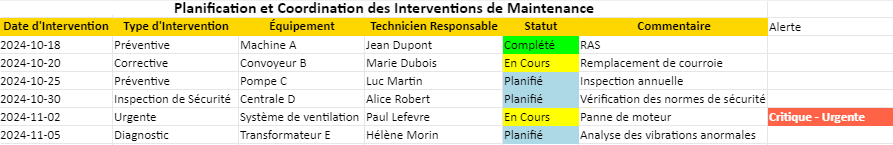

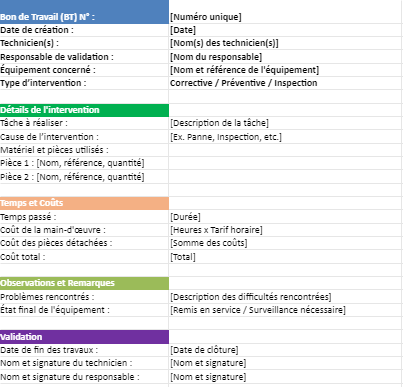

- Maintenance corrective : Ensemble des interventions réalisées après la détection d’une panne pour rétablir le fonctionnement d’un équipement.

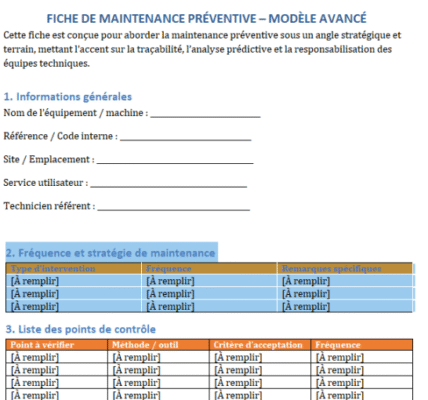

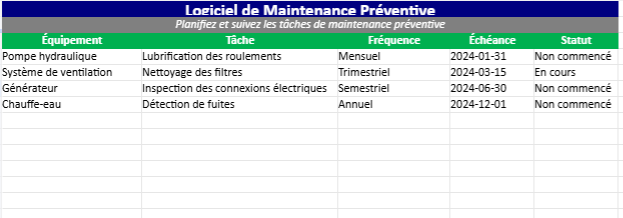

- Maintenance préventive : Actions planifiées visant à réduire les risques de panne et à prolonger la durée de vie des équipements.

- Maintenance conditionnelle : Maintenance basée sur l’état réel des équipements, évalué à l’aide de capteurs ou d’analyses.

- Maintenance prédictive : Approche utilisant des technologies avancées (IoT, IA) pour anticiper les défaillances à venir en analysant des données.

- Analyse vibratoire : Technique de diagnostic utilisée pour détecter les anomalies dans les machines rotatives grâce à l’étude des vibrations.

6. Concepts transversaux

- Jumeau numérique : Réplique virtuelle d’un équipement ou d’un système utilisée pour simuler son fonctionnement et optimiser sa maintenance.

- CMMS (Computerized Maintenance Management System) : Logiciel de gestion informatisée des interventions et des actifs industriels.

- Temps moyen entre pannes (MTBF) : Indicateur mesurant la fiabilité d’un équipement en estimant la durée moyenne de fonctionnement sans panne.

- Temps moyen de réparation (MTTR) : Temps moyen nécessaire pour réparer un équipement en panne.

- Cybersécurité industrielle : Ensemble de pratiques et de technologies visant à protéger les systèmes automatisés contre les cybermenaces.

7. Automatisation

- Actionneur : Dispositif convertissant un signal électrique en mouvement ou en action mécanique.

- Protocole de communication industrielle : Ensemble de règles définissant comment les équipements échangent des données (ex. : Modbus, Profibus).

- Système SCADA : Système de contrôle et d’acquisition de données supervisant les équipements industriels à distance.

Créer un glossaire dans Word est simple et structuré. Voici les étapes à suivre pour organiser et insérer un glossaire dans un document Word de manière professionnelle :

1. Créer une structure de base

- Titre du glossaire : Ajoutez un titre principal, par exemple, « Glossaire des termes techniques ».

- Allez dans l’onglet Accueil et choisissez un style de titre (par exemple, « Titre 1 »).

- Introduction facultative : Insérez une courte description expliquant l’objectif du glossaire, comme « Ce glossaire contient les définitions des termes couramment utilisés en maintenance industrielle. »

2. Organiser les termes

- Liste alphabétique :

- Triez les termes par ordre alphabétique.

- Chaque terme peut être suivi de sa définition.

- Par exemple :

A - Arbre : Élément mécanique transmettant un mouvement rotatif. - Accumulateur : Réservoir stockant de l'énergie sous forme de fluide sous pression. B - Ballon tampon : Réservoir utilisé pour absorber les variations de pression dans un circuit hydraulique.

- Catégories thématiques :

- Si votre glossaire contient plusieurs domaines techniques, organisez les termes par catégories (mécanique, hydraulique, électricité, etc.).

- Par exemple :

Catégorie : Mécanique - Roulement : Dispositif minimisant les frottements entre des pièces mobiles. - Engrenage : Système de roues dentées transmettant un mouvement rotatif.

3. Ajouter des styles pour une meilleure lisibilité

- Styles personnalisés :

- Sélectionnez un mot (par exemple, « Arbre ») et appliquez un style de texte clair et distinct :

- Onglet Accueil > Groupe « Style » > Cliquez sur « Créer un style ».

- Donnez un nom au style (ex. : « Terme de glossaire »).

- Personnalisez (police en gras, couleur, etc.).

- Répétez pour tous les termes.

- Sélectionnez un mot (par exemple, « Arbre ») et appliquez un style de texte clair et distinct :

- Mise en forme des définitions :

- Ajoutez une tabulation ou un retrait pour que la définition soit visuellement séparée du terme.

- Exemple :

Arbre : Élément mécanique transmettant un mouvement rotatif.

4. Ajouter une table des matières (facultatif)

- Si votre glossaire est structuré par catégories ou sections, vous pouvez insérer une table des matières :

- Placez le curseur en haut de la page du glossaire.

- Allez dans l’onglet Références > Table des matières > Choisissez un style.

- La table des matières sera mise à jour automatiquement si vous utilisez des styles de titres pour vos sections.

5. Insérer des éléments visuels (facultatif)

- Icônes et images :

- Vous pouvez insérer des pictogrammes pour illustrer les termes.

- Onglet Insertion > Images ou Icônes > Recherchez des visuels adaptés.

- Vous pouvez insérer des pictogrammes pour illustrer les termes.

- Tableaux pour organiser :

- Utilisez des tableaux si vous voulez structurer le glossaire en colonnes (par exemple, « Terme », « Définition », « Exemple »).

- Onglet Insertion > Tableau > Sélectionnez une grille.

- Utilisez des tableaux si vous voulez structurer le glossaire en colonnes (par exemple, « Terme », « Définition », « Exemple »).

6. Finaliser et enregistrer

- Relisez le glossaire pour vérifier la clarté et l’orthographe.

- Sauvegardez le document en format Word (.docx) et éventuellement en PDF pour une diffusion facile.