Tableau de Bord de Maintenance Préventive : Exercices d’Analyse des Indicateurs

Recommandés

Les principaux indicateurs de maintenance KPI

Un tableau de bord de maintenance préventive s’appuie sur des indicateurs KPI pour mesurer la fiabilité, la maintenabilité et la performance des équipements. Les KPI ci-dessous sont parmi les plus utilisés en maintenance industrielle pour piloter les arrêts, prioriser les actions et suivre l’efficacité des interventions.

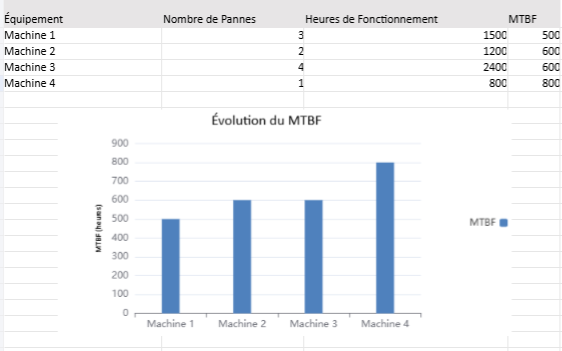

MTBF définition et formule

Le MTBF (Mean Time Between Failures) mesure le temps moyen de bon fonctionnement entre deux pannes. Plus le MTBF est élevé, plus l’équipement est fiable.

Formule

MTBF = Temps total de fonctionnement / Nombre de pannesExemple rapide

- Temps total de fonctionnement : 900 h

- Nombre de pannes : 6

- MTBF = 900 / 6 = 150 h

MTTR définition et calcul

Le MTTR (Mean Time To Repair) mesure le temps moyen nécessaire pour réparer un équipement après une panne. Un MTTR faible traduit une meilleure efficacité d’intervention (diagnostic, accessibilité, pièces, procédures, compétences).

Formule

MTTR = Temps total de réparation / Nombre d’interventions (ou pannes)Exemple rapide

- Temps total de réparation : 18 h

- Nombre de pannes : 6

- MTTR = 18 / 6 = 3 h

TRS indicateur de performance globale

Le TRS (Taux de Rendement Synthétique) mesure la performance globale d’un équipement en tenant compte de la disponibilité, de la vitesse et de la qualité. C’est un indicateur central en industrie pour relier maintenance et production.

Formule standard

TRS = Disponibilité × Performance × QualitéDéfinitions utiles

- Disponibilité = Temps de fonctionnement / Temps planifié

- Performance = Production réelle / Production théorique

- Qualité = Bonnes pièces / Pièces totales

Exemple rapide

- Disponibilité = 0,92

- Performance = 0,88

- Qualité = 0,97

- TRS = 0,92 × 0,88 × 0,97 = 0,785 ≈ 78,5%

Taux de disponibilité

Le taux de disponibilité mesure la proportion de temps durant laquelle l’équipement est réellement opérationnel par rapport au temps planifié. C’est un KPI directement impacté par les pannes, les arrêts et la qualité de la maintenance.

Formule

Taux de disponibilité = Temps de fonctionnement / Temps planifié × 100Exemple rapide

- Temps planifié : 200 h

- Temps de fonctionnement : 184 h

- Disponibilité = 184 / 200 × 100 = 92%

Taux de pannes

Le taux de pannes permet de suivre la fréquence des pannes sur une période donnée. Il sert à repérer les équipements les plus problématiques et à cibler les actions préventives (inspection, lubrification, réglages, remplacement planifié).

Deux façons courantes de le suivre

1) Taux de pannes (par période) = Nombre de pannes / Période

2) Taux de pannes (par heure) = Nombre de pannes / Temps de fonctionnementExemple rapide

- Nombre de pannes : 10

- Temps de fonctionnement : 500 h

- Taux de pannes = 10 / 500 = 0,02 panne/h (soit 1 panne toutes les 50 h)

Exercices corrigés sur les indicateurs MTBF MTTR et TRS

Les exercices suivants permettent de s’entraîner à calculer et interpréter les KPI les plus utilisés en maintenance. Chaque cas est présenté avec des données réalistes et un corrigé détaillé.

Exercice 1 Cas usine agroalimentaire

Contexte : Une ligne de conditionnement (agroalimentaire) fonctionne sur une semaine.

Données

- Temps planifié (semaine) : 240 h

- Temps d’arrêts pannes : 12 h

- Nombre de pannes : 6

- Temps total de réparation : 12 h

- Production théorique : 48 000 unités

- Production réelle : 44 160 unités

- Unités conformes : 43 720 unités

Questions

- Calculer le temps de fonctionnement.

- Calculer le MTBF et le MTTR.

- Calculer la Disponibilité, la Performance, la Qualité.

- Calculer le TRS et donner une interprétation.

Corrigé

-

Temps de fonctionnement

240 h − 12 h = 228 h -

MTBF

MTBF = 228 / 6 = 38 h

MTTR

MTTR = 12 / 6 = 2 h -

Disponibilité

Disponibilité = 228 / 240 = 0,95 (95%)

Performance

Performance = 44 160 / 48 000 = 0,92 (92%)

Qualité

Qualité = 43 720 / 44 160 = 0,9900 (≈ 99,0%) -

TRS

TRS = 0,95 × 0,92 × 0,99 = 0,865 ≈ 86,5%

Interprétation : Le TRS est bon (proche de 85% et au-dessus). Les pertes principales viennent surtout de la performance (vitesse/arrêts mineurs) plus que de la qualité. Une action typique est de réduire les micro-arrêts, améliorer le réglage et la standardisation des changements de format.

Exercice 2 Cas atelier mécanique

Contexte : Un atelier utilise un tour CNC sur un mois pour la fabrication de pièces.

Données

- Temps planifié (mois) : 200 h

- Arrêts (pannes) : 20 h

- Nombre de pannes : 4

- Temps total de réparation : 16 h

- Production théorique : 10 000 pièces

- Production réelle : 8 500 pièces

- Pièces conformes : 8 160 pièces

Questions

- Calculer le temps de fonctionnement.

- Calculer le MTBF et le MTTR.

- Calculer la Disponibilité, la Performance, la Qualité.

- Calculer le TRS et identifier l’axe d’amélioration prioritaire.

Corrigé

-

Temps de fonctionnement

200 h − 20 h = 180 h -

MTBF

MTBF = 180 / 4 = 45 h

MTTR

MTTR = 16 / 4 = 4 h -

Disponibilité

Disponibilité = 180 / 200 = 0,90 (90%)

Performance

Performance = 8 500 / 10 000 = 0,85 (85%)

Qualité

Qualité = 8 160 / 8 500 = 0,96 (96%) -

TRS

TRS = 0,90 × 0,85 × 0,96 = 0,734 ≈ 73,4%

Axe prioritaire : la plus grande perte vient de la performance (0,85). Priorité : réduire les ralentissements, optimiser les réglages, éviter les arrêts mineurs, sécuriser l’alimentation en outillage, et standardiser les paramètres d’usinage. En parallèle, le MTTR à 4 h peut être réduit via préparation des pièces de rechange, diagnostic plus rapide et procédures d’intervention.

Tableau de bord de maintenance préventive : lecture KPI + exercices + mini-score d’opportunité

Un bon tableau de bord fait deux choses en même temps : il rend visible la santé des équipements et il guide des décisions rapides. Ici, tu ajoutes une couche utile : un mini-score qui met en évidence les pages à fort potentiel de clics (CTR) à partir des impressions.

Lire un KPI en 20 secondes

Regarde la valeur actuelle, puis la tendance (7 jours, 30 jours, trimestre). Une valeur correcte avec une tendance qui décroît annonce une dérive.

Compare par ligne, atelier, machine, équipe, poste. Un même KPI peut raconter une histoire différente selon le périmètre.

Mets en face une explication testable : plan préventif incomplet, pièces critiques absentes, charge de production, dérive qualité, formation.

Une action simple, un responsable, une date, un indicateur de preuve (avant/après). L’objectif : passer de “constat” à “résultat mesuré”.

Avant de passer aux exercices : mini-checklist d’analyse

- MTBF en hausse + pannes critiques en baisse

- Arrêts planifiés stables, arrêts subis en recul

- Disponibilité alignée avec le besoin production

- Retards préventif + backlog qui gonfle

- MTTR qui monte (diagnostic, accès, pièces, méthode)

- Coût pièces urgentistes supérieur au coût planifié

Les exercices deviennent plus simples quand tu relies chaque KPI à une décision : prioriser une gamme, sécuriser une pièce critique, ajuster une fréquence, clarifier un standard d’intervention, ou revoir un seuil d’alerte.

Les exercices suivants sont conçus pour améliorer vos compétences dans l’analyse des indicateurs clés de performance (KPI) utilisés dans un tableau de bord de maintenance préventive. Ces indicateurs permettent d’évaluer l’efficacité, la fiabilité, et la disponibilité des équipements.

Exercice 1 : Analyse des Tendances du MTBF

Énoncé :

Un tableau de bord montre les données mensuelles suivantes pour 4 équipements :

| Mois | Équipement A | Équipement B | Équipement C | Équipement D |

|---|---|---|---|---|

| Janvier | 100 | 90 | 110 | 120 |

| Février | 110 | 85 | 100 | 130 |

| Mars | 120 | 95 | 115 | 125 |

| Avril | 130 | 80 | 120 | 140 |

| Mai | 125 | 90 | 105 | 135 |

| Juin | 135 | 95 | 115 | 145 |

- Calculez la moyenne du MTBF pour chaque équipement sur les 6 mois.

- Identifiez l’équipement ayant la tendance la plus stable.

- Proposez une action pour améliorer le MTBF de l’équipement B.

Corrigé :

exercice_1:

question:

- "Calculez la moyenne du MTBF pour chaque équipement."

- "Identifiez l’équipement ayant la tendance la plus stable."

- "Proposez une action pour améliorer le MTBF de l’équipement B."

données:

MTBF_mensuel:

équipement_A: [100, 110, 120, 130, 125, 135]

équipement_B: [90, 85, 95, 80, 90, 95]

équipement_C: [110, 100, 115, 120, 105, 115]

équipement_D: [120, 130, 125, 140, 135, 145]

calcul:

moyennes_MTBF:

équipement_A: "Σ(MTBF_A) / 6 = (100+110+120+130+125+135) / 6 = 120 heures"

équipement_B: "Σ(MTBF_B) / 6 = (90+85+95+80+90+95) / 6 = 89.17 heures"

équipement_C: "Σ(MTBF_C) / 6 = (110+100+115+120+105+115) / 6 = 110.83 heures"

équipement_D: "Σ(MTBF_D) / 6 = (120+130+125+140+135+145) / 6 = 132.5 heures"

stabilité:

tendance_stable: "Équipement A (écart minimal entre les mois)"

réponse:

moyennes_MTBF: ["120", "89.17", "110.83", "132.5"]

stabilité: "Équipement A"

recommandation_B: >

|

- Augmenter la fréquence des inspections préventives.

- Analyser les causes des pannes fréquentes (mécaniques, électriques, etc.).

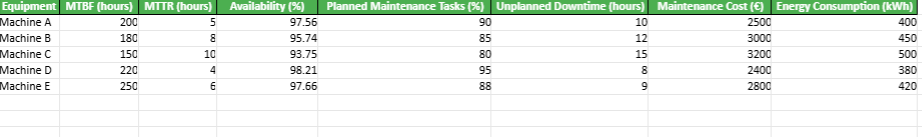

Exercice 2 : Évaluation de la Disponibilité

Énoncé :

Le tableau de bord montre les données suivantes pour 5 équipements :

| Équipement | MTBF (heures) | MTTR (heures) | Disponibilité Calculée (%) |

|---|---|---|---|

| A | 200 | 5 | N/A |

| B | 180 | 8 | N/A |

| C | 150 | 10 | N/A |

| D | 220 | 4 | N/A |

| E | 250 | 6 | N/A |

- Complétez la colonne Disponibilité Calculée (%) à l’aide de la formule :

Voici la formule réécrite en format YAML :

formule_disponibilite:

description: "Calcul de la disponibilité en fonction du MTBF et du MTTR."

formule: >

|

Disponibilité (%) = (MTBF / (MTBF + MTTR)) * 100

variables:

- MTBF: "Mean Time Between Failures (heures)"

- MTTR: "Mean Time to Repair (heures)"

exemple:

données:

MTBF: 200

MTTR: 5

calcul: "(200 / (200 + 5)) * 100 = (200 / 205) * 100 = 97.56%"

résultat: "97.56%"

- Identifiez les équipements ayant une disponibilité inférieure à 95%.

- Proposez des actions pour augmenter la disponibilité.

Corrigé :

exercice_2:

question:

- "Calculez la disponibilité pour chaque équipement."

- "Identifiez les équipements avec une disponibilité < 95%."

- "Proposez des actions pour améliorer leur disponibilité."

données:

MTBF: [200, 180, 150, 220, 250]

MTTR: [5, 8, 10, 4, 6]

calcul:

disponibilités:

équipement_A: "200 / (200 + 5) * 100 = 97.56%"

équipement_B: "180 / (180 + 8) * 100 = 95.74%"

équipement_C: "150 / (150 + 10) * 100 = 93.75%"

équipement_D: "220 / (220 + 4) * 100 = 98.21%"

équipement_E: "250 / (250 + 6) * 100 = 97.66%"

équipements_faibles: ["Équipement C (93.75%)"]

réponse:

disponibilités: ["97.56%", "95.74%", "93.75%", "98.21%", "97.66%"]

recommandations:

équipement_C: >

|

- Réduire le MTTR en optimisant les procédures de réparation.

- Vérifier les causes de défaillance pour augmenter le MTBF.

Exercice 3 : Analyse du Coût de Maintenance

Énoncé :

Le tableau de bord indique les coûts mensuels de maintenance pour 3 équipements :

| Mois | Équipement A (€) | Équipement B (€) | Équipement C (€) |

|---|---|---|---|

| Janvier | 2 500 | 3 000 | 2 800 |

| Février | 2 700 | 2 800 | 3 200 |

| Mars | 3 000 | 2 900 | 2 900 |

| Avril | 2 600 | 3 200 | 3 100 |

| Mai | 3 200 | 3 000 | 3 300 |

| Juin | 2 800 | 2 700 | 2 900 |

- Calculez le coût total de maintenance pour chaque équipement sur 6 mois.

- Identifiez l’équipement le plus coûteux et proposez des actions pour réduire ses coûts.

Corrigé :

exercice_3:

question:

- "Calculez le coût total de maintenance pour chaque équipement."

- "Identifiez l’équipement le plus coûteux et proposez des actions correctives."

données:

coûts_mensuels:

équipement_A: [2500, 2700, 3000, 2600, 3200, 2800]

équipement_B: [3000, 2800, 2900, 3200, 3000, 2700]

équipement_C: [2800, 3200, 2900, 3100, 3300, 2900]

calcul:

coûts_totaux:

équipement_A: "Σ(coûts_A) = 2500 + 2700 + 3000 + 2600 + 3200 + 2800 = 16 800 €"

équipement_B: "Σ(coûts_B) = 3000 + 2800 + 2900 + 3200 + 3000 + 2700 = 17 600 €"

équipement_C: "Σ(coûts_C) = 2800 + 3200 + 2900 + 3100 + 3300 + 2900 = 18 200 €"

équipement_coûteux: "Équipement C (18 200 €)"

réponse:

coûts_totaux: ["16 800 €", "17 600 €", "18 200 €"]

recommandations:

équipement_C: >

|

- Réduire les interventions correctives en augmentant la fréquence des inspections.

- Analyser les postes de coût les plus élevés (pièces, main-d’œuvre).

Ces exercices permettent d’analyser les indicateurs clés d’un tableau de bord, tels que le MTBF, la disponibilité, et les coûts de maintenance, tout en proposant des actions correctives.

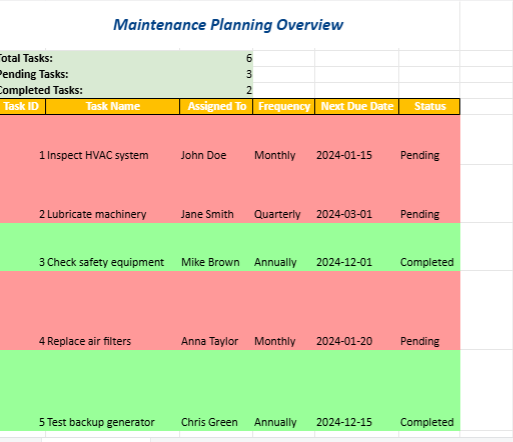

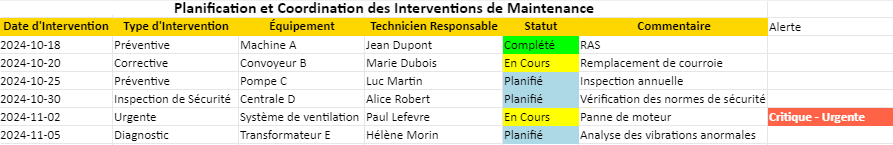

Commentaire sur l’Exemple de Tableau de Bord de Maintenance Préventive

Le tableau de bord créé contient des indicateurs clés pour suivre et analyser la performance des activités de maintenance préventive. Voici une analyse des éléments inclus et leurs utilisations.

1. Description des Indicateurs

| Indicateur | Description | Utilisation |

|---|---|---|

| MTBF (Mean Time Between Failures) | Temps moyen entre deux pannes pour chaque équipement. | Mesure la fiabilité des équipements. Un MTBF élevé indique des pannes peu fréquentes. |

| MTTR (Mean Time to Repair) | Temps moyen pour réparer un équipement après une panne. | Évalue l’efficacité des réparations. Un MTTR faible est idéal. |

| Disponibilité (%) | Pourcentage de temps durant lequel un équipement est opérationnel. | Indicateur global de performance. Une disponibilité > 95% est souvent l’objectif. |

| Planned Maintenance Tasks (%) | Pourcentage des tâches de maintenance préventive réalisées par rapport au plan établi. | Mesure le respect des plannings de maintenance. |

| Unplanned Downtime (hours) | Temps non planifié où l’équipement n’est pas opérationnel. | Indique la fréquence des pannes imprévues et leur impact sur la production. |

| Maintenance Cost (€) | Coût total de maintenance pour chaque équipement. | Suivi budgétaire essentiel pour contrôler les dépenses et optimiser les ressources. |

| Energy Consumption (kWh) | Consommation énergétique des équipements. | Indique l’efficacité énergétique. Permet d’identifier les équipements gourmands en énergie. |

2. Analyse des Points Clés

Fiabilité (MTBF et MTTR) :

- Les équipements avec un MTBF élevé (ex. : Machine E) montrent une bonne fiabilité, nécessitant peu d’interventions.

- Les équipements avec un MTTR faible (ex. : Machine D) reflètent des réparations rapides, ce qui minimise l’impact des pannes.

Disponibilité :

- Les équipements ont une disponibilité globalement satisfaisante (>93%), mais Machine C nécessite une attention particulière pour atteindre les standards élevés (>95%).

Respect des plannings :

- Machines B et C affichent des pourcentages faibles (85% et 80%), ce qui peut indiquer des retards dans les tâches planifiées, nécessitant une révision des procédures ou des ressources.

Coût de maintenance :

- Machine C est la plus coûteuse (3 200 €), nécessitant une analyse approfondie pour réduire les dépenses, comme l’optimisation des pièces de rechange ou des fréquences d’inspection.

Consommation énergétique :

- Machine C et Machine B consomment plus d’énergie (500 kWh et 450 kWh respectivement), ce qui peut refléter une inefficacité mécanique ou un vieillissement.

3. Suggestions d’Amélioration

- Réduire les coûts de maintenance :

- Optimiser les tâches préventives pour réduire les interventions correctives.

- Renégocier les contrats avec les fournisseurs de pièces de rechange pour les machines les plus coûteuses.

- Améliorer la disponibilité :

- Réduire le MTTR via la formation des techniciens ou en rendant les pièces critiques plus accessibles.

- Analyser les causes des pannes répétées pour augmenter le MTBF.

- Améliorer la consommation énergétique :

- Évaluer l’efficacité des équipements les plus énergivores (Machine C et B).

- Planifier un remplacement ou une modernisation des équipements vieillissants.

- Augmenter le taux de réalisation des tâches planifiées :

- Prioriser les tâches critiques en révisant les plannings pour les Machines B et C.

- Allouer des ressources supplémentaires pour rattraper les retards.

Série d’Exercices Avancés : Maintenance Préventive

Ces exercices abordent des scénarios complexes pour approfondir l’analyse et la prise de décision dans un contexte de maintenance préventive.

Exercice 1 : Priorisation des Équipements

Énoncé :

Une usine dispose des données suivantes pour 5 équipements. Vous devez prioriser les équipements pour la maintenance préventive.

| Équipement | MTBF (heures) | MTTR (heures) | Coût de panne (€) | Fréquence des pannes (sans préventive) | Coût d’inspection (€) | Fréquence d’inspection (par an) |

|---|---|---|---|---|---|---|

| A | 100 | 6 | 5 000 | 3 | 300 | 4 |

| B | 120 | 8 | 6 000 | 2 | 400 | 3 |

| C | 90 | 5 | 3 000 | 5 | 250 | 6 |

| D | 150 | 10 | 4 000 | 2 | 500 | 2 |

| E | 80 | 7 | 7 000 | 4 | 350 | 5 |

Questions :

- Calculez le coût annuel de maintenance pour chaque équipement avec et sans maintenance préventive.

- Identifiez les 2 équipements prioritaires pour la maintenance préventive.

- Proposez des actions spécifiques pour l’équipement le plus coûteux.

Corrigé (YAML):

exercice_1:

question:

- "Calculez le coût annuel avec et sans maintenance préventive."

- "Identifiez les équipements prioritaires."

- "Proposez des actions pour l’équipement le plus coûteux."

données:

équipements:

- nom: "A"

MTBF: 100

MTTR: 6

coût_panne: 5000

fréquence_pannes: 3

coût_inspection: 300

fréquence_inspection: 4

- nom: "B"

MTBF: 120

MTTR: 8

coût_panne: 6000

fréquence_pannes: 2

coût_inspection: 400

fréquence_inspection: 3

- nom: "C"

MTBF: 90

MTTR: 5

coût_panne: 3000

fréquence_pannes: 5

coût_inspection: 250

fréquence_inspection: 6

- nom: "D"

MTBF: 150

MTTR: 10

coût_panne: 4000

fréquence_pannes: 2

coût_inspection: 500

fréquence_inspection: 2

- nom: "E"

MTBF: 80

MTTR: 7

coût_panne: 7000

fréquence_pannes: 4

coût_inspection: 350

fréquence_inspection: 5

calculs:

coût_maintenance_sans_preventive:

A: "3 * 5000 = 15 000 €"

B: "2 * 6000 = 12 000 €"

C: "5 * 3000 = 15 000 €"

D: "2 * 4000 = 8 000 €"

E: "4 * 7000 = 28 000 €"

coût_maintenance_avec_preventive:

A: "(300 * 4) + (5000 * 1.5) = 1200 + 7500 = 8 700 €"

B: "(400 * 3) + (6000 * 1) = 1200 + 6000 = 7 200 €"

C: "(250 * 6) + (3000 * 2.5) = 1500 + 7500 = 9 000 €"

D: "(500 * 2) + (4000 * 1) = 1000 + 4000 = 5 000 €"

E: "(350 * 5) + (7000 * 2) = 1750 + 14000 = 15 750 €"

priorités: ["E (15 750 €)", "C (9 000 €)"]

réponse:

coût_annuel:

sans_preventive: ["15 000 €", "12 000 €", "15 000 €", "8 000 €", "28 000 €"]

avec_preventive: ["8 700 €", "7 200 €", "9 000 €", "5 000 €", "15 750 €"]

équipements_prioritaires: ["E", "C"]

recommandations_E: >

|

- Analyser les causes des pannes répétées.

- Augmenter la fréquence des inspections pour réduire les pannes.

- Planifier un remplacement de composants critiques.

Exercice 2 : Analyse de Rentabilité

Énoncé :

Une usine envisage d’implémenter un programme de maintenance prédictive pour réduire les coûts liés aux pannes imprévues. Voici les données :

| Coût d’implémentation (€) | Réduction estimée des coûts annuels (€) | Durée du programme (ans) |

|---|---|---|

| 20 000 | 15 000 | 3 |

- Calculez le ROI (Return on Investment) sur 3 ans.

- Déterminez combien d’années sont nécessaires pour rentabiliser l’investissement.

- Proposez des critères pour évaluer la réussite du programme.

Corrigé (YAML):

exercice_2:

question:

- "Calculez le ROI sur 3 ans."

- "Combien d’années pour rentabiliser l’investissement ?"

- "Quels critères pour évaluer la réussite ?"

données:

coût_implementation: 20000

réduction_annuelle: 15000

durée: 3

calculs:

ROI:

formule: >

|

ROI = ((réduction_annuelle * durée - coût_implementation) / coût_implementation) * 100

calcul: "((15000 * 3 - 20000) / 20000) * 100 = 125%"

rentabilité:

formule: >

|

Années nécessaires = coût_implementation / réduction_annuelle

calcul: "20000 / 15000 = 1.33 ans"

réponse:

ROI: "125%"

rentabilité: "1.33 ans"

critères_succès:

- Réduction des coûts de maintenance imprévus.

- Amélioration des KPI (MTBF, disponibilité).

- Satisfaction des opérateurs et techniciens.

Exercice 3 : Planification de la Maintenance

Énoncé :

Une entreprise doit planifier la maintenance préventive pour 6 équipements en 1 mois. Chaque équipement nécessite 4 heures d’inspection, et l’équipe de maintenance dispose de 120 heures.

- Créez un plan de maintenance répartissant les inspections de manière optimale.

- Identifiez les équipements à prioriser si le temps disponible est réduit à 100 heures.

Corrigé (YAML):

exercice_3:

question:

- "Planifiez les inspections sur 120 heures."

- "Quels équipements prioriser avec 100 heures ?"

données:

équipements: ["A", "B", "C", "D", "E", "F"]

heures_par_inspection: 4

temps_disponible: [120, 100]

calculs:

inspections_possibles:

total: "120 / 4 = 30 inspections"

par_équipement: "30 / 6 = 5 inspections/équipement"

priorisation:

équipements: ["A", "B", "C"]

justification: "Prioriser les équipements critiques ou ayant un MTBF faible."

réponse:

plan:

complet: "5 inspections/équipement (total 30)"

réduit: "4 inspections/équipement pour A, B, et C (total 100 heures)"

Objectifs des Exercices

- Développer des compétences analytiques pour évaluer la rentabilité et les coûts de maintenance.

- Améliorer la prise de décision grâce à une priorisation basée sur les KPI.

- Simuler des contraintes réelles de temps et de ressources pour une planification optimale.

FAQ Tableau de bord maintenance préventive

Cliquez sur une question pour afficher la réponse. (MTBF, MTTR, TRS, disponibilité, taux de pannes, modèle Excel, exercices corrigés).

Quels sont les indicateurs clés d’un tableau de bord de maintenance préventive

Les KPI les plus utilisés sont le MTBF (fiabilité), le MTTR (maintenabilité), le TRS (performance globale), le taux de disponibilité, le taux de pannes, le coût de maintenance et le respect du plan préventif.

Quelle est la définition du MTBF en maintenance

Le MTBF (Mean Time Between Failures) est le temps moyen de fonctionnement entre deux pannes. Un MTBF élevé indique une meilleure fiabilité de l’équipement.

Comment calculer le MTBF avec un exemple simple

Formule

MTBF = Temps total de fonctionnement / Nombre de pannesExemple : si une machine a fonctionné 300 h et a subi 5 pannes, alors MTBF = 300 / 5 = 60 h.

Quelle est la définition du MTTR en maintenance

Le MTTR (Mean Time To Repair) est le temps moyen nécessaire pour réparer une machine après une panne. Plus le MTTR est faible, plus la remise en service est rapide.

Comment calculer le MTTR et que signifie un MTTR élevé

Formule

MTTR = Temps total de réparation / Nombre d’interventionsUn MTTR élevé peut indiquer : diagnostic lent, manque de pièces, procédures non standardisées, difficulté d’accès ou besoin de formation. Le réduire améliore la disponibilité.

Quelle est la définition du TRS et pourquoi il est important

Le TRS (Taux de Rendement Synthétique) mesure la performance globale d’un équipement en combinant disponibilité, performance et qualité. Il met en évidence les pertes liées aux arrêts, ralentissements et rebuts.

Comment calculer le TRS étape par étape

Formule

TRS = Disponibilité × Performance × Qualité- Disponibilité = Temps de fonctionnement / Temps planifié

- Performance = Production réelle / Production théorique

- Qualité = Pièces conformes / Pièces totales

Quelle est la différence entre MTBF et MTTR

Le MTBF mesure la fiabilité (fréquence des pannes). Le MTTR mesure la maintenabilité (rapidité de réparation). Ensemble, ils donnent une vision complète des arrêts.

Comment calculer le taux de disponibilité en maintenance

Taux de disponibilité = Temps de fonctionnement / Temps planifié × 100Plus il est élevé, plus l’équipement est disponible pour produire. Il dépend des pannes et de la durée des réparations.

Comment calculer le taux de pannes et comment l’interpréter

Taux de pannes (par heure) = Nombre de pannes / Temps de fonctionnementUn taux de pannes élevé indique une instabilité : il faut cibler les causes racines (usure, réglage, lubrification, surcharge, conditions d’exploitation).

Quel est un bon TRS en industrie

Un TRS autour de 85% est souvent considéré comme un bon niveau, mais cela varie selon le secteur. L’essentiel est d’identifier la perte dominante (disponibilité, performance ou qualité) et de suivre l’amélioration.

Comment améliorer le MTBF d’une machine

- Renforcer le préventif : inspection, lubrification, réglages

- Mettre en place la maintenance conditionnelle : vibrations, thermographie

- Standardiser l’exploitation opérateur

- Analyser les pannes répétitives : RCA, 5 Pourquoi, Ishikawa

- Améliorer la qualité et la disponibilité des pièces de rechange

Comment réduire le MTTR et accélérer les interventions

- Préparer kits pièces + outillage

- Créer des procédures standard et check-lists

- Capitaliser l’historique (GMAO) pour améliorer le diagnostic

- Former sur les pannes récurrentes

- Optimiser l’accès et le repérage des organes

Pourquoi utiliser un tableau de bord maintenance sous Excel

Excel permet de centraliser les interventions, calculer automatiquement MTBF/MTTR/TRS, visualiser les tendances, et produire un reporting hebdomadaire ou mensuel. C’est aussi une étape avant une intégration complète en GMAO.

Quelles données collecter pour construire un tableau de bord maintenance

- Dates et durées des arrêts

- Nombre et types de pannes

- Temps de réparation et temps d’attente (pièces, autorisations)

- Heures de fonctionnement

- Production réelle, rebuts, conformité

- Coûts main-d’œuvre et pièces

Quels exercices corrigés travailler pour maîtriser MTBF MTTR et TRS

Travaillez des cas proches du terrain : usine agroalimentaire (ligne de conditionnement) et atelier mécanique (CNC). L’objectif est de calculer les KPI et de proposer un plan d’amélioration.

Comment relier maintenance préventive et réduction des coûts

Le préventif réduit les arrêts non planifiés, limite les casses, stabilise la production et diminue les interventions en urgence. Le tableau de bord sert à prouver ces gains via les KPI et le suivi des tendances.

Tableaux de bord maintenance

Sélection de modèles et dashboards Excel orientés KPI, préventif, disponibilité, suivi et reporting.

Source : lecoursgratuit.com

Tableau de bord maintenance Excel téléchargeable

Vue synthèse pour piloter la maintenance, prioriser les actions et suivre des KPI clés.

Tableau de bord maintenance et indicateurs clés

Modèle orienté indicateurs, lecture rapide et suivi régulier des performances maintenance.

Tableau de bord maintenance coûts disponibilité durée

Pilotage coûts, durées et disponibilité pour arbitrer, fiabiliser et réduire les arrêts.

Tableau de bord maintenance préventive sur Excel

Planification, suivi des interventions, lecture des tendances et consolidation des KPI.

Tableau de bord préventif avec baromètre humain

Modèle qui combine équipements et dynamique équipe, avec KPI opérationnels et alertes.

Tableau de bord maintenance préventive dans la pratique

Collection de modèles prêts à adapter : structure, feuilles, KPI et logique de pilotage.

Tableau de bord maintenance préventive exercices KPI

Exercices orientés analyse des indicateurs pour interpréter, corriger et décider.

Rapport mensuel de maintenance automatisé

Reporting structuré pour repérer les équipements à pannes répétées et ajuster le plan.

Suivi du taux de disponibilité en maintenance

Suivi horaire, historique et indicateurs de disponibilité pour intégrer au dashboard.

Disponibilité en maintenance industrielle suivi automatisé

Modèle orienté disponibilité en contexte industriel, utile pour un pilotage périodique.

Dashboard contrôles inspections maintenance Facilities

Tableau de bord intégré pour croiser inspections, contrôles et maintenance multithèmes.

Maintenance KPI Dashboard Excel Template

Dashboard KPI orienté actifs, pannes et performance, format Excel accessible et concret.

The Preventive Maintenance Dashboard in Excel

Structure et composants d’un dashboard préventif, avec indicateurs, checklist et suivi.

Preventive Maintenance KPI Dashboard in Excel

Dashboard KPI préventif, logique de calcul, indicateurs de conformité et performance.

Optimiser la maintenance préventive modèle Excel

Modèle structuré avec page tableau de bord, suivi par équipement et KPI opérationnels.