Rapport de Diagnostic : Concept et Modèle détaillé

Recommandés

La gestion proactive des machines permet non seulement de minimiser les interruptions imprévues, mais aussi de prolonger la durée de vie des installations. Toutefois, pour être efficace, cette démarche nécessite des outils structurés permettant d’identifier rapidement les anomalies, d’évaluer précisément l’état des composants critiques, et de suivre les interventions correctives.

C’est dans cette optique qu’un outil de diagnostic Excel a été conçu, afin de centraliser les données issues des inspections et analyses techniques. Ce document permet aux équipes de maintenance de disposer d’un suivi détaillé des inspections visuelles, des analyses vibratoires, des mesures thermographiques et des entretiens avec le personnel technique. Grâce à une gestion centralisée des informations, cet outil vise à améliorer la prise de décision, à renforcer la réactivité face aux pannes potentielles et à optimiser les performances globales des systèmes industriels.

Comment créer un rapport de diagnostic ?

Créer un rapport de diagnostic est essentiel pour fournir une analyse détaillée d’une situation ou d’un problème, que ce soit dans un cadre industriel, informatique, médical ou autre. Voici un guide structuré pour rédiger un rapport de diagnostic clair et efficace :

1. Introduction

L’introduction doit expliquer le contexte du diagnostic. Elle doit répondre aux questions suivantes :

- Pourquoi le diagnostic a-t-il été demandé ?

- Qui l’a demandé et quel est l’objectif ?

- Décrire l’environnement, les équipements ou les systèmes concernés par le diagnostic.

Exemple :

« Ce rapport a pour objectif de fournir un diagnostic complet sur les équipements de la ligne de production 2, suite aux récentes pannes récurrentes observées au cours des derniers mois. Le but est d’identifier la cause principale des dysfonctionnements afin de mettre en place des mesures correctives. »

2. Méthodologie

Dans cette section, décrivez les étapes ou les méthodes utilisées pour réaliser le diagnostic. Cela comprend :

- Les outils et techniques utilisés pour recueillir les données (ex. : observations, tests, analyse des historiques de maintenance, outils de diagnostic).

- Les étapes suivies : inspections visuelles, entretiens avec le personnel, tests spécifiques, utilisation de capteurs, etc.

Exemple :

« Le diagnostic a été réalisé à l’aide d’une inspection visuelle, d’une analyse des journaux de maintenance, et de tests de vibrations sur les moteurs. Les mesures ont été prises avec un capteur de vibrations et un logiciel de monitoring. »

3. Constatations

Cette section présente les résultats de l’analyse. Organisez les résultats de manière logique, en fonction des parties ou des systèmes inspectés. Pour chaque élément, notez les observations faites :

- Anomalies ou dysfonctionnements détectés.

- Pièces endommagées ou usées.

- Éléments normaux ou conformes.

Exemple :

« Les moteurs de la ligne de production 2 montrent des signes d’usure prématurée. Des vibrations anormales ont été détectées sur trois moteurs, dont l’un présente un désalignement important. Les roulements des pompes sont usés à 70 %. »

4. Analyse des causes

Une fois les constats exposés, il est important de détailler l’origine des problèmes identifiés. Cela peut inclure :

- Mauvaise utilisation ou entretien insuffisant.

- Usure normale ou vieillissement des composants.

- Problèmes liés à la conception ou à l’installation des équipements.

- Facteurs externes (environnement, températures élevées, etc.).

Exemple :

« L’usure prématurée des roulements semble être causée par une lubrification insuffisante. Le désalignement des moteurs pourrait être dû à une installation incorrecte ou à un manque de maintenance préventive régulière. »

5. Recommandations

En vous basant sur les constats et l’analyse des causes, proposez des actions correctives. Les recommandations doivent être :

- Claires et précises (ce qui doit être fait, comment, et quand).

- Priorisées en fonction de l’urgence ou de la criticité des problèmes.

Exemple :

« Il est recommandé de réaligner les moteurs affectés et de remplacer les roulements endommagés. Une procédure de lubrification régulière doit être mise en place pour éviter d’autres défaillances. Il est également conseillé de former les opérateurs à l’entretien de base des équipements. »

6. Conclusion

La conclusion doit résumer brièvement :

- Les principales constatations.

- Les actions à entreprendre.

- L’impact attendu si les recommandations sont suivies.

Exemple :

« En résumé, les pannes fréquentes sur la ligne de production 2 sont principalement dues à un manque de maintenance préventive. En réalisant les recommandations proposées, les dysfonctionnements devraient être significativement réduits, permettant ainsi une amélioration de la productivité. »

7. Annexes (facultatif)

Dans cette section, ajoutez des informations supplémentaires qui soutiennent le diagnostic :

- Photos des anomalies observées.

- Graphiques (vibrations, températures, etc.).

- Rapports de tests techniques ou autres documents pertinents.

Modèle de rapport de diagnostic

1. Introduction

- Contexte du diagnostic

- Objectifs

2. Méthodologie

- Techniques et outils utilisés

- Étapes du processus

3. Constatations

- Résultats détaillés des observations

4. Analyse des causes

- Analyse des origines des problèmes

5. Recommandations

- Mesures correctives à prendre

- Priorisation des actions

6. Conclusion

- Résumé des principaux points

- Impact attendu

7. Annexes (si nécessaire)

- Photos, graphiques, rapports supplémentaires.

Ce modèle de rapport de diagnostic est adaptable à plusieurs secteurs : mécanique, informatique, médical, etc.

Voici un modèle détaillé de rapport de diagnostic qui peut être adapté à différents secteurs, comme l’industrie, la maintenance, ou l’ingénierie.

Rapport de Diagnostic

1. Introduction

L’introduction doit présenter le contexte et les objectifs du diagnostic. Cela inclut :

- Le système ou l’équipement concerné.

- Les raisons pour lesquelles le diagnostic a été demandé.

- Les objectifs principaux (trouver des pannes, optimiser le système, etc.).

Exemple :

Objet : Diagnostic des moteurs et des systèmes de transmission de la ligne de production 3

Contexte : Suite à plusieurs arrêts non programmés de la ligne de production 3, une analyse complète des équipements mécaniques et électriques a été demandée. Ce rapport a pour objectif d’identifier les causes des arrêts, de proposer des solutions correctives, et d’améliorer la fiabilité globale du système.

Objectifs :

- Identifier les dysfonctionnements mécaniques ou électriques.

- Analyser les conditions de fonctionnement actuelles.

- Proposer des recommandations pour prévenir les pannes futures.

2. Méthodologie

Dans cette partie, décrivez comment le diagnostic a été réalisé. Mentionnez les outils, méthodes et techniques utilisés pour recueillir les données et examiner le système.

Exemple :

Pour réaliser ce diagnostic, les étapes suivantes ont été suivies :

- Inspection visuelle : Toutes les parties visibles du moteur et des systèmes de transmission ont été inspectées.

- Analyse vibratoire : Des capteurs ont été placés sur les moteurs pour mesurer les vibrations et détecter d’éventuelles anomalies.

- Thermographie : Une caméra thermique a été utilisée pour détecter les zones de surchauffe potentielles.

- Historique des pannes : L’historique des pannes des six derniers mois a été analysé pour identifier des tendances ou des problèmes récurrents.

- Entretiens : Discussions avec les opérateurs et techniciens ayant observé ou travaillé sur les équipements concernés.

3. Constatations

Cette section doit lister les faits et observations recueillis lors du diagnostic. Organisez-les par sous-systèmes ou composantes spécifiques (mécaniques, électriques, etc.).

Exemple :

3.1. Système mécanique

- Moteur principal : Présence de vibrations excessives (valeur mesurée : 4,5 mm/s, au-dessus de la norme ISO 10816).

- Roulements : Les roulements du moteur montrent des signes d’usure avancée (70 % d’usure détectée sur les roulements avant).

- Transmission par courroie : La courroie est usée et doit être remplacée (usure observée : craquelures sur toute la surface).

3.2. Système électrique

- Câblage : Les câbles du moteur sont en bon état, mais une connexion lâche a été détectée dans le boîtier de commande.

- Surchauffe : Les mesures thermiques montrent une surchauffe sur les contacts de deux disjoncteurs (température mesurée : 85°C, au-dessus de la normale).

3.3. Sécurité

- Les dispositifs de sécurité ne sont pas en cause, mais il a été constaté que certains systèmes de détection de surcharge ne fonctionnent pas correctement.

4. Analyse des causes

Dans cette partie, fournissez une analyse des causes des problèmes ou des anomalies constatées. Identifiez les facteurs sous-jacents qui ont contribué à ces problèmes.

Exemple :

- Vibrations du moteur : L’analyse vibratoire suggère que les vibrations excessives sont dues à un désalignement de l’arbre moteur et à l’usure des roulements.

- Usure des roulements : Le manque de lubrification appropriée a conduit à une usure prématurée des roulements.

- Surchauffe des disjoncteurs : La surchauffe est probablement causée par des contacts électriques usés ou mal serrés, créant une résistance accrue et générant de la chaleur.

- Courroie usée : L’usure excessive de la courroie pourrait être liée à une mauvaise tension ou à des conditions de fonctionnement difficiles, notamment des changements brusques de charge.

5. Recommandations

Fournissez des recommandations spécifiques pour résoudre les problèmes identifiés. Priorisez ces recommandations en fonction de leur urgence et de leur impact potentiel.

Exemple :

- Remplacement et réalignement du moteur : Il est impératif de remplacer les roulements et de réaligner l’arbre moteur pour réduire les vibrations (Priorité haute).

- Lubrification préventive : Mettre en place un programme de lubrification régulier pour éviter l’usure prématurée des roulements à l’avenir (Priorité haute).

- Remplacement de la courroie : Remplacer la courroie actuelle et vérifier sa tension pour éviter d’autres pannes (Priorité moyenne).

- Inspection électrique : Effectuer une inspection approfondie des disjoncteurs et resserrer les connexions pour éliminer les risques de surchauffe (Priorité haute).

- Mise à jour des dispositifs de surcharge : Réparer ou remplacer les dispositifs de détection de surcharge qui ne fonctionnent pas correctement (Priorité moyenne).

6. Conclusion

Résumez les principales découvertes et les mesures à prendre. Soyez concis et mettez en avant les impacts attendus si les recommandations sont suivies.

Exemple :

En conclusion, le diagnostic a révélé plusieurs dysfonctionnements critiques, notamment un désalignement du moteur et une usure avancée des roulements, ainsi que des problèmes électriques liés à des connexions mal serrées. Si les recommandations sont suivies, la fiabilité de la ligne de production 3 sera grandement améliorée, réduisant ainsi les risques de pannes non programmées.

7. Annexes (facultatif)

Incluez des informations supplémentaires qui appuient votre rapport, telles que :

- Photos des équipements endommagés.

- Graphiques de mesures vibratoires ou thermiques.

- Copies des historiques de maintenance.

- Schémas techniques.

Exemple :

- Annexe 1 : Photos des roulements usés.

- Annexe 2 : Graphiques des vibrations mesurées sur le moteur.

- Annexe 3 : Rapport thermique des disjoncteurs.

Modèle récapitulatif

1. Introduction

- Contexte

- Objectifs

2. Méthodologie

- Techniques et outils utilisés

3. Constatations

- Résultats détaillés par composantes (mécaniques, électriques, etc.)

4. Analyse des causes

- Explication des causes des problèmes constatés

5. Recommandations

- Liste d’actions à prendre, classées par priorité

6. Conclusion

- Résumé des points clés et des prochaines étapes

7. Annexes (facultatif)

- Photos, graphiques, historiques, etc.

Ce modèle est adaptable à différents types de diagnostics et offre une structure claire pour présenter les résultats de manière professionnelle.

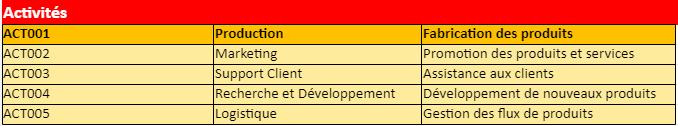

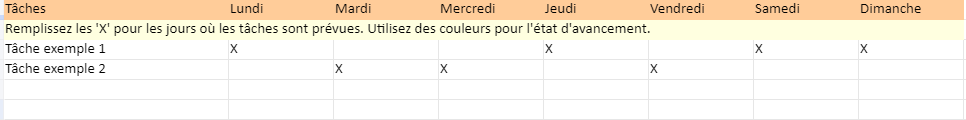

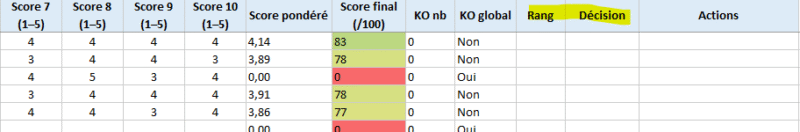

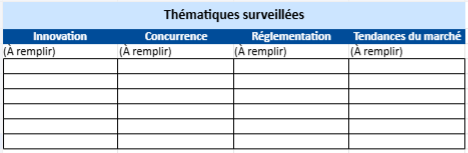

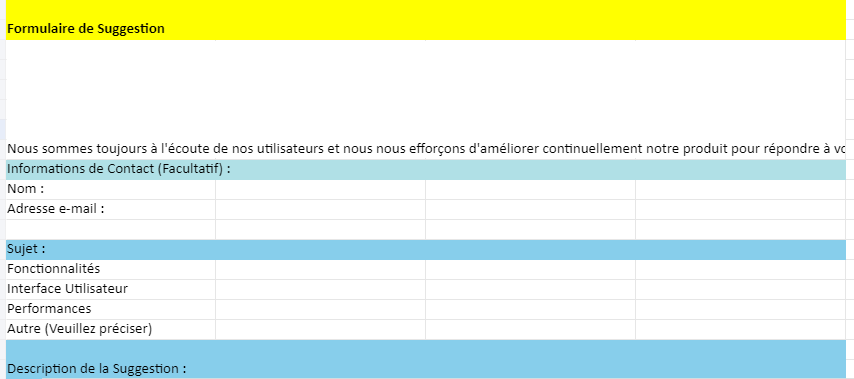

Outil de rapport de diagnostic Excel

Cet outil de diagnostic Excel comporte plusieurs feuilles qui vous permettent de suivre et d’évaluer les différents aspects de la maintenance et du diagnostic des équipements. Voici un bref aperçu des sections incluses :

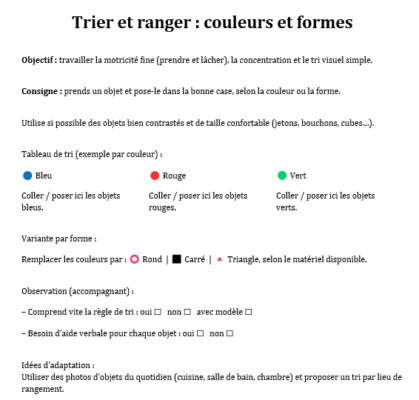

- Inspection Visuelle : Permet de documenter l’état observé des pièces (alignement, fissures, lubrification) et de noter les remarques.

- Analyse Vibratoire : Suivi des vibrations des équipements (amplitude, fréquence, déséquilibre) avec des recommandations basées sur les valeurs mesurées.

- Thermographie : Enregistrement des températures des composants critiques (moteurs, roulements, câbles), avec une analyse de la gravité des situations thermiques.

- Historique des Pannes : Liste les pannes récentes avec une description et les actions correctives entreprises.

- Entretiens : Détails des discussions avec les techniciens et opérateurs, ainsi que les recommandations issues de ces entretiens.

Chaque feuille utilise des couleurs pour faciliter la lecture et l’analyse des informations critiques. Cet outil permet une meilleure organisation et un suivi précis des interventions de maintenance.