Plan industriel : définition, mise en oeuvre, rôle

Recommandés

Le plan industriel est un outil essentiel dans la gestion des entreprises manufacturières. Il permet de définir les objectifs, les moyens et les étapes nécessaires à la réalisation d’un projet industriel. Dans cet article, nous allons explorer la définition du plan industriel, sa mise en œuvre et son rôle dans le contexte de la gestion industrielle.

Définition du plan industriel

Le plan industriel est une démarche stratégique qui vise à organiser et à coordonner les ressources et les activités nécessaires à la réalisation d’un projet industriel. Il s’agit d’un document détaillé qui décrit les étapes, les ressources, les délais et les coûts associés à la mise en place d’un produit, d’un processus de fabrication ou d’une ligne de production. Le plan industriel permet de définir clairement les objectifs à atteindre et de planifier les actions à entreprendre pour les atteindre.

Mise en œuvre du plan industriel

La mise en œuvre d’un plan industriel demande une approche méthodique et une collaboration étroite entre les différentes parties prenantes. Voici les étapes clés de la mise en œuvre d’un plan industriel :

1. Définition des objectifs :

Avant de commencer la planification, il est essentiel de définir clairement les objectifs du projet industriel. Quels sont les résultats attendus ? Quelle est la portée du projet ? Quels sont les délais à respecter ?

2. Identification des ressources :

Une fois les objectifs clairement définis, il faut identifier les ressources nécessaires à la réalisation du projet. Cela inclut les ressources humaines, les équipements, les matières premières, les technologies, etc.

3. Planification des activités :

Une fois les ressources identifiées, il est temps de planifier les activités nécessaires à la réalisation du projet. Il s’agit de déterminer l’ordre des tâches, les délais, les responsabilités et les contraintes.

4. Suivi et contrôle :

Pendant la mise en œuvre du plan industriel, il est important de suivre de près l’avancement du projet et de contrôler que tout se déroule conformément à la planification. Des ajustements peuvent être nécessaires en cours de route pour atteindre les objectifs fixés.

5. Évaluation et amélioration :

Une fois le projet achevé, il est essentiel de procéder à une évaluation pour mesurer les résultats par rapport aux objectifs initiaux. Cette évaluation permet d’identifier les réussites et les points d’amélioration pour les projets futurs.

Rôle du plan industriel

Le plan industriel joue un rôle central dans la gestion des opérations industrielles. Voici quelques-uns de ses principaux rôles :

1. Pilotage stratégique :

Le plan industriel permet à l’entreprise de définir sa stratégie industrielle et de s’assurer que toutes les ressources sont alignées sur les objectifs de l’entreprise.

2. Allocation des ressources :

Il permet de répartir efficacement les ressources disponibles, que ce soit en termes de budget, de personnel, ou de matériel, pour maximiser la rentabilité du projet.

3. Communication et coordination :

Le plan industriel est un outil de communication essentiel qui permet de coordonner les actions de toutes les parties prenantes et de s’assurer que tout le monde est sur la même page.

4. Gestion des risques :

En identifiant les risques potentiels dès le début du projet, le plan industriel permet de mettre en place des mesures préventives pour minimiser les risques et les impacts négatifs sur le projet.

En conclusion, le plan industriel est un outil indispensable dans la gestion des projets industriels. Il permet de définir les objectifs, de planifier les activités et de coordonner les ressources pour assurer le succès d’un projet industriel. En suivant une approche méthodique et en intégrant les principes de gestion de projet, les entreprises peuvent maximiser leur efficacité opérationnelle et leur rentabilité dans le domaine industriel.

Les types de plans industriels

Il existe différents types de plans industriels en fonction de la nature du projet et des objectifs visés. Les principaux types de plans industriels incluent :

1. Le plan de production :

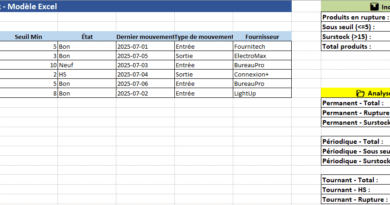

Ce plan vise à organiser la production de biens ou de services en fonction de la demande du marché. Il détermine les quantités à produire, les ressources nécessaires, les plannings de production, et les niveaux de stock à maintenir.

2. Le plan de développement industriel :

Ce plan concerne la mise en place de nouvelles installations, l’expansion de l’entreprise, ou le développement de nouveaux produits ou marchés. Il englobe la planification à long terme et nécessite souvent des investissements importants.

3. Le plan d’amélioration continue :

Ce type de plan industriel vise à optimiser les processus de production et à réduire les coûts en continu. Il repose sur des méthodes d’amélioration telles que le Lean Manufacturing ou le Six Sigma.

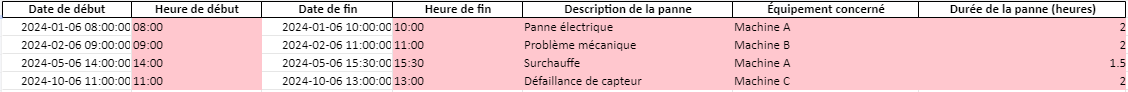

4. Le plan de maintenance et d’entretien :

Ce plan définit les activités de maintenance préventive et curative pour assurer le bon fonctionnement des équipements et minimiser les arrêts de production.

L’importance de la flexibilité

Bien que la planification soit essentielle dans le domaine industriel, il est également important de souligner l’importance de la flexibilité. Les plans industriels doivent être adaptables aux changements imprévus, aux fluctuations de la demande, aux problèmes techniques, et aux évolutions du marché. Une planification trop rigide peut entraver la réactivité de l’entreprise face aux défis qui se présentent.

La mise en place de mécanismes de révision régulière des plans, ainsi que la communication fluide entre les différentes équipes, permettent d’ajuster rapidement les plans en fonction des besoins. La flexibilité est un élément clé pour maintenir la compétitivité et la pérennité dans le secteur industriel.

Conclusion

En résumé, le plan industriel est un outil de gestion essentiel pour les entreprises manufacturières. Il permet de définir des objectifs, de planifier les activités, d’allouer les ressources, de coordonner les actions, de gérer les risques, et d’évaluer les résultats. Les différents types de plans industriels répondent à des besoins spécifiques et contribuent à la réussite des projets industriels. Cependant, la flexibilité et la capacité d’adaptation demeurent cruciales pour faire face aux défis et aux changements constants du marché industriel. En intégrant une planification efficace et une gestion agile, les entreprises peuvent optimiser leur performance et leur compétitivité dans le secteur industriel.

Modèle de plan industriel

Un modèle de plan industriel peut varier en fonction de la nature spécifique du projet industriel. Cependant, voici un exemple général de la structure d’un plan industriel qui peut être adapté en fonction des besoins particuliers de votre projet :

Plan Industriel

I. Introduction

1.1 Contexte

- Brève description du projet industriel.

- Justification de sa nécessité.

- Objectifs généraux du plan industriel

1.2 Portée

- Identifier les produits, les processus ou les lignes de production concernés.

- Définir la période de mise en œuvre du plan industriel.

II. Analyse de la situation actuelle

2.1 État des lieux

- Présentation de l'état actuel de la production ou du processus.

- Analyse des forces, faiblesses, opportunités et menaces (SWOT).

2.2 Identification des besoins

- Énumération des problèmes, des lacunes ou des défis actuels.

- Définition des besoins en termes de ressources, d'équipements, de personnel, etc.

III. Objectifs et stratégie

3.1 Objectifs

- Énoncer de manière claire et précise les objectifs à atteindre.

- Définir des indicateurs de performance pour mesurer le succès.

3.2 Stratégie

- Décrire la stratégie générale pour atteindre les objectifs.

- Identifier les principaux facteurs de succès.

IV. Planification

4.1 Plan d'action

- Liste des activités à réaliser pour mettre en œuvre le plan industriel.

- Séquencement des activités et établissement d'un calendrier.

4.2 Allocation des ressources

- Affectation des ressources humaines, matérielles, financières, etc.

- Établissement d'un budget prévisionnel.

V. Mise en œuvre

5.1 Gestion de projet

- Désignation des responsables de chaque activité.

- Suivi de l'avancement du projet selon le calendrier établi.

5.2 Communication

- Mécanismes de communication interne et externe.

- Gestion des informations liées au projet.

VI. Contrôle et suivi

6.1 Suivi des indicateurs

- Surveillance régulière des indicateurs de performance.

- Analyse des écarts par rapport aux objectifs.

6.2 Gestion des ajustements

- Identification des problèmes ou des obstacles et mise en place de solutions.

- Révision du plan si nécessaire pour s'adapter aux changements.

VII. Évaluation

7.1 Évaluation des résultats

- Mesure des résultats par rapport aux objectifs initiaux.

- Analyse des réussites et des opportunités d'amélioration.

7.2 Leçons apprises

- Identification des enseignements tirés du projet industriel.

- Recommandations pour les futurs projets similaires.

VIII. Conclusion

8.1 Récapitulatif

- Résumé des principales étapes et des résultats du plan industriel.

8.2 Perspectives

- Perspectives pour l'avenir, y compris les projets à venir ou les améliorations à apporter.

IX. Annexes

- Toute information supplémentaire, telle que des tableaux, des graphiques, des documents de soutien, etc.N’oubliez pas que ce modèle est générique et doit être adapté en fonction des spécificités de votre projet industriel. Chaque projet peut avoir ses propres exigences, ressources et objectifs, ce qui nécessitera des ajustements appropriés dans le plan industriel.

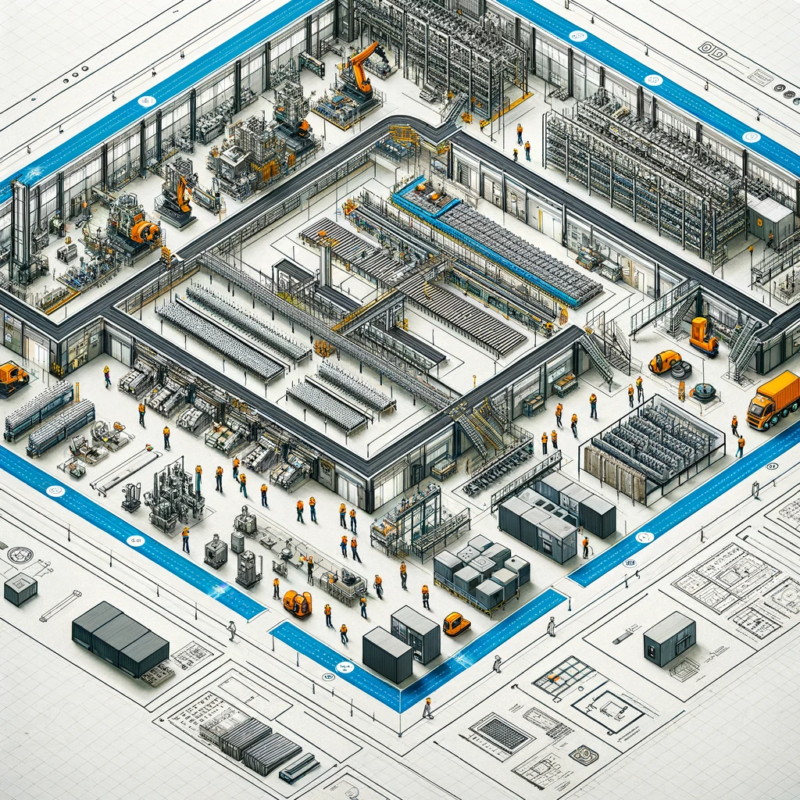

Bien sûr, voici un exemple concret de plan industriel pour la mise en place d’une nouvelle ligne de production dans une entreprise de fabrication de produits électroniques, comme les smartphones.

Plan Industriel – Mise en Place d’une Nouvelle Ligne de Production de Smartphones

I. Introduction

1.1 Contexte

L’entreprise XYZ est un fabricant de smartphones bien établi. Avec la demande croissante sur le marché des smartphones, l’entreprise envisage d’ajouter une nouvelle ligne de production afin d’augmenter sa capacité de production et de répondre à la demande croissante.

1.2 Portée

Ce plan industriel vise à définir les étapes et les ressources nécessaires pour mettre en place la nouvelle ligne de production de smartphones au cours des 12 prochains mois.

II. Analyse de la situation actuelle

2.1 État des lieux

L’entreprise actuelle dispose de trois lignes de production de smartphones, mais elles sont proches de leur capacité maximale. La demande pour les produits de l’entreprise continue de croître, ce qui rend nécessaire l’ajout d’une quatrième ligne de production.

2.2 Identification des besoins

- Manque d’espace physique pour la nouvelle ligne de production.

- Acquisition de nouvelles machines de production haut de gamme.

- Formation du personnel sur les nouvelles technologies de production.

- Mise en place de procédures de contrôle de qualité pour garantir des produits conformes.

III. Objectifs et stratégie

3.1 Objectifs

- Augmenter la capacité de production de smartphones de 25% d’ici un an.

- Réduire les coûts de production de 10% grâce à une meilleure efficacité opérationnelle.

3.2 Stratégie

- Acquérir un nouveau bâtiment de production adjacent à l’usine existante.

- Investir dans des équipements de pointe pour automatiser certaines étapes de la production.

- Former le personnel actuel et embaucher de nouvelles ressources au besoin.

- Mettre en place un système de contrôle de qualité rigoureux.

IV. Planification

4.1 Plan d’action

- Acquérir le nouveau bâtiment d’ici le mois 2.

- Installation des nouvelles machines de production au mois 4.

- Former le personnel au mois 5.

- Démarrage de la production pilote au mois 6.

- Production à pleine capacité au mois 10.

- Mise en place continue du contrôle qualité tout au long du projet.

4.2 Allocation des ressources

- Budget alloué de 5 millions d’euros pour le projet.

- Recrutement de 20 nouveaux opérateurs de production.

- Achat de machines et d’équipements pour 3 millions d’euros.

V. Mise en œuvre

5.1 Gestion de projet

- Responsable du projet : John Smith.

- Réunions hebdomadaires pour suivre l’avancement du projet.

- Établissement de rapports d’étape réguliers.

5.2 Communication

- Communication régulière avec le personnel existant pour les informer des changements.

- Communication avec les fournisseurs pour s’assurer que les équipements sont livrés à temps.

VI. Contrôle et suivi

6.1 Suivi des indicateurs

- Suivi quotidien de la production.

- Analyse hebdomadaire des coûts et de l’efficacité.

6.2 Gestion des ajustements

- Identification des problèmes de production et mise en place de solutions immédiates.

- Révision du plan si des retards ou des problèmes inattendus surviennent.

VII. Évaluation

7.1 Évaluation des résultats

- Augmentation de la capacité de production de 25% atteinte.

- Réduction des coûts de production de 12%.

7.2 Leçons apprises

- Importance de la planification minutieuse et de la gestion de projet.

- L’importance de la formation du personnel pour s’adapter aux nouvelles technologies.

VIII. Conclusion

8.1 Récapitulatif

Le plan industriel a permis de mettre en place avec succès une nouvelle ligne de production de smartphones, augmentant ainsi la capacité de production et réduisant les coûts.

8.2 Perspectives

L’entreprise continuera à surveiller et à améliorer la nouvelle ligne de production pour maintenir sa compétitivité sur le marché en constante évolution des smartphones.

IX. Annexes

- Tableaux de suivi de l’avancement du projet.

- Diagrammes de Gantt détaillés pour la planification.

- Rapports de contrôle de qualité.

Ce plan industriel est basé sur un scénario fictif, mais il illustre comment un plan industriel concret peut être structuré pour un projet spécifique dans le secteur de la fabrication. Les détails réels et les besoins peuvent varier en fonction de la réalité de chaque entreprise et de chaque projet.