Le rapport mensuel de maintenance automatisé : Modèle Excel

Recommandés

La fonction maintenance joue un rôle central dans la continuité opérationnelle et la compétitivité industrielle. Suivre l’état de santé des équipements, analyser les pannes, planifier les interventions, contrôler les temps d’arrêt… tout cela suppose un système d’information précis, lisible et réactif. Le rapport mensuel automatisé de maintenance s’impose ainsi comme une solution clé pour structurer le pilotage technique, anticiper les risques et objectiver les résultats.

Pourquoi structurer un rapport mensuel de maintenance ?

La maintenance génère une grande quantité de données chaque mois : interventions préventives, dépannages urgents, temps d’immobilisation, indicateurs de disponibilité, efficacité des réparations… Sans structuration, ces données restent inexploitables.

Le rapport mensuel répond à plusieurs besoins :

- Donner de la visibilité à la direction sur l’activité réelle du service maintenance

- Appuyer la planification préventive à partir des cycles constatés

- Analyser les dérives et agir en amont des pannes récurrentes

- Valoriser les actions correctives menées avec succès

- Comparer les performances inter-sites ou inter-équipements

Il devient le socle d’un pilotage proactif, et non simplement réactif.

⚙️ Le reporting automatisé : fiabilité et gain de temps

Traditionnellement, les rapports de maintenance étaient produits manuellement à partir de carnets, tickets papier ou extractions ponctuelles. Cela prend du temps, engendre des erreurs et décourage l’analyse.

Un reporting automatisé permet de :

- Centraliser les données (interventions, durées, causes, équipements)

- Calculer les indicateurs clés de façon fiable et immédiate

- Mettre à jour les graphiques ou taux de réalisation sans retraitement

- Uniformiser les suivis mensuels d’un site à l’autre

- Délivrer des synthèses intelligibles, utiles pour les réunions ou revues de production

Le temps passé à compiler les données est réinvesti dans leur lecture et leur exploitation.

📊 Quels indicateurs intégrer dans un rapport mensuel maintenance ?

Le contenu dépend du secteur, du parc machine, du niveau de maturité, mais certains KPI fondamentaux sont presque universels :

| Indicateur | Utilité principale |

|---|---|

| Nombre d’interventions planifiées | Suivi de la maintenance préventive |

| Nombre d’interventions correctives | Surveillance de la réactivité |

| Taux de disponibilité des équipements (%) | Vision de la capacité réelle de production |

| MTTR (temps moyen de réparation) | Évaluation de l’efficacité des équipes |

| Taux de récurrence des pannes | Alerte sur les équipements à risque |

| Temps d’arrêt cumulé | Mesure de l’impact opérationnel |

Ces indicateurs sont croisés avec des données de terrain : localisation, machine, nature de la panne, durée de l’intervention, pièces remplacées, etc.

📋 Structure recommandée du rapport automatisé

Un modèle performant de rapport mensuel maintenance se structure idéalement comme suit :

- Informations générales

Responsable du rapport, période concernée, site ou unité - Tableau des interventions réalisées

Par date, équipement, type d’intervention, durée, statut, commentaire - Synthèse des indicateurs clés

Objectifs vs réalisés, écarts, taux de réalisation - Commentaires ou analyse

Points remarquables, incidents critiques, demandes de renfort ou budget - Graphiques automatiques

(facultatif) Taux de disponibilité, volumes d’intervention, pannes par zone

Cette structure assure un équilibre entre lisibilité, données brutes et analyse synthétique.

Utiliser le rapport pour mieux anticiper

Le reporting mensuel n’est pas un simple bilan. Il permet aussi :

- D’identifier les équipements à forte fréquence de panne

- D’ajuster le plan de maintenance préventive

- D’argumenter des investissements en renouvellement ou automatisation

- De repérer les besoins en formation technique ou en renfort temporaire

- D’évaluer la charge réelle de travail du service

À terme, il sert aussi de base à des outils d’analyse prédictive ou de maintenance conditionnelle.

Un outil de dialogue et de pilotage transversal

Le rapport de maintenance n’est pas réservé aux techniciens. Il sert aussi :

- À la production, pour planifier les plages de maintenance

- À la direction, pour arbitrer les priorités budgétaires

- Aux achats, pour identifier les équipements à renouveler

- À la QHSE, pour intégrer la maintenance dans la maîtrise des risques

Il devient un document transversal qui structure les échanges et facilite la coordination des décisions.

Mettre en place un rapport mensuel de maintenance automatisé, c’est transformer une activité souvent invisible en une fonction stratégique pilotée par les données.

Cela donne au service maintenance les moyens :

- de communiquer efficacement ses résultats,

- de valoriser son rôle dans la performance globale,

- et de gagner en rigueur, en anticipation et en légitimité.

C’est un pas décisif vers une maintenance industrielle moderne, lisible et pleinement intégrée dans la chaîne de valeur.

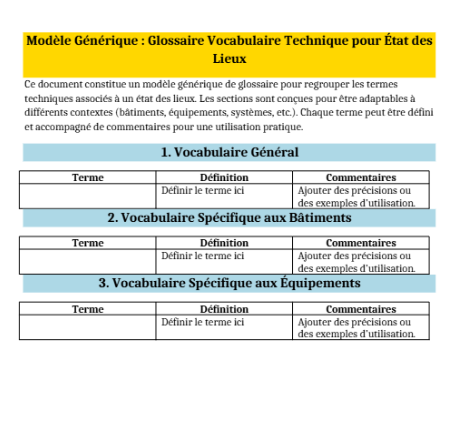

🧾 Descriptif – Modèle de Rapport Mensuel Maintenance (Alternatif & Automatisé)

Ce fichier Excel est conçu pour permettre aux responsables de maintenance de documenter, analyser et piloter efficacement leur activité mensuelle, à travers un modèle structuré, lisible et automatisé.

Il répond aux besoins de suivi opérationnel, de synthèse des interventions et d’analyse de la performance.

Contenu du modèle

Le document est divisé en 4 grandes sections fonctionnelles, avec formules automatiques, mises en forme colorées, et espaces de commentaires :

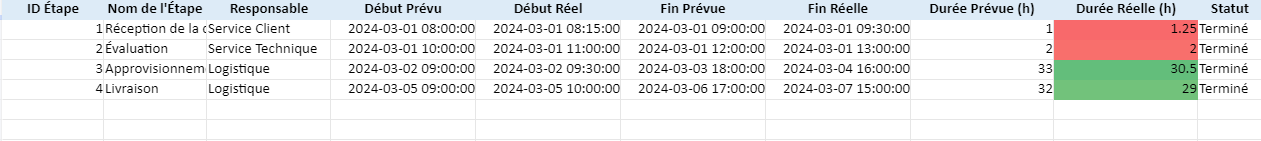

1. Journal des Interventions

Un tableau détaillé pour consigner les opérations de maintenance réalisées :

- Date d’intervention

- Machine concernée

- Code ou type de panne

- Cause probable

- Durée d’arrêt (heures)

- Type d’action (curative, préventive, etc.)

- Technicien en charge

- Résultat obtenu (résolu ou non)

🟨 Zones à remplir manuellement

🟩 Colonnes de résultats automatiquement calculées ou interprétées

2. Suivi des Pannes Critiques

Une section dédiée aux événements majeurs du mois : pannes à fort impact, incidents répétés ou situations exceptionnelles.

Elle permet de :

- Documenter les causes racines

- Identifier les leviers d’action

- Prioriser les solutions à engager

3. Indicateurs Clés de Performance (KPIs)

Tableau de synthèse permettant d’évaluer la performance de l’équipe maintenance :

| Indicateur | Description |

|---|---|

| Nb total d’interventions | Charge d’activité globale |

| Durée moyenne d’intervention | Efficacité du traitement |

| Taux de pannes récurrentes | Stabilité du parc |

| Taux de respect du planning | Maîtrise de l’organisation |

➡️ Écart par rapport aux objectifs calculé automatiquement

➡️ Possibilité d’ajouter des commentaires explicatifs

4. Observations Générales

Un espace libre d’analyse où le responsable maintenance peut :

- Mentionner les points critiques

- Évoquer des besoins (budget, formation, équipements)

- Formuler des recommandations

⚙️ Caractéristiques techniques

- Modèle automatisé avec formules intégrées

- Code couleur :

- 🔷 En-têtes lisibles (bleu foncé)

- 🟨 Champs à renseigner

- 🟩 Cellules calculées automatiquement

- Zones extensibles pour une adaptabilité mensuelle

- Prêt à l’impression ou à la diffusion PDF

Utilisateurs cibles

- Responsable de maintenance

- Chef d’équipe technique

- Technicien de suivi d’intervention

- Ingénieur méthodes

- Responsable QHSE ou production

Fréquence d’utilisation

- Remplissage : mensuel

- Exploitation : réunions de service, reporting hiérarchique, audits

🔧 kPI Mensuels Indispensables à la Maintenance

Ces indicateurs sont à suivre mensuellement pour assurer un pilotage rigoureux, une amélioration continue et une maîtrise des équipements.

⚙️ 1. Nombre d’interventions totales

- Définition : Total des interventions curatives, préventives et prédictives sur la période.

- Pourquoi c’est clé : Permet d’évaluer la charge d’activité réelle de l’équipe.

- À croiser avec : Effectif technique, capacité nominale.

🔄 2. Répartition Curatif / Préventif

- Définition : Pourcentage d’interventions correctives par rapport au total.

- Pourquoi c’est clé : Un excès de correctif signale un déficit de maintenance préventive.

- Objectif cible : Préventif > 60 % (selon secteur).

📉 3. Taux de disponibilité technique (%)

- Définition : Temps de fonctionnement machine / Temps total disponible.

- Pourquoi c’est clé : Mesure l’impact direct de la maintenance sur la production.

- Interprétation : < 90 % = alerte ; > 95 % = performant.

⏱️ 4. MTTR (Mean Time To Repair)

- Définition : Temps moyen de réparation d’un équipement (intervention → redémarrage).

- Pourquoi c’est clé : Évalue la réactivité et l’efficacité de l’équipe.

- Analyse complémentaire : à croiser avec le niveau de criticité des pannes.

5. MTBF (Mean Time Between Failures)

- Définition : Temps moyen de bon fonctionnement entre deux pannes.

- Pourquoi c’est clé : Révèle la fiabilité du parc machines.

- Plus le MTBF est élevé, mieux c’est.

6. Taux de pannes récurrentes (%)

- Définition : Proportion d’équipements en panne plusieurs fois sur le mois.

- Pourquoi c’est clé : Permet de cibler les machines à forte dérive ou obsolètes.

- Objectif : < 10 % si possible.

7. Taux de respect du planning préventif (%)

- Définition : Nombre de tâches préventives réalisées ÷ nombre planifié.

- Pourquoi c’est clé : Indicateur de pilotage et de discipline opérationnelle.

- Cible visée : ≥ 95 %

8. Coût mensuel de la maintenance (€)

- Définition : Coût total des interventions (main d’œuvre + pièces + sous-traitance).

- Pourquoi c’est clé : Suivi budgétaire, ROI des plans d’action.

- À inclure dans les revues de direction.

📦 9. Consommation de pièces détachées

- Définition : Nombre d’articles utilisés / valeur consommée.

- Pourquoi c’est clé : Permet de maîtriser les stocks et les approvisionnements.

📈 10. Taux de conformité post-intervention

- Définition : % d’interventions vérifiées / validées après remise en marche.

- Pourquoi c’est clé : Qualité du travail réalisé, conformité réglementaire (notamment QHSE).

Bonus : Indicateurs complémentaires (optionnels mais utiles)

- Nombre de signalements non traités

- Taux d’interventions urgentes

- Taux de disponibilité par atelier ou zone

- Nb d’anomalies détectées par audits internes

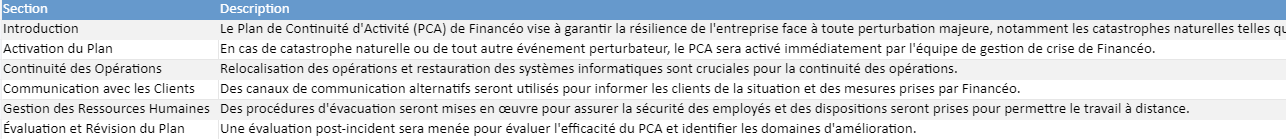

Modèle Bilingue (FR-DE) de Rapport Mensuel Maintenance Automatisé

Ce modèle Excel a été conçu pour permettre aux équipes de maintenance multisites, franco-allemandes ou internationales, de structurer, automatiser et standardiser leur reporting mensuel.

Il répond aux besoins de pilotage technique dans un environnement plurilingue, avec des indicateurs unifiés et une mise en page claire.

Le document permet une collecte homogène des données, une comparabilité intersites et une exploitation rapide des KPI clés.

🧱 Contenu du modèle

Le rapport est organisé en 3 grandes sections bilingues (FR / DE) : * Cigles et Terminologie de la maintenance

1. Interventions Réalisées / Einsätze

Un tableau chronologique des actions menées sur chaque site ou équipement :

- Date / Datum

- Équipement / Anlage

- Type d’intervention / Typ (Préventif, Curatif…)

- Durée d’arrêt (h) / Dauer (h)

- Statut (Résolu – Oui/Non) / Gelöst (J/N)

- Technicien / Techniker

- Remarques / Bemerkungen

🟨 Champs à remplir manuellement

🟩 Intégration facilitée dans les systèmes de GMAO ou tableurs multisites

2. Indicateurs Clés / Schlüsselindikatoren (KPI)

Un tableau de KPI mensuels standardisés, avec calculs automatiques des écarts et des taux de réalisation.

| Sigle | Intitulé bilingue | Description |

|---|---|---|

| Nb | Nombre d’interventions planifiées / Geplante Einsätze | Volume des maintenances préventives |

| CI | Correctives Interventions / Korrektive Einsätze | Volume de curatif non planifié |

| TDM | Taux de Disponibilité Machines / Verfügbarkeitsrate | (Temps dispo / temps total) |

| MTTR | Mean Time To Repair / Durchschnittliche Reparaturzeit | Temps moyen de remise en service |

| TRP | Taux de Répétition des Pannes / Wiederholungsrate Störungen | Fréquence des défaillances récurrentes |

🟢 Les colonnes « Écart » et « Taux de réalisation (%) » sont calculées automatiquement pour un gain de temps et une précision constante.

3. Commentaires / Bemerkungen

Un bloc d’analyse libre pour :

- Documenter les incidents critiques

- Mentionner les demandes de ressources ou d’équipement

- Proposer des actions correctives multisites

Cette partie permet de valoriser l’analyse qualitative à côté des données chiffrées.

🏭 Adaptation au contexte multisites

Le modèle a été conçu pour un usage transversal, avec des équipes pouvant être réparties :

- Par ateliers ou bâtiments

- Sur plusieurs usines ou sites géographiques

- En environnements franco-allemands (filiales, co-entreprises, projets communs)

Les libellés bilingues facilitent la circulation du document entre managers, techniciens, responsables QHSE et directions générales, quel que soit leur site ou leur langue de travail.

🛠 Fonctionnalités techniques

- Calculs automatisés pour :

- Écarts entre objectifs et réalisés

- Taux de performance (en %)

- Mise en forme visuelle :

- 🔷 En-têtes bleus lisibles

- 🟨 Cellules à remplir

- 🟩 Cellules calculées

- Zones extensibles pour chaque mois

- Prêt à l’impression ou à la conversion PDF

Utilisateurs cibles

- Responsables maintenance multisites

- Coordinateurs techniques bilingues

- Directeurs de production ou industriels

- Ingénieurs méthodes ou maintenance

- Consultants en performance industrielle

🗓 Fréquence d’utilisation

Ce modèle est destiné à un suivi mensuel, mais peut aussi s’adapter :

- au reporting trimestriel consolidé multisites

- à la préparation d’audits internes / externes

- à des comités de pilotage QSE ou performance