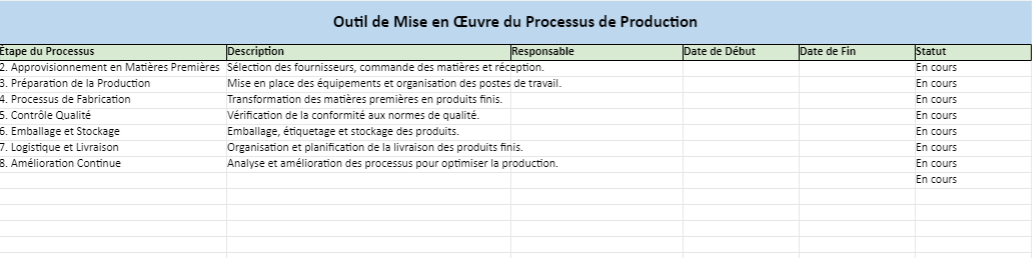

Processus de Production dans une Entreprise : Outil Excel de mise en œuvre

Recommandés

Voici un exemple de guide pour un processus de production dans une entreprise manufacturière. Ce guide est structuré autour des étapes clés nécessaires pour transformer des matières premières en produits finis, en assurant la qualité, l’efficacité, et le respect des délais de livraison.

Exemple de processus de production dans une entreprise

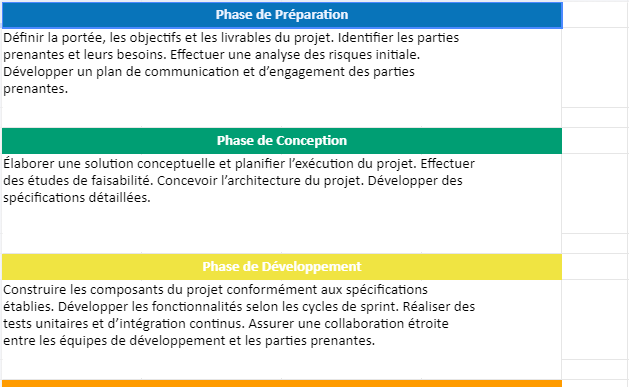

1. Planification de la production

- Objectif : Prévoir les besoins en matière de production en fonction des commandes et des prévisions de vente.

- Étapes :

- Prévisions des ventes : Analyser les tendances du marché et les commandes des clients.

- Planification des ressources : Déterminer les matières premières, les équipements et les effectifs nécessaires.

- Ordonnancement : Établir un calendrier de production qui tient compte des priorités, des délais et des capacités des machines.

2. Approvisionnement en matières premières

- Objectif : Obtenir les matières premières nécessaires pour la production à un coût optimal.

- Étapes :

- Sélection des fournisseurs : Choisir les fournisseurs en fonction des coûts, de la qualité et des délais de livraison.

- Passation de commandes : Commander les matières premières en tenant compte des besoins de production et des niveaux de stock.

- Réception et contrôle : Vérifier la qualité et la quantité des matières premières reçues avant de les stocker.

3. Préparation de la production

- Objectif : Préparer les outils, les machines et les matières premières pour le démarrage de la production.

- Étapes :

- Montage des machines : Configurer et calibrer les machines pour répondre aux spécifications du produit.

- Organisation des postes de travail : Disposer les outils et les matériaux de manière à optimiser l’efficacité.

- Contrôle initial : Effectuer des tests sur les premières pièces pour s’assurer que tout fonctionne correctement.

4. Processus de fabrication

- Objectif : Transformer les matières premières en produits finis selon les spécifications techniques.

- Étapes :

- Lancement de la production : Démarrer les machines et produire les premières unités.

- Suivi de la production : Assurer un suivi en temps réel pour contrôler la qualité et corriger les anomalies éventuelles.

- Contrôle qualité : Vérifier régulièrement la conformité des produits aux normes de qualité définies.

5. Contrôle qualité final

- Objectif : Garantir que chaque produit fini répond aux normes de qualité avant sa livraison.

- Étapes :

- Inspection : Examiner chaque produit ou un échantillon de lots pour s’assurer qu’il n’y a pas de défauts.

- Tests spécifiques : Effectuer des tests fonctionnels ou de durabilité selon les exigences du produit.

- Réparations ou corrections : Si des défauts sont identifiés, effectuer les réparations nécessaires avant la validation du produit.

6. Emballage et stockage

- Objectif : Emballer les produits finis pour garantir leur protection pendant le transport et le stockage.

- Étapes :

- Choix de l’emballage : Sélectionner les matériaux d’emballage adaptés à la nature du produit.

- Étiquetage : Étiqueter les produits avec des informations essentielles (numéro de lot, date de fabrication, etc.).

- Stockage : Placer les produits dans un entrepôt en respectant les normes de sécurité et de conservation.

7. Gestion de la logistique

- Objectif : Organiser la distribution des produits finis aux clients ou aux points de vente.

- Étapes :

- Planification des expéditions : Coordonner avec les services de transport pour définir les délais de livraison.

- Préparation des documents : Générer les documents nécessaires pour l’expédition (factures, bons de livraison, etc.).

- Expédition : Organiser le transport et suivre la livraison jusqu’à sa réception par le client.

8. Suivi post-production et amélioration continue

- Objectif : Analyser la performance de la production pour améliorer continuellement les processus.

- Étapes :

- Évaluation des performances : Mesurer la productivité, les coûts, et la qualité des produits finis.

- Retour d’expérience : Recueillir les retours des clients pour identifier des points d’amélioration.

- Amélioration des processus : Mettre en œuvre des améliorations pour optimiser les cycles de production, réduire les coûts et améliorer la qualité.

Un processus de production bien organisé permet à une entreprise de fabriquer des produits de qualité en respectant les délais et les coûts prévus. Chaque étape, de la planification à la logistique, joue un rôle essentiel pour garantir le succès de l’entreprise sur le marché.

Ce guide peut être adapté en fonction des spécificités de chaque entreprise et de son secteur d’activité.

L’optimisation du contrôle qualité est essentielle pour garantir que les produits ou services fournis par une entreprise répondent aux normes et attentes des clients, tout en réduisant les coûts de non-conformité et en améliorant l’efficacité. Voici plusieurs stratégies pour optimiser le contrôle qualité :

1. Définir des normes de qualité claires

- Objectif : Assurez-vous que les normes de qualité sont bien définies et alignées sur les attentes des clients et les exigences réglementaires.

- Actions :

- Créer des spécifications détaillées pour chaque produit ou service.

- Documenter les critères d’acceptabilité et de rejet.

- Former les employés pour qu’ils comprennent parfaitement ces normes.

2. Automatisation des contrôles qualité

- Objectif : Réduire les erreurs humaines et augmenter la précision des inspections.

- Actions :

- Utiliser des systèmes de vision industrielle pour vérifier les produits visuellement et repérer les défauts.

- Mettre en place des capteurs ou des équipements automatisés pour tester les caractéristiques clés des produits (comme la résistance, la durabilité, etc.).

- Utiliser des logiciels de gestion de la qualité pour centraliser les données et générer des rapports en temps réel.

3. Mettre en œuvre un contrôle qualité en continu

- Objectif : Identifier les défauts à chaque étape de la production au lieu d’attendre la fin du processus.

- Actions :

- Développer un contrôle qualité à chaque étape clé du processus de production, pas seulement à la fin.

- Introduire des inspections intermédiaires pour s’assurer que les normes sont respectées tout au long de la chaîne.

- Intégrer des méthodes comme la production en juste-à-temps (JIT) ou le Six Sigma, qui visent à éliminer les défauts.

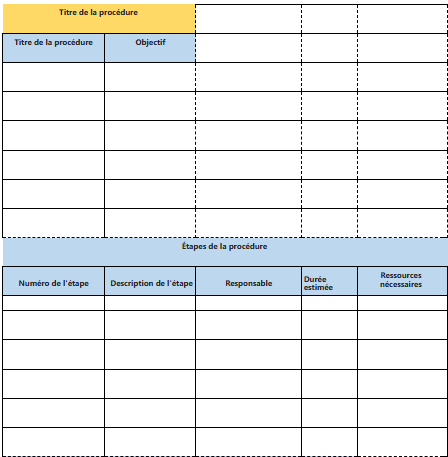

4. Standardisation des processus

- Objectif : Réduire les variations dans la production qui peuvent entraîner des défauts.

- Actions :

- Standardiser les procédures de production, d’assemblage, et de contrôle pour garantir la cohérence.

- Utiliser des fiches de poste détaillées pour chaque étape du processus afin d’éviter les variations dans l’exécution des tâches.

- Appliquer des outils comme le Lean Manufacturing pour rationaliser les processus et éliminer les étapes inutiles.

5. Formation et engagement des employés

- Objectif : Faire en sorte que les employés soient impliqués et compétents en matière de contrôle qualité.

- Actions :

- Former régulièrement le personnel aux meilleures pratiques de contrôle qualité et aux nouvelles normes.

- Encourager une culture de qualité où chaque employé est responsable de la qualité du travail qu’il produit.

- Mettre en place un système d’incitations pour les employés qui proposent des idées d’amélioration des processus de contrôle qualité.

6. Utiliser des outils d’analyse des causes racines

- Objectif : Identifier et résoudre les problèmes de qualité à la source.

- Actions :

- Utiliser des méthodes d’analyse des causes racines, comme le diagramme d’Ishikawa (diagramme de cause à effet) ou la méthode des 5 pourquoi, pour comprendre pourquoi un défaut s’est produit.

- Mettre en place des actions correctives pour éviter la répétition des erreurs.

- Effectuer des audits qualité réguliers pour vérifier l’efficacité des actions mises en place.

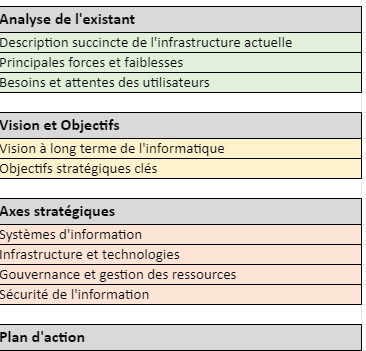

7. Adopter une approche basée sur les données

- Objectif : Exploiter les données pour prendre des décisions éclairées et améliorer continuellement les processus de contrôle qualité.

- Actions :

- Utiliser des indicateurs clés de performance (KPI) comme le taux de rejet, le coût de la non-qualité, et le taux de défauts pour évaluer la qualité en temps réel.

- Analyser les données pour repérer les tendances et anticiper les problèmes avant qu’ils ne surviennent.

- Utiliser des outils de gestion de la qualité assistée par ordinateur (QMS) pour suivre et améliorer la qualité.

8. Renforcer la collaboration inter-départements

- Objectif : Créer une communication fluide entre les différents départements pour améliorer la qualité.

- Actions :

- Favoriser la collaboration entre les équipes de production, d’ingénierie, de R&D et de contrôle qualité pour identifier les problèmes rapidement.

- Organiser des réunions périodiques pour échanger sur les défis rencontrés en termes de qualité et chercher des solutions ensemble.

- Encourager une approche proactive, où les équipes anticipent les besoins en qualité plutôt que de réagir une fois les défauts identifiés.

9. Utiliser des méthodes statistiques pour contrôler la qualité

- Objectif : Détecter les variations dans les processus qui peuvent affecter la qualité.

- Actions :

- Mettre en place un contrôle statistique des processus (SPC) pour surveiller les variables critiques du processus de production.

- Utiliser des cartes de contrôle pour suivre les performances en temps réel et alerter en cas de dérive.

- Collecter et analyser des données d’échantillonnage pour prédire et corriger les tendances négatives avant qu’elles ne deviennent des problèmes majeurs.

10. Amélioration continue

- Objectif : Optimiser en permanence les processus de contrôle qualité pour rester compétitif.

- Actions :

- Adopter des méthodologies comme le Kaizen ou PDCA (Plan-Do-Check-Act) pour améliorer continuellement les processus et la qualité des produits.

- Réaliser des revues régulières de la qualité avec l’équipe pour identifier des opportunités d’amélioration.

- Intégrer le retour des clients et des audits externes pour détecter les faiblesses dans les processus actuels.

L’optimisation du contrôle qualité repose sur une combinaison de processus standardisés, d’outils technologiques, de formations continues, et d’une culture de l’amélioration permanente.

Outil de mise en oeuvre de processus de production 👇