Optimiser la Maintenance Préventive : Modèle Excel

L’optimisation de la maintenance préventive vise à améliorer la fiabilité des équipements, réduire les coûts d’entretien et maximiser la durée de vie des machines. Voici les étapes et stratégies clés pour optimiser ce processus :

1. Établir un Plan Structuré

- Inventaire des équipements : Identifiez et classifiez tous les équipements selon leur criticité (impact en cas de panne).

- Analyse des besoins : Définissez les tâches de maintenance requises pour chaque machine en fonction des recommandations du fabricant et des données historiques.

- Planification : Créez un calendrier détaillé pour les inspections et les interventions, en priorisant les équipements critiques.

2. Analyser les Données Historiques

- Suivi des pannes : Étudiez les défaillances passées pour identifier les tendances et prévenir leur réapparition.

- Indicateurs de performance : Analysez des KPI tels que :

- MTBF (Mean Time Between Failures – temps moyen entre pannes).

- MTTR (Mean Time To Repair – temps moyen de réparation).

- Rapports GMAO : Utilisez les rapports des logiciels de gestion pour ajuster le planning préventif.

3. Intégrer des Technologies Modernes

- Maintenance conditionnelle : Utilisez des capteurs pour surveiller en temps réel les paramètres critiques (vibration, température, pression).

- IoT et Big Data : Les objets connectés permettent de collecter des données pour anticiper les défaillances.

- Outils de diagnostic avancés : Intégrez l’analyse vibratoire, la thermographie infrarouge ou l’analyse d’huile pour détecter les problèmes invisibles.

4. Former les Équipes

- Sensibilisation : Expliquez l’importance de la maintenance préventive aux opérateurs et techniciens.

- Montée en compétences : Formez les équipes à utiliser les nouvelles technologies et outils.

- Partage des responsabilités : Impliquez les opérateurs dans les contrôles de routine (ex. : vérification quotidienne).

5. Améliorer la Gestion des Pièces de Rechange

- Stock optimal : Maintenez un inventaire bien équilibré des pièces critiques pour éviter les délais d’approvisionnement.

- Gestion proactive : Automatisez les commandes pour les pièces régulièrement utilisées.

- Standardisation : Utilisez des pièces compatibles sur plusieurs machines pour simplifier la gestion.

6. Mettre en Place une Culture d’Amélioration Continue

- Audits réguliers : Évaluez périodiquement l’efficacité des plans de maintenance.

- Révision des plannings : Ajustez les fréquences d’intervention en fonction des retours d’expérience et des données collectées.

- Collaboration interservices : Partagez les résultats et les suggestions d’amélioration avec la production et les équipes techniques.

7. Automatiser et Digitaliser

- Utilisation d’une GMAO : Implémentez un logiciel de gestion de maintenance pour :

- Planifier les interventions.

- Suivre les tâches réalisées.

- Générer des rapports et des alertes.

- Planification dynamique : Ajustez les plans en fonction des priorités et des contraintes en temps réel.

8. Mesurer les Résultats

- Tableaux de bord : Suivez les indicateurs clés tels que :

- Réduction des arrêts non planifiés.

- Diminution des coûts de maintenance corrective.

- Amélioration de la disponibilité des équipements.

- Retour sur investissement : Évaluez les économies réalisées grâce à une réduction des pannes majeures.

Outil d’Optimisation de Maintenance Préventive dans Excel

L’outil Excel pour la maintenance préventive est un fichier automatisé et structuré, conçu pour optimiser les activités de maintenance industrielle. Il regroupe des fonctionnalités avancées permettant de suivre les interventions, d’analyser les performances des équipements, et de générer des indicateurs clés de performance (KPI).

Caractéristiques Principales :

- Feuille “Accueil” :

- Vue d’ensemble avec des KPI dynamiques tels que :

- Taux de disponibilité des équipements.

- Coût moyen annuel de maintenance.

- Nombre total de pannes.

- Taux de réduction des pannes.

- Graphiques visuels pour suivre les performances.

- Vue d’ensemble avec des KPI dynamiques tels que :

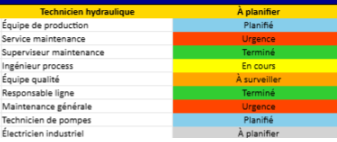

- Feuille “Planification” :

- Suivi des interventions prévues avec :

- Type d’intervention (préventive, corrective).

- Statuts colorés (En cours, Terminé).

- Responsables affectés.

- Mise en forme conditionnelle pour une visibilité rapide des priorités.

- Suivi des interventions prévues avec :

- Feuille “Historique” :

- Enregistrement des interventions passées, comprenant :

- Date.

- Équipement concerné.

- Type de panne.

- Durée et statut.

- Données utiles pour analyser les tendances des pannes.

- Enregistrement des interventions passées, comprenant :

- Feuille “Historique Intelligence” :

- Analyse automatique des données historiques, offrant des indicateurs tels que :

- Type de panne le plus fréquent par équipement.

- Durée moyenne des interventions.

- Nombre total d’interventions par machine.

- Analyse automatique des données historiques, offrant des indicateurs tels que :

- Feuille “Comparatif Équipements” :

- Tableau comparatif des performances des équipements avec :

- Type.

- Coût annuel de maintenance.

- Disponibilité (%).

- Nombre de pannes.

- Tableau comparatif des performances des équipements avec :

- Feuille “Checklist” :

- Suivi des tâches de maintenance spécifiques à chaque équipement.

Guide d’Utilisation

1. Accueil : Tableau de Bord

- Objectif : Suivre les performances globales.

- Actions :

- Consultez les KPI dynamiques pour surveiller la disponibilité et les coûts.

- Analysez les graphiques pour une vision rapide des tendances.

2. Planification des Interventions

- Objectif : Planifier efficacement les interventions.

- Actions :

- Saisissez les nouvelles interventions dans les colonnes :

Date,Équipement,Type d'intervention,Technicien,Statut.

- Utilisez la liste déroulante pour sélectionner le statut :

- “En cours”, “Terminé”.

- Les couleurs vous aident à identifier rapidement l’état des tâches :

- Jaune : En cours.

- Vert : Terminé.

- Saisissez les nouvelles interventions dans les colonnes :

3. Historique des Interventions

- Objectif : Consolider les données des interventions passées.

- Actions :

- Ajoutez chaque intervention effectuée avec :

Date,Équipement,Type de panne,Durée (h),Statut.

- Utilisez ces données pour analyser la fréquence et la durée des pannes.

- Ajoutez chaque intervention effectuée avec :

4. Analyse Intelligente

- Objectif : Générer automatiquement des indicateurs basés sur l’historique.

- Actions :

- Consultez le tableau d’analyse pour chaque équipement :

- Type de panne dominant.

- Nombre total d’interventions.

- Durée moyenne des interventions.

- Consultez le tableau d’analyse pour chaque équipement :

5. Comparatif des Équipements

- Objectif : Évaluer les performances des équipements.

- Actions :

- Comparez les machines selon :

- Coût de maintenance annuel.

- Disponibilité (%).

- Nombre de pannes.

- Comparez les machines selon :

6. Checklist

- Objectif : Suivre les tâches spécifiques à chaque machine.

- Actions :

- Renseignez les tâches à réaliser avec :

Tâche,Équipement,Responsable,Statut.

- Mettez à jour le statut pour suivre l’avancement.

- Renseignez les tâches à réaliser avec :

Fonctionnalités Avancées

- Automatisation des KPI :

- Les formules Excel calculent automatiquement les KPI (disponibilité, coûts, etc.).

- Graphiques Dynamiques :

- Les graphiques du tableau de bord se mettent à jour automatiquement.

- Mises en Forme Conditionnelles :

- Des couleurs distinctes permettent de visualiser rapidement les priorités et l’état des équipements.

- Analyse Intelligente :

- La feuille “Historique Intelligence” exploite les données pour fournir des insights automatisés.

Avantages de l’Outil

- Gain de Temps :

- Automatisation des calculs et génération automatique de KPI.

- Amélioration des Performances :

- Suivi précis des coûts et disponibilités pour une meilleure planification.

- Vision Globale :

- Consolidation des données clés dans un tableau de bord intuitif.

- Simplicité d’Utilisation :

- Interface claire avec des exemples pré-remplis pour démarrer rapidement.

Guide : Comment Lire et Interpréter un Plan d’Optimisation de Maintenance Préventive

Introduction

En tant que technicien de maintenance industrielle, la capacité à lire et interpréter un plan d’optimisation de maintenance préventive (PMO) est essentielle pour garantir la fiabilité et l’efficacité des équipements. Ce guide explique les étapes clés pour analyser un PMO, les informations à prioriser, et comment utiliser les données pour des interventions efficaces.

1. Comprendre la Structure d’un Plan d’Optimisation de Maintenance

Un PMO est généralement divisé en sections spécifiques. Voici les éléments courants à identifier :

A. Identification des Équipements

- Liste des équipements inclus dans le plan.

- Informations essentielles :

- Numéro d’identification (ID).

- Type d’équipement (mécanique, électrique, hydraulique, etc.).

- Localisation (atelier, ligne de production, zone spécifique).

- Action : Repérez les équipements sous votre responsabilité.

B. Objectifs du Plan

- Réduction des arrêts non planifiés.

- Augmentation de la durée de vie des machines.

- Optimisation des coûts de maintenance.

- Action : Vérifiez que ces objectifs sont alignés avec les besoins opérationnels.

C. Fréquences des Interventions

- Intervalles pour chaque tâche (journalier, hebdomadaire, mensuel, annuel).

- Action : Notez les échéances des tâches pour organiser vos interventions.

D. Tâches de Maintenance

- Détail des tâches préventives :

- Inspection visuelle.

- Lubrification.

- Nettoyage.

- Remplacement des pièces.

- Action : Étudiez les étapes des procédures pour chaque tâche.

E. Indicateurs de Performance (KPI)

- Exemples :

- Taux de disponibilité des équipements.

- Temps moyen entre pannes (MTBF).

- Temps moyen de réparation (MTTR).

- Action : Notez les KPI actuels et les cibles définies dans le plan.

2. Analyser les Documents Techniques Associés

A. Plans Techniques et Schémas

- Diagrammes de fonctionnement.

- Emplacements des composants critiques.

- Action : Identifiez les zones nécessitant une attention particulière (ex. : points de lubrification, roulements).

B. Fiches Techniques

- Informations sur les spécifications des pièces (modèle, dimensions, matériaux).

- Instructions pour la maintenance.

- Action : Vérifiez que les outils et pièces de rechange nécessaires sont disponibles.

3. Utiliser les Outils et Logiciels pour Interpréter le Plan

A. Logiciel GMAO (Gestion de Maintenance Assistée par Ordinateur)

- Fonctionnalités :

- Planification des interventions.

- Suivi des tâches effectuées.

- Gestion des stocks de pièces détachées.

- Action : Consultez la GMAO pour suivre les échéances et enregistrer vos interventions.

B. Tableaux de Suivi

- Vérifiez les tâches en cours ou terminées.

- Identifiez les équipements nécessitant des interventions urgentes.

C. Rapports Automatisés

- Consultez les rapports générés pour analyser les KPI.

- Action : Comparez les performances actuelles avec les objectifs du PMO.

4. Interpréter les Priorités d’Intervention

A. Évaluation des Criticités

- Critères :

- Impact en cas de panne (production, sécurité).

- Historique des défaillances.

- Coût des réparations.

- Action : Priorisez les équipements avec un impact élevé.

B. Analyse des Tâches

- Classez les tâches par :

- Urgence (immédiate, à court ou moyen terme).

- Fréquence (régulière, exceptionnelle).

- Action : Planifiez vos interventions en fonction des priorités définies.

5. Collaborer pour l’Exécution du Plan

A. Communication avec les Équipes

- Discutez avec les opérateurs pour identifier les anomalies non signalées.

- Partagez les informations sur les interventions prévues.

B. Vérification des Consignes de Sécurité

- Respectez les protocoles pour chaque tâche.

- Assurez-vous que les équipements sont arrêtés et sécurisés avant d’intervenir.

C. Enregistrement des Données

- Notez les observations et actions dans les rapports d’intervention ou la GMAO.

6. Réévaluer le Plan d’Optimisation

A. Collecte des Données

- Analysez les interventions effectuées (durées, coûts, résultats).

- Identifiez les écarts entre les KPI cibles et les résultats actuels.

B. Ajustements Nécessaires

- Proposez des modifications au plan en fonction des observations :

- Réduction ou augmentation des fréquences.

- Inclusion de nouvelles tâches si des anomalies récurrentes sont détectées.

C. Validation

- Collaborez avec les responsables pour valider les ajustements.