Guide du Formateur – Maintenance Industrielle

Recommandés

Former un technicien de maintenance ne se limite pas à transmettre des connaissances théoriques. Cela implique de préparer des professionnels à agir efficacement, en sécurité, et en autonomie dans un environnement industriel souvent complexe et exigeant.

C’est dans cette perspective que les supports pédagogiques prennent toute leur valeur. Ils ne sont pas de simples documents d’accompagnement :

Ce sont de véritables outils d’apprentissage, de structuration de l’action, et de professionnalisation.

Dans ce guide, nous présentons les principaux types de supports à intégrer dans une formation en maintenance industrielle — de la fiche de procédure au journal de maintenance, en passant par les checklists, tableaux de suivi et outils d’évaluation.

Chaque support a sa fonction : informer, guider, tracer, sécuriser, évaluer. L’enjeu pour le formateur est de savoir les sélectionner, contextualiser et faire vivre tout au long du parcours.

Objectifs de la formation

Former des agents de maintenance à :

- Appliquer les procédures de maintenance préventive et corrective

- Diagnostiquer des pannes efficacement

- Garantir la disponibilité et la sécurité des équipements

- Travailler en équipe dans une logique d’amélioration continue

🧩 Contenus pédagogiques clés

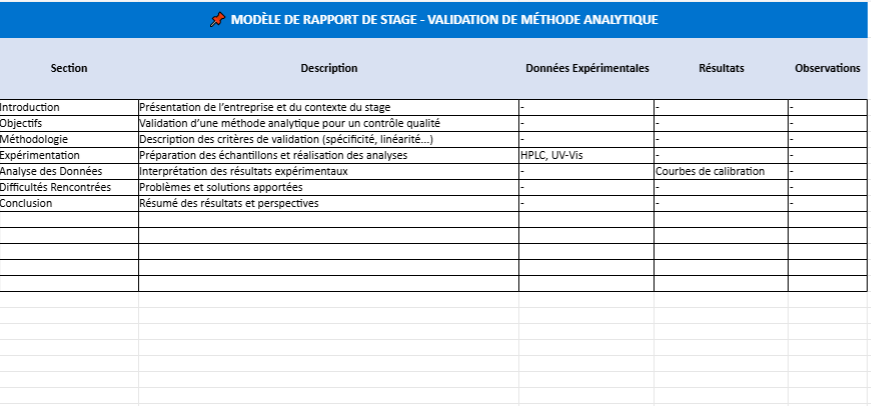

| Module | Thèmes abordés | Objectif pédagogique |

|---|---|---|

| 1. Introduction | Rôle stratégique de la maintenance, types de maintenance (curative, préventive, prédictive) | Comprendre l’importance de la maintenance dans la performance industrielle |

| 2. Diagnostic | Lecture de plans, détection de dysfonctionnements, analyse des causes | Être capable d’identifier une panne et d’en analyser l’origine |

| 3. Intervention | Méthodologie de dépannage, consignes de sécurité, documentation | Réaliser une intervention dans le respect des procédures |

| 4. Prévention | Maintenance planifiée, outils de suivi, indicateurs de performance | Mettre en œuvre un plan de maintenance préventive |

| 5. Communication | Transmission d’informations, rapport d’intervention, gestion des incidents | Assurer le suivi clair et complet des interventions |

Supports pédagogiques fournis

- Fiches de procédures (maintenance préventive / corrective)

- Tableau de suivi des équipements (Excel)

- Quiz de fin de module (PDF / PowerPoint)

- Journal de maintenance à compléter (Word ou papier)

- 🛡️ Aide-mémoire sécurité (consignes générales + EPI)

Pédagogie recommandée

✔️ Alternance apports théoriques / démonstrations / mises en situation

✔️ Travail en binôme pour favoriser la coopération

✔️ Utilisation de supports visuels (plans, photos d’équipements, schémas techniques)

✔️ Présence de cas concrets réels tirés de l’entreprise ou du secteur

Exemple de séquence pédagogique

Séance : Diagnostiquer une panne sur une ligne de production

- Brief (10 min) – Présentation du contexte et du dysfonctionnement simulé

- Observation (15 min) – Analyse de la situation par petits groupes

- Action (30 min) – Identification de la cause et propositions d’intervention

- Retour (15 min) – Débriefing collectif : comparer les approches

🧾 Outils : Schéma électrique, fiche de diagnostic, checklist de sécurité

📅 Évaluation et certification

- Contrôle pratique sur maquette ou atelier réel

- Quiz de validation des connaissances

- Évaluation continue (comportement, rigueur, méthode)

Annexe : Glossaire maintenance

| Terme | Définition |

|---|---|

| TPM | Total Productive Maintenance – stratégie d’implication de tous dans la maintenance |

| MTTR | Mean Time To Repair – temps moyen pour réparer un équipement |

| MTBF | Mean Time Between Failures – fiabilité d’un équipement |

| GMAO | Gestion de Maintenance Assistée par Ordinateur |

| FMECA | Analyse des modes de défaillance, de leurs effets et de leur criticité |

Annexe – L’importance des supports pédagogiques en maintenance industrielle

Pourquoi des supports pédagogiques spécifiques ?

En maintenance industrielle, la transmission des savoirs ne peut se limiter à une approche théorique. Les compétences attendues sont :

- Techniques, mais aussi organisationnelles

- Fondées sur des réflexes pratiques

- Étroitement liées au contexte réel de production

Dès lors, il est essentiel de fournir des supports opérationnels, simples, visuels et directement utilisables sur le terrain.

🗂️ Les principaux supports à intégrer dans votre formation

1. ✅ Fiches de procédure

🔧 Objectif : standardiser les gestes techniques et les consignes de sécurité.

💡 Contenu recommandé :

- Intitulé de l’intervention

- Outils nécessaires

- Étapes clés

- Points de vigilance / EPI

- Signature ou validation

👉 Utiles en formation pour apprendre à structurer une intervention.

2. Checklists et grilles d’observation

Objectif : guider le diagnostic, vérifier la conformité, assurer le suivi.

Types :

- Checklist de démarrage ou de fin d’intervention

- Grille de contrôle d’équipements

- Fiche d’analyse de défaillance (ex : 5M, 5 Pourquoi)

📍 Permet aux stagiaires de formaliser leurs pratiques.

3. 📊 Tableaux de suivi (Excel ou papier)

Objectif : organiser la maintenance préventive et tracer les interventions.

Exemples :

- Planning des entretiens mensuels

- Historique des pannes

- Indicateurs MTTR / MTBF

Intégrer ces outils montre comment la maintenance s’inscrit dans une logique de gestion.

4. Quiz et évaluations

🎓Objectif : mesurer les acquis et stimuler la réflexion.

Formes possibles :

- QCM en fin de module

- Mise en situation avec analyse d’un cas de panne

- Quizz rapide en début de journée (réactivation)

🧩 Ces outils valorisent la compréhension autant que l’action.

5. Journaux et rapports de maintenance

📘 Objectif : documenter l’activité, communiquer avec les autres services.

Inclure :

- Date, heure, équipe

- Nature de l’intervention

- Résultats, remarques, photos éventuelles

🧾 Utiles pour entraîner les participants à une rédaction rigoureuse et lisible.

Best Practices pour le formateur

✔️ Présenter chaque support en situation réelle ou simulée

✔️ Fournir une version à remplir pendant l’atelier

✔️ Favoriser les échanges sur les écarts entre théorie et pratique

✔️ Encourager les participants à créer leur propre fiche (exercice de synthèse)

Ces supports pédagogiques renforcent l’ancrage des savoir-faire, créent des repères durables, et préparent les stagiaires à la réalité du terrain industriel. Ils ne sont pas annexes, ils font partie intégrante du processus d’apprentissage.

Former par l’action : intégrer théorie, pratique et simulation

Ci-après une sélection d’exemples concrets d’apports théoriques, de démonstrations pratiques, et de mises en situation que vous pouvez utiliser dans une formation en maintenance industrielle. Ces éléments peuvent être intégrés dans votre séquence pédagogique pour garantir un apprentissage équilibré entre savoir, savoir-faire, et savoir-agir :

🧠 1. Apports théoriques (Savoir)

Objectif : transmettre des notions fondamentales, des repères techniques et des outils de diagnostic.

Exemples :

- Présentation des types de maintenance : curative, préventive, prédictive (avec tableau comparatif)

- Cours sur les principes de fiabilité : MTBF, MTTR, taux de disponibilité

- Schéma explicatif d’un circuit hydraulique ou électrique

- Slide sur les causes de panne fréquentes (effets de l’usure, des vibrations, des défauts d’alignement)

- Introduction à la GMAO et son rôle dans le suivi des interventions

🧩 Outils : PowerPoint, schéma papier, mini-quiz de vérification

🔍 2. Démonstrations (Savoir-faire)

Objectif : montrer comment effectuer un geste technique, utiliser un outil ou appliquer une procédure.

Exemples :

- Démonstration d’un graissage conforme sur un roulement (avec EPI)

- Lecture d’un plan de câblage et identification des éléments sur maquette

- Utilisation d’un multimètre pour vérifier une tension

- Démonstration de remplacement d’un capteur ou d’un composant défaillant

- Application d’un diagnostic à l’aide d’un schéma Ishikawa après lecture de panne

🎥 Peut être filmé, ou fait en direct sur un équipement d’atelier

🧪 3. Mises en situation (Savoir-agir)

Objectif : plonger les stagiaires dans une situation réaliste, avec une problématique à résoudre.

Exemples :

- Simulation de panne sur une ligne fictive : le stagiaire doit diagnostiquer et intervenir

- Étude de cas : “Le moteur d’une bande transporteuse s’arrête régulièrement – que faire ?”

- Intervention sous contraintes : agir en binôme avec un seul jeu d’outils, ou en respectant un timing imposé

- Élaboration d’un plan de maintenance préventive sur un parc machine donné

- Rédaction d’un rapport d’intervention post-panne, avec recherche de cause et actions futures

🧾 À coupler avec une fiche procédure, une grille de diagnostic, ou une checklist de sécurité

🔁 Astuce pédagogique :

| Type | Fréquence recommandée | Durée |

|---|---|---|

| Apport théorique | 20–30 % de la séance | 10–20 min par séquence |

| Démonstration | 20 % | 15–30 min selon l’outil |

| Mise en situation | 50–60 % | 30–60 min (seul ou en groupe) |