Guide Détaillé : Établissement d’un Plan de Maintenance

Recommandés

L’établissement d’un plan de maintenance est un élément clé pour garantir la fiabilité des équipements et des infrastructures. Un plan de maintenance bien conçu permet de réduire les temps d’arrêt, d’améliorer la durée de vie des équipements, et de minimiser les coûts opérationnels. Ce guide vous explique en détail comment créer un plan de maintenance efficace, en vous donnant un exemple concret à chaque étape du processus.

1. Analyse des Actifs et Inventaire des Équipements

Objectif :

Avant de commencer, il est essentiel de connaître les équipements à maintenir. Cette étape consiste à dresser un inventaire complet des actifs.

Actions :

- Lister tous les équipements, machines, installations et infrastructures.

- Noter pour chaque équipement : le modèle, le numéro de série, la date d’acquisition, le coût, la localisation et la fonction.

Exemple :

Si vous gérez une usine de fabrication, votre inventaire inclura des machines comme des presses hydrauliques, des systèmes de convoyage, des compresseurs d’air, etc.

- Machine : Presse hydraulique X200

- Modèle : X200

- Numéro de série : 12345

- Localisation : Atelier de découpe

- Date d’acquisition : Janvier 2020

2. Classification des Équipements par Criticité

Objectif :

Classer les équipements selon leur importance pour la production ou les services. Les équipements critiques nécessitent plus d’attention et un suivi rigoureux.

Actions :

- Évaluer les conséquences d’une panne sur chaque équipement.

- Attribuer un niveau de criticité (élevé, moyen, faible) en fonction de l’impact sur la production, la sécurité et les coûts.

Exemple :

- Presse hydraulique X200 : Criticité élevée (impact direct sur la production).

- Compresseur d’air : Criticité moyenne (nécessaire, mais dispose d’une redondance).

- Système d’éclairage : Criticité faible (pas d’impact direct sur la production).

3. Détermination des Types de Maintenance

Objectif :

L’établissement d’un plan de maintenance passe par définir les types de maintenance nécessaires pour chaque équipement : corrective, préventive, ou conditionnelle.

Actions :

- Maintenance corrective : À déclencher en cas de panne.

- Maintenance préventive : Basée sur une planification à intervalles réguliers.

- Maintenance conditionnelle : Basée sur des indicateurs de performance ou des inspections.

Exemple :

- Presse hydraulique X200 :

- Maintenance corrective : Remplacement du moteur en cas de panne.

- Maintenance préventive : Lubrification tous les 3 mois, changement des joints tous les 6 mois.

- Compresseur d’air :

- Maintenance conditionnelle : Surveillance des niveaux de pression et température.

4. Établissement du Calendrier de Maintenance

Objectif :

Planifier la fréquence des interventions de maintenance en tenant compte des recommandations du fabricant et des conditions d’utilisation.

Actions :

- Déterminer la fréquence des inspections et des entretiens pour chaque équipement.

- Créer un calendrier annuel ou mensuel des tâches de maintenance.

Exemple de calendrier pour la presse hydraulique X200 :

- Janvier : Inspection générale et nettoyage.

- Mars : Lubrification et contrôle de l’état des joints.

- Juin : Remplacement des joints et vérification des circuits hydrauliques.

- Septembre : Lubrification et contrôle de la pression hydraulique.

- Décembre : Inspection annuelle complète.

5. Définition des Procédures de Maintenance

Objectif :

Élaborer des procédures claires et détaillées pour l’exécution de chaque tâche de maintenance.

Actions :

- Rédiger des instructions pas-à-pas pour chaque intervention.

- Inclure les outils, les pièces de rechange nécessaires, et les consignes de sécurité.

Exemple :

Procédure de lubrification de la presse hydraulique X200 :

- Mettre la machine hors tension et verrouiller le système.

- Nettoyer les points de graissage.

- Appliquer la graisse recommandée (référence 3456) à chaque point.

- Vérifier visuellement l’état des joints.

- Redémarrer la machine et vérifier le bon fonctionnement.

6. Gestion des Pièces de Rechange et des Fournitures

Objectif :

S’assurer que toutes les pièces de rechange et consommables nécessaires sont disponibles à temps.

Actions :

- Identifier les pièces critiques.

- Mettre en place un stock minimum.

- Créer des fiches de gestion des stocks pour les consommables et les pièces de rechange.

Exemple de gestion des pièces de rechange pour la presse hydraulique X200 :

- Pièces à stocker : Joints hydrauliques, filtres à huile, capteurs de pression.

- Quantité minimale : 5 joints hydrauliques en stock.

- Réapprovisionnement : Commande déclenchée quand le stock est inférieur à 2 unités.

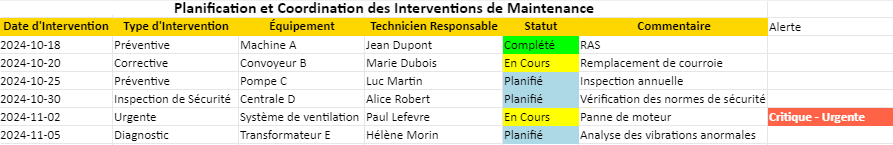

7. Suivi et Enregistrement des Interventions

Objectif :

Documenter chaque intervention de maintenance pour permettre un suivi précis et une amélioration continue.

Actions :

- Tenir un registre des travaux de maintenance effectués (date, type d’intervention, pièces utilisées, observations).

- Utiliser un logiciel de gestion de la maintenance assistée par ordinateur (GMAO) si possible.

Exemple d’enregistrement pour la presse hydraulique X200 :

- Date : 15 mars 2024

- Type d’intervention : Lubrification

- Technicien : Jean Dupont

- Observations : Joints légèrement usés, prévoir remplacement en juin.

- Temps d’intervention : 2 heures.

8. Évaluation et Amélioration du Plan de Maintenance

Objectif :

Améliorer continuellement le plan de maintenance en fonction des retours d’expérience.

Actions :

- Analyser régulièrement les pannes et les coûts de maintenance.

- Ajuster les fréquences d’intervention et les méthodes de maintenance en fonction des performances réelles des équipements.

- Recueillir les avis des techniciens et des opérateurs sur l’efficacité des interventions.

Exemple :

Après analyse des interventions de l’année précédente, vous constatez que la presse hydraulique X200 tombe en panne plus souvent que prévu. Vous décidez d’augmenter la fréquence des inspections conditionnelles pour anticiper les pannes.

L’établissement d’un plan de maintenance efficace est un processus continu qui nécessite une évaluation régulière des équipements et de leurs performances. Un bon plan de maintenance permet non seulement de garantir la disponibilité des équipements, mais aussi de minimiser les coûts à long terme. En suivant les étapes décrites dans ce guide, vous serez en mesure de concevoir un plan de maintenance adapté aux besoins de vos équipements, tout en optimisant les ressources disponibles et en assurant la sécurité des opérations.

Ce guide aide l’utilisateur dans l’établissement d’un plan de maintenance peut servir de base pour de nombreuses industries, de la fabrication aux infrastructures publiques, en passant par les systèmes de gestion d’immeubles.

Comment Prioriser les Tâches de Maintenance ?

La priorisation des tâches de maintenance est essentielle pour L’établissement d’un plan de maintenance et pour garantir le bon fonctionnement des équipements et infrastructures, tout en optimisant les ressources disponibles (temps, personnel, pièces de rechange, etc.). Un mauvais ordre de priorité peut entraîner des pannes coûteuses, des arrêts de production prolongés, et une perte d’efficacité. Voici une approche structurée pour prioriser efficacement les tâches de maintenance.

1. Évaluer la Criticité des Équipements

Objectif :

Classer les équipements en fonction de leur importance pour la production ou la sécurité.

Actions :

- Impact sur la production : Évaluer si une panne sur l’équipement entraînerait un arrêt partiel ou total de la production.

- Impact sur la sécurité : Analyser les risques pour la santé et la sécurité des employés ou des utilisateurs.

- Coût des réparations ou remplacements : Estimer les coûts associés aux pannes et aux réparations.

- Redondance : Déterminer si l’équipement dispose d’un système redondant ou si son absence entraînerait un arrêt complet.

Exemple :

- Équipement critique : Un compresseur principal d’air dans une usine de fabrication, sans lequel la production serait stoppée.

- Équipement non critique : Un ventilateur d’extraction dans une salle peu utilisée.

2. Utiliser une Échelle de Priorisation (Urgent / Important)

Objectif :

Classer les tâches selon leur niveau d’urgence et leur importance pour gérer les priorités à court terme.

Actions :

- Urgent et important : Tâches qui nécessitent une intervention immédiate pour éviter des conséquences graves (ex : panne sur un équipement critique).

- Urgent mais non important : Tâches qui nécessitent une attention rapide, mais sans impact majeur à long terme (ex : un petit problème qui pourrait empirer s’il est ignoré).

- Non urgent mais important : Tâches préventives ou planifiées qui, si elles ne sont pas exécutées, pourraient devenir urgentes.

- Non urgent et non important : Tâches qui peuvent être différées sans grand impact immédiat (ex : petites réparations cosmétiques).

Exemple :

- Urgent et important : Réparation d’une fuite sur une pompe critique.

- Non urgent mais important : Révision annuelle d’un équipement de sécurité.

3. Analyser les Risques de Pannes et Conséquences (Méthode AMDEC)

Objectif :

La méthode AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) permet de prioriser les tâches de maintenance en fonction du risque associé à chaque défaillance.

Actions :

- Fréquence de la défaillance : À quelle fréquence cet équipement tombe-t-il en panne ?

- Gravité de la panne : Quel est l’impact de la défaillance sur la production ou la sécurité ?

- Détectabilité : Quelle est la facilité avec laquelle vous pouvez détecter un problème avant qu’il ne cause une panne ?

Exemple :

- Fréquence élevée, gravité élevée, détectabilité faible : Une pompe qui risque de tomber en panne sans signes avant-coureurs (priorité élevée).

- Fréquence faible, gravité modérée, détectabilité élevée : Un système de ventilation dont les problèmes sont détectables à l’avance (priorité basse).

4. Intégrer la Maintenance Préventive

Objectif :

Équilibrer les tâches de maintenance corrective (suite à une panne) avec des actions de maintenance préventive pour réduire les risques futurs.

Actions :

- Programmer des interventions préventives régulières pour les équipements critiques, même s’ils ne présentent pas encore de signes de défaillance.

- Éviter d’attendre qu’une panne survienne avant d’intervenir sur les équipements à haut risque.

Exemple :

- Maintenance préventive : Nettoyage des filtres d’air sur une machine critique toutes les 3 semaines, même si la machine fonctionne normalement.

- Maintenance corrective : Remplacement d’une courroie qui a déjà cassé.

5. Tenir Compte des Ressources Disponibles

Objectif :

Optimiser les ressources humaines et matérielles disponibles pour la maintenance.

Actions :

- Disponibilité des techniciens : Prioriser les tâches en fonction des compétences disponibles à un moment donné (certains techniciens peuvent être spécialisés).

- Disponibilité des pièces de rechange : Si une pièce critique est en stock, cela peut influencer la priorisation.

- Contraintes de temps : Certaines tâches peuvent être différées en fonction de la charge de travail actuelle ou des autres priorités.

Exemple :

Si une tâche urgente nécessite des compétences spécifiques et que le technicien qualifié est indisponible, la tâche pourrait être reclassée comme prioritaire dès son retour.

6. Évaluer les Coûts d’Arrêt et de Panne

Objectif :

Prendre en compte le coût économique des arrêts de production ou des pannes pour classer les interventions de maintenance.

Actions :

- Coût de l’arrêt : Évaluer les pertes financières associées à l’arrêt d’un équipement ou d’une ligne de production.

- Coût de réparation vs coût de prévention : Estimer si la réparation préventive est moins coûteuse qu’une intervention après une panne.

Exemple :

Un équipement dont le remplacement coûterait 100 000 €, mais pour lequel une maintenance préventive régulière coûte seulement 5 000 €, sera priorisé pour des interventions préventives.

7. Tenir Compte des Normes de Sécurité et Réglementations

Objectif :

Certaines interventions de maintenance sont imposées par des normes de sécurité ou des réglementations légales, ce qui les rend prioritaires.

Actions :

- Identifier les exigences légales et de sécurité applicables à vos équipements.

- Prioriser les tâches de maintenance liées à la sécurité pour éviter des sanctions ou des accidents.

Exemple :

Une vérification annuelle des équipements sous pression ou la mise à jour des systèmes anti-incendie peut être obligatoire et donc prioritaire, même si aucune panne n’est signalée.

8. Utiliser des Outils de Gestion de la Maintenance (GMAO)

Objectif :

Utiliser des outils informatiques pour faciliter la gestion et la priorisation des tâches.

Actions :

- Utiliser un logiciel de Gestion de la Maintenance Assistée par Ordinateur (GMAO) pour planifier et suivre les tâches de maintenance.

- Configurer le GMAO pour attribuer des niveaux de priorité automatiques en fonction des critères tels que la criticité de l’équipement, la date de dernière intervention, et les pannes signalées.

Exemple :

Un GMAO peut signaler automatiquement qu’une tâche de maintenance préventive sur un équipement critique est en retard, et la classer en priorité élevée.

La priorisation des tâches de maintenance est un processus clé pour l’établissement d’un plan de maintenancequi doit prendre en compte plusieurs facteurs : la criticité des équipements, les risques de panne, la sécurité, les ressources disponibles et les coûts d’arrêt. En suivant ces étapes et en adoptant une approche méthodique, vous pouvez optimiser l’efficacité de vos interventions, minimiser les risques de pannes imprévues et garantir la disponibilité de vos équipements.

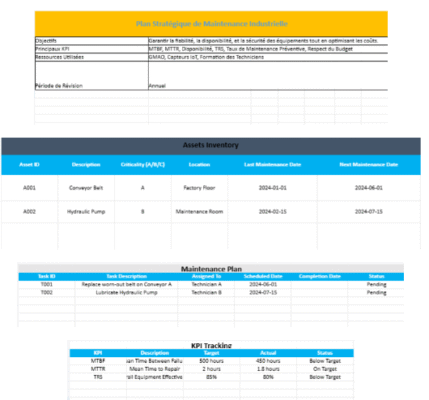

Étapes Pratiques pour Prioriser les Tâches de Maintenance dans Excel

Utiliser Excel pour prioriser les tâches de maintenance peut être très efficace pour visualiser, classer, et gérer vos interventions. Voici un guide détaillé pour créer un tableau Excel permettant de prioriser les tâches de maintenance selon différents critères (criticité des équipements, urgence, coût, etc.).

1. Créer un Tableau des Tâches de Maintenance

Objectif :

Lister toutes les tâches de maintenance à réaliser avec les informations nécessaires pour la priorisation.

Actions :

- Ouvrez une nouvelle feuille Excel.

- Créez les en-têtes de colonnes suivantes :

- ID de la tâche : Identifiant unique pour chaque tâche.

- Équipement : Nom ou référence de l’équipement concerné.

- Description de la tâche : Détails de la maintenance à effectuer.

- Type de maintenance : Préventive ou corrective.

- Criticité de l’équipement : Élevée, moyenne, faible.

- Urgence : Élevée, moyenne, faible.

- Coût estimé : Montant des coûts associés à l’intervention.

- Ressources nécessaires : Personnel, pièces de rechange, outils.

- État : À faire, En cours, Terminé.

Exemple d’en-têtes dans Excel :

| ID Tâche | Équipement | Description de la Tâche | Type Maintenance | Criticité | Urgence | Coût Estimé | Ressources Nécessaires | État |

|---|---|---|---|---|---|---|---|---|

| 1 | Presse hydraulique X200 | Remplacer joints | Préventive | Élevée | Moyenne | 200 € | Joints, outils | À faire |

| 2 | Compresseur d’air | Vérifier pression | Conditionnelle | Moyenne | Faible | 50 € | Personnel | À faire |

2. Attribuer des Scores de Priorité

Objectif :

Utiliser une méthode de notation pour prioriser les tâches selon plusieurs critères (criticité, urgence, coût).

Actions :

Ajouter des colonnes de notation pour chaque critère :

- Criticité : Attribuez des points selon l’importance de l’équipement (3 pour élevé, 2 pour moyen, 1 pour faible).

- Urgence : 3 pour élevé, 2 pour moyen, 1 pour faible.

- Coût : Attribuez un score basé sur le coût estimé (ex : 3 pour >1000€, 2 pour 500-1000€, 1 pour <500€).

Calculer une colonne de priorité globale en additionnant les points attribués à chaque critère :

- Créez une nouvelle colonne appelée Score de Priorité.

- Utilisez une formule pour additionner les scores de Criticité, d’Urgence, et de Coût.

Exemple de calcul de priorité dans Excel :

Ajoutez la colonne « Score de Priorité », puis insérez la formule suivante :

= B2 + C2 + D2Si Criticité = 3, Urgence = 2 et Coût = 1, alors le Score de Priorité sera de 6.

3. Classer les Tâches par Ordre de Priorité

Objectif :

Classer automatiquement les tâches en fonction du score de priorité.

Actions :

- Sélectionnez toutes les colonnes de votre tableau, y compris la colonne « Score de Priorité ».

- Allez dans l’onglet Données > Trier.

- Sélectionnez « Score de Priorité » comme critère de tri, en ordre décroissant (du plus élevé au plus faible).

- Les tâches avec les scores les plus élevés apparaîtront en haut du tableau, indiquant leur priorité.

4. Ajouter des Indicateurs Visuels (Mise en Forme Conditionnelle)

Objectif :

Rendre le tableau plus lisible en utilisant la mise en forme conditionnelle pour les priorités.

Actions :

- Sélectionnez la colonne « Score de Priorité ».

- Allez dans l’onglet Accueil > Mise en forme conditionnelle.

- Choisissez Barres de données ou Nuances de couleur pour visualiser la gravité des priorités.

- Plus la priorité est élevée, plus la couleur ou la barre sera prononcée.

Exemple :

- Si le score est compris entre 7 et 9 (haute priorité), la cellule sera colorée en rouge.

- Si le score est entre 4 et 6 (priorité moyenne), elle sera orange.

- Si le score est inférieur à 3 (priorité basse), elle sera verte.

5. Filtrer les Tâches par État ou Priorité

Objectif :

Filtrer les tâches en fonction de leur état d’avancement ou de leur score de priorité.

Actions :

- Sélectionnez l’intégralité du tableau, y compris les en-têtes.

- Allez dans Données > Filtrer.

- Appliquez un filtre pour afficher uniquement les tâches « À faire » ou « En cours », ou les tâches avec un score de priorité élevé.

Cela vous permet de concentrer vos efforts sur les tâches les plus urgentes ou importantes.

6. Suivi des Tâches et Mise à Jour

Objectif :

Mettre à jour le tableau en fonction de l’avancement des tâches.

Actions :

- Créez des statuts dans la colonne « État » : À faire, En cours, Terminé.

- Mettez à jour régulièrement le tableau en changeant le statut de chaque tâche après son exécution.

- Utilisez la mise en forme conditionnelle pour marquer en vert les tâches « Terminées » afin de visualiser rapidement les interventions achevées.

7. Automatiser la Mise à Jour avec des Formules

Objectif :

Automatiser certaines mises à jour du tableau pour gagner du temps.

Actions :

- Calculer automatiquement la date d’échéance :

- Ajoutez une colonne « Date de début » et une colonne « Fréquence de maintenance » (par exemple, tous les 3 mois).

- Utilisez la formule suivante pour calculer la prochaine date de maintenance :

=DATE(A2, MOIS(A2) + B2, JOUR(A2))Où A2 est la date de début, et B2 est la fréquence en mois.

- Calculer le temps écoulé depuis la dernière intervention :

Ajoutez une colonne « Jours depuis dernière intervention » et utilisez la formule suivante pour calculer le nombre de jours écoulés :

=AUJOURDHUI()-A2