Analyse des Taux de Conformité et Gestion des Rebuts : Modèle Excel

Recommandés

Cet article explore un modèle Excel d’analyse des taux de conformité et gestion des rebuts.

Dans le monde de la production industrielle, deux indicateurs clés émergent comme des piliers de l’efficacité et de la qualité : les taux de conformité et les rebuts. Ces deux mesures sont étroitement liées et jouent un rôle crucial dans la gestion et l’optimisation des processus de fabrication. Dans cet article, nous examinerons en détail ces concepts, leur importance et comment ils peuvent être utilisés pour améliorer les opérations industrielles.

Les Taux de Conformité : Garant de la Qualité

Les taux de conformité mesurent la proportion de produits qui répondent aux normes de qualité et aux spécifications définies. En d’autres termes, il s’agit de la proportion de produits fabriqués qui sont considérés comme acceptables ou conformes aux attentes. Ce chiffre est souvent exprimé en pourcentage et est calculé en divisant le nombre d’unités conformes par le nombre total d’unités produites, puis en multipliant le résultat par 100.

La surveillance et l’amélioration des taux de conformité sont essentielles pour garantir la satisfaction des clients, maintenir la réputation de la marque et réduire les coûts associés aux rebuts et aux retours. Des processus de fabrication bien conçus, des contrôles de qualité rigoureux et une formation adéquate du personnel sont autant de facteurs qui contribuent à des taux de conformité élevés.

En accordant une attention particulière à ces indicateurs et en déployant des stratégies efficaces pour les améliorer, les entreprises peuvent non seulement optimiser leurs opérations de production, mais également accroître leur compétitivité sur le marché tout en assurant la satisfaction de leurs clients.

Les Rebuts : Coût de la Non-Qualité

Les rebuts, ou produits non conformes, représentent les articles qui ne répondent pas aux normes de qualité et qui sont donc considérés comme défectueux ou inutilisables. Ces produits peuvent être le résultat de défauts de fabrication, de matériaux défectueux ou de processus inefficaces. Les rebuts entraînent des coûts directs et indirects pour l’entreprise, notamment la réparation ou le remplacement des produits, la perte de temps et de main-d’œuvre, ainsi que des retards dans la production.

La gestion efficace des rebuts implique l’identification précoce des problèmes, la mise en œuvre de mesures correctives rapides et la prévention de leur réapparition. Cela nécessite une collaboration étroite entre les équipes de production, de qualité et d’ingénierie, ainsi que l’utilisation d’outils et de techniques d’amélioration continue.

Optimisation des Processus : Utilisation Combinée des Taux de Conformité et des Rebuts

Pour améliorer la performance globale de la production, il est essentiel de comprendre la relation entre les taux de conformité et les rebuts. En effet, ces deux mesures sont étroitement liées : des taux de conformité élevés sont généralement associés à des niveaux de rebuts faibles, et vice versa. En identifiant les causes profondes des non-conformités et des rebuts, les entreprises peuvent mettre en œuvre des stratégies visant à améliorer leurs processus de fabrication et leur efficacité opérationnelle.

Parmi les approches couramment utilisées pour optimiser les taux de conformité et réduire les rebuts, on trouve :

- Analyse des causes profondes : Identification des facteurs sous-jacents contribuant aux non-conformités et aux rebuts, tels que des défauts de conception, des problèmes de matériaux ou des erreurs humaines.

- Mise en œuvre de mesures correctives et préventives : Adoption de mesures pour résoudre immédiatement les problèmes identifiés et mettre en place des stratégies visant à prévenir leur récurrence.

- Amélioration continue : Engagement à rechercher constamment des moyens d’optimiser les processus de fabrication, en utilisant des outils tels que le Lean Manufacturing ou le Six Sigma.

- Formation et sensibilisation du personnel : Fourniture d’une formation adéquate aux employés sur les bonnes pratiques de fabrication, les normes de qualité et l’importance de la réduction des rebuts.

Exemple de tableau de calcul pour déterminer les taux de conformité et les rebuts

| Description | Nombre d’unités produites | Nombre d’unités conformes | Nombre d’unités non conformes (rebuts) |

|---|---|---|---|

| Exemple de produit A | 1000 | 950 | 50 |

| Exemple de produit B | 1500 | 1400 | 100 |

| Exemple de produit C | 800 | 780 | 20 |

Calcul des taux de conformité :

Pour chaque produit, le taux de conformité peut être calculé en utilisant la formule suivante :

Taux de conformité (%) = (Nombre d’unités conformes / Nombre total d’unités produites) * 100

Exemple :

- Pour le produit A : (950 / 1000) * 100 = 95%

- Pour le produit B : (1400 / 1500) * 100 = 93.33%

- Pour le produit C : (780 / 800) * 100 = 97.5%

Calcul des rebuts :

Les rebuts peuvent être calculés en soustrayant le nombre d’unités conformes du nombre total d’unités produites.

Exemple :

- Pour le produit A : 1000 – 950 = 50 unités

- Pour le produit B : 1500 – 1400 = 100 unités

- Pour le produit C : 800 – 780 = 20 unités

Ce tableau et ces calculs permettent de suivre les performances de chaque produit en termes de taux de conformité et de quantifier les rebuts, ce qui peut ensuite être utilisé pour prendre des décisions et mettre en œuvre des améliorations dans le processus de fabrication.

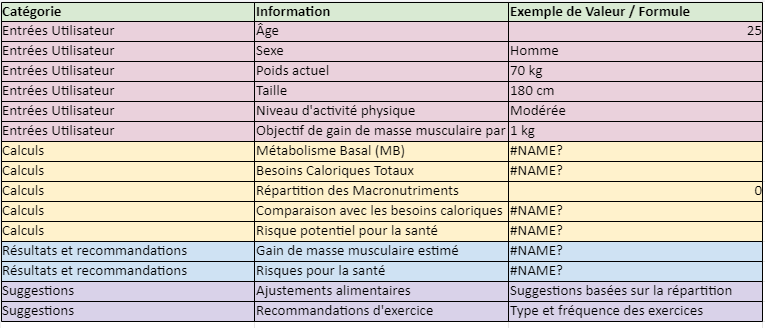

Concevoir un modèle Excel pour l’analyse des taux de conformité et la gestion des rebuts est toujours une bonne idée qui valorise vos compétences 😉 Or, ceci nécessite une planification minutieuse pour s’assurer qu’il répond à vos besoins spécifiques en matière de suivi et d’analyse. Voici un guide étape par étape pour créer un tel modèle :

Définir les Objectifs

Avant de commencer, clarifiez ce que vous souhaitez suivre et analyser. Les objectifs peuvent inclure :

- Taux de conformité des produits ou services aux standards de qualité.

- Quantité et raison des rebuts ou des non-conformités.

- Suivi des améliorations dans le temps.

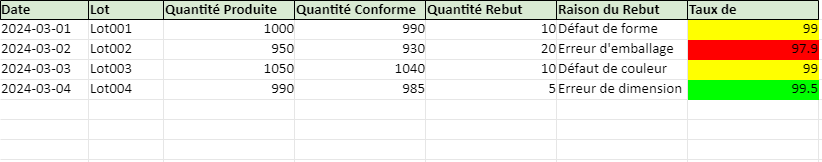

Structurer les Données

Structurez votre feuille de calcul pour capturer les données nécessaires. Une structure commune peut inclure :

| Date | Lot | Quantité Produite | Quantité Conforme | Quantité Rebut | Raison du Rebut | Taux de Conformité (%) |

|---|---|---|---|---|---|---|

| 2024-03-01 | Lot001 | 1000 | 990 | 10 | Défaut de forme | 99.0 |

| 2024-03-02 | Lot002 | 950 | 930 | 20 | Erreur d’emballage | 97.9 |

- Date et Lot : Pour le suivi temporel et par lot.

- Quantité Produite/Conforme/Rebut : Pour les volumes.

- Raison du Rebut : Catégorisation des non-conformités.

- Taux de Conformité (%) : Calculé comme

(Quantité Conforme / Quantité Produite) * 100.

Formules et Calculs

Utilisez des formules pour automatiser les calculs. Par exemple, pour le taux de conformité :

= (C2 / B2) * 100Remplacez B2 et C2 par les cellules correspondantes de votre modèle.

Mise en place d’un Tableau Croisé Dynamique

Un Tableau Croisé Dynamique peut être utile pour analyser les données :

- Sélectionnez vos données.

- Allez dans

Insertion>Tableau Croisé Dynamique. - Configurez votre TCD pour analyser les données par date, lot, raison du rebut, etc.

Visualisation des Données

Créez des graphiques pour visualiser les tendances et les patterns dans vos données :

- Utilisez un graphique en colonnes pour les volumes de production/conformité/rebut.

- Un graphique en ligne pour suivre le taux de conformité dans le temps.

Tableau de Bord

Assemblez les éléments dans un tableau de bord consolidé pour une vue d’ensemble :

- Placez les graphiques et les TCD sur une feuille séparée.

- Utilisez des segments ou des filtres chronologiques pour permettre des analyses dynamiques.

Bonnes Pratiques

- Validation des données : Utilisez la validation des données pour les entrées, comme les raisons du rebut.

- Documentation : Documentez le modèle, notamment les sources de données et les méthodes de calcul.

- Sécurisation : Protégez les cellules de formules pour éviter les modifications accidentelles.

Dans la pratique, vous pouvez adapter ce modèle en fonction de vos besoins spécifiques et de la complexité de votre processus de production ou de service.