Analyse de Risques Machine : Exemples dans Différentes Industries + Modèles Excel

Recommandés

Modèle Excel AMDEC automatisé / Modèle Excel HAZOP avancé et automatisé⬇️

L’analyse de risques machine est un processus fondamental pour garantir la sécurité des opérateurs, protéger les biens matériels et se conformer aux normes réglementaires (telles que ISO 12100 ou ISO 13849). Elle consiste à identifier les dangers, estimer les risques, évaluer leur acceptabilité et définir des mesures de maîtrise appropriées.

I. Pourquoi l’analyse de risques est-elle essentielle ?

- Réduire les accidents et incidents

- Assurer la conformité légale

- Améliorer la productivité

- Renforcer la confiance des utilisateurs et clients

II. Exemples d’Analyse de Risques Machine dans Différentes Industries

1. Industrie Automobile

- Machine : Robot de soudage

- Risque identifié : Collision avec un opérateur lors de la programmation manuelle.

- Mesure corrective : Installation de barrières immatérielles et mode « teach » à vitesse réduite.

- Méthode utilisée : AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité).

2. Industrie Agroalimentaire

- Machine : Remplisseuse automatique de bouteilles.

- Risque identifié : Coupure lors du nettoyage des buses de remplissage.

- Mesure corrective : Système de verrouillage pendant la maintenance (LOTO – Lock Out Tag Out).

- Méthode utilisée : HACCP (Hazard Analysis and Critical Control Points) adapté aux équipements.

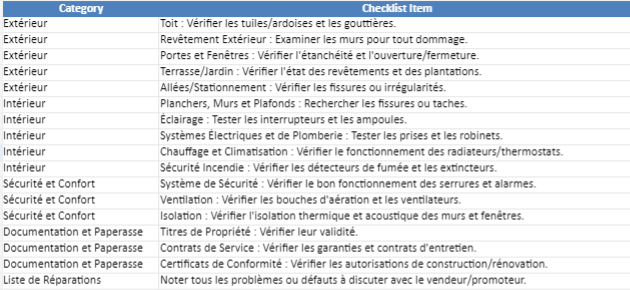

3. Industrie du BTP

- Machine : Grue mobile.

- Risque identifié : Renversement dû à une mauvaise stabilisation.

- Mesure corrective : Détecteurs d’inclinaison et alarmes de surcharge.

- Méthode utilisée : Check-list ISO 45001 + Analyse quantitative de risques (QRA).

4. Industrie Pharmaceutique

- Machine : Ligne de conditionnement sous atmosphère contrôlée.

- Risque identifié : Contamination croisée entre produits.

- Mesure corrective : Cloisonnements physiques, procédures de nettoyage renforcées.

- Méthode utilisée : HAZOP (Hazard and Operability Study).

III. Outils et Méthodes Utilisés pour l’Analyse de Risques Machine

| Outil/Méthode | Description | Utilisation principale |

|---|---|---|

| AMDEC | Identifier modes de défaillance potentiels et leurs effets. | Fiabilité machine, prévention d’incidents. |

| HAZOP | Analyse structurée des dangers et déviations. | Procédés chimiques, industries lourdes. |

| ISO 12100 | Norme cadre pour l’évaluation et la réduction des risques. | Toutes industries. |

| Arbre des causes | Identifier les causes premières d’un incident. | Enquête après incident. |

| Diagramme bow-tie | Visualiser les causes et conséquences d’un risque. | Gestion proactive des risques. |

| Checklist ISO 45001 | Vérification des risques liés à la santé/sécurité au travail. | Systèmes de management SST. |

| Logiciels spécialisés | Exemple : Safexpert, RiskAssessmentTool. | Digitalisation de l’analyse de risques. |

🟡🟣Bien au-delà d’une simple obligation légale, l’analyse des risques machines s’impose aujourd’hui comme un levier stratégique. Elle permet non seulement de renforcer la sécurité sur les sites industriels, mais aussi de réduire les coûts liés aux accidents et d’optimiser les performances opérationnelles. Si les outils numériques offrent désormais la possibilité d’automatiser et de fiabiliser ces démarches, l’expertise humaine reste, elle, irremplaçable pour interpréter les résultats et proposer des mesures de prévention réellement adaptées aux réalités du terrain.

Rappel : Une analyse de risques doit être dynamique et mise à jour régulièrement, surtout après toute modification machine ou accident !

Décomposition de la méthode AMDEC Machine + Formules de Fiabilité

I. Étapes de la Méthode AMDEC Machine

- Sélectionner l’équipement ou le système

Exemple : Machine de découpe laser. - Lister les composants principaux

Exemple : alimentation électrique, tête de découpe, moteurs d’axe X/Y, système de refroidissement. - Identifier les modes de défaillance potentiels pour chaque composant

Exemple :- Alimentation : surtension

- Moteur X : panne moteur

- Refroidisseur : fuite

- Déterminer les effets de chaque défaillance

Exemple :- Arrêt de la machine

- Détérioration de la découpe

- Surchauffe dangereuse

- Évaluer trois critères pour chaque mode de défaillance :

- Gravité (G) : Impact sur la sécurité, la production ou la qualité (note de 1 à 10).

- Occurrence (O) : Probabilité que la défaillance survienne (note de 1 à 10).

- Détectabilité (D) : Capacité à détecter la défaillance avant qu’elle n’impacte (note de 1 à 10).

- Calculer l’Indice de Priorisation du Risque (IPR) : Formule :

IPR = G × O × D - Prioriser les actions correctives

Plus l’IPR est élevé, plus la défaillance doit être corrigée en priorité. - Mettre en place des mesures préventives ou de détection

Exemple : maintenance préventive, capteurs de fuite, alarmes thermiques.

II. Formules de Fiabilité Machine

Pour aller plus loin et mesurer la fiabilité de la machine, on utilise les formules suivantes :

1. Taux de Défaillance (λ)

Décrit la fréquence des défaillances.

Formule :

λ = Nombre de défaillances / Temps total d'observation

où :

- Nombre de défaillances = nombre total de pannes

- Temps total d’observation = nombre total d’heures de fonctionnement

2. MTBF (Mean Time Between Failures)

Temps moyen entre deux défaillances.

Formules :

MTBF = 1 / λ

ou directement :

MTBF = Temps total d'observation / Nombre de défaillances

Exemple :

- 4 défaillances en 2000 heures :

MTBF = 2000 / 4 = 500 heures

3. Fiabilité à un temps donné (R(t))

Probabilité que la machine fonctionne correctement pendant un temps donné.

Formule :

R(t) = e^(-λ × t)

Exemple :

- λ = 0,002 défaillances/heure

- Temps t = 100 heures

R(100) = e^(-0,002 × 100) = e^(-0,2) ≈ 0,818

Donc, 81,8 % de chances que la machine tienne 100 heures sans panne.

4. Taux de Disponibilité (A)

Mesure de la capacité de la machine à être opérationnelle.

Formule :

A = MTBF / (MTBF + MTTR)

où :

- MTTR = Mean Time To Repair (temps moyen de réparation)

Exemple :

- MTBF = 500 heures

- MTTR = 10 heures

A = 500 / (500 + 10) = 500 / 510 ≈ 0,980

Donc une disponibilité de 98 %.

Résumé Schématique

| Élément | Formule | Signification |

|---|---|---|

| IPR | G × O × D | Criticité d’une défaillance |

| MTBF | Temps total / Nombre de défaillances | Fiabilité machine |

| Fiabilité R(t) | e^(-λ × t) | Probabilité de fonctionnement sans panne |

| Disponibilité A | MTBF / (MTBF + MTTR) | Capacité opérationnelle de la machine |

De même, nous présentons ci-après une décomposition complète de la méthode HAZOP (Hazard and Operability Study), largement utilisée pour identifier les déviations dangereuses dans des systèmes industriels complexes, notamment dans les procédés chimiques, pharmaceutiques ou pétroliers.

🔍 Décomposition de la Méthode HAZOP

Identifier de façon systématique les écarts (ou déviations) par rapport aux conditions normales d’un procédé ou d’un système, et évaluer leurs conséquences sur la sécurité, l’environnement ou la production.

🧭 Étapes de la Méthode HAZOP

1. Définir le périmètre de l’étude

- Sélection du système à analyser : unité de production, ligne de traitement, etc.

- Collecte des documents techniques (P&ID, schémas de tuyauterie, procédures).

2. Découper le système en « noeuds »

Un nœud est une section logique du système, souvent autour d’un équipement (pompe, réacteur, vanne…).

3. Appliquer des mots-guides (guide words)

Ces mots déclenchent la recherche de déviations par rapport au fonctionnement attendu :

| Mot-guide | Exemple de déviation |

|---|---|

| NO | Pas de débit |

| MORE | Température trop élevée |

| LESS | Moins de pression |

| AS WELL AS | Contamination, mélange indésirable |

| REVERSE | Inversion de flux |

| OTHER THAN | Produit ou matière inattendue |

4. Identifier les déviations pertinentes

Pour chaque nœud + paramètre (pression, débit, température…), on teste les mots-guides.

Exemple :

- Nœud = pompe P-101

- Paramètre = débit

- Mot-guide = NO → Déviation = pas de débit

5. Analyser les causes et conséquences

Pour chaque déviation :

- Causes possibles (ex. : vanne fermée, filtre bouché…)

- Conséquences (ex. : surpression, arrêt de production, explosion…)

6. Évaluer les mesures de protection existantes

- Soupapes, alarmes, automates, barrières humaines…

7. Recommander des actions

Si le risque est jugé non acceptable → proposer des mesures complémentaires.

🗂 Structure Typique d’un Tableau HAZOP

| Nœud | Paramètre | Mot-guide | Déviation | Cause | Conséquence | Mesure en place | Recommandation | Responsable |

|---|---|---|---|---|---|---|---|---|

| P-101 | Débit | NO | Pas de débit | Pompe arrêtée | Arrêt production | Alerte DCS | Maintenance préventive | Ing. proc. |

⚙ Outils souvent utilisés

- Logiciels : PHAWorks, PHA-Pro, HAZOP Manager

- Support : schémas P&ID, FDS, plans de sécurité

Avantages de la méthode HAZOP

✅ Très rigoureuse et exhaustive

✅ Identifie les risques liés au design ou à l’exploitation

✅ Met en lumière les faiblesses du système de protection

Ci-après des exemples d’analyse de risque machine, chacun appliqué séparément en utilisant d’abord la méthode HAZOP, puis la méthode AMDEC, pour bien montrer la différence d’approche :

🔵 Exemple 1 : Analyse de Risque Machine avec la méthode HAZOP

Machine : Mélangeur industriel de poudres (agroalimentaire)

Contexte : L’équipement mélange différents types de farine dans une cuve.

Application HAZOP :

| Nœud | Paramètre | Mot-Guide | Déviation | Cause | Conséquence | Mesure en Place | Recommandation |

|---|---|---|---|---|---|---|---|

| Mélangeur | Vitesse de rotation | NO | Absence de mouvement | Moteur en panne | Mélange incomplet, perte de lot | Capteur de détection arrêt moteur | Ajouter une alarme de vitesse nulle |

| Mélangeur | Température | MORE | Température trop élevée | Frottement excessif moteur | Dégradation du produit, risque d’incendie | Thermostat, arrêt automatique sur surchauffe | Vérifier régulièrement les roulements |

| Mélangeur | Ingrédients | OTHER THAN | Produit non conforme | Erreur de chargement manuel | Contamination croisée | Contrôle de lot et étiquetage manuel | Implanter un système de scanner code-barres |

🧠 Remarque

La méthode HAZOP explore chaque déviation par rapport à la normale, provoquée par des erreurs, des défaillances, ou des problèmes d’opération.

🟠 Exemple 2 : Analyse de Risque Machine avec la méthode AMDEC

Machine : Presse hydraulique industrielle (automobile)

Contexte : Machine utilisée pour former des pièces métalliques.

Application AMDEC :

| Composant | Mode de Défaillance | Effet | Gravité (G) | Occurrence (O) | Détectabilité (D) | IPR | Action Corrective |

|---|---|---|---|---|---|---|---|

| Vérin hydraulique | Fuite d’huile | Perte de pression, pièce non conforme | 8 | 6 | 3 | 144 | Maintenance préventive renforcée |

| Capteur de pression | Lecture erronée | Mauvais cycle de pressage | 7 | 5 | 4 | 140 | Doubler les capteurs avec redondance |

| Commande électrique | Coupure intempestive | Arrêt inopiné de la presse | 6 | 3 | 5 | 90 | Vérifier et remplacer les câblages usés |

🧠 Remarque

La méthode AMDEC se concentre sur chaque composant, en quantifiant la gravité, la probabilité d’occurrence, et la capacité de détection pour prioriser les actions.

🔔 Synthèse

| Méthode | Focus | Type d’Analyse | Résultat principal |

|---|---|---|---|

| HAZOP | Déviations de fonctionnement | Qualitatif | Identification systématique des écarts dangereux |

| AMDEC | Modes de défaillance par composant | Quantitatif | Priorisation des risques selon IPR |