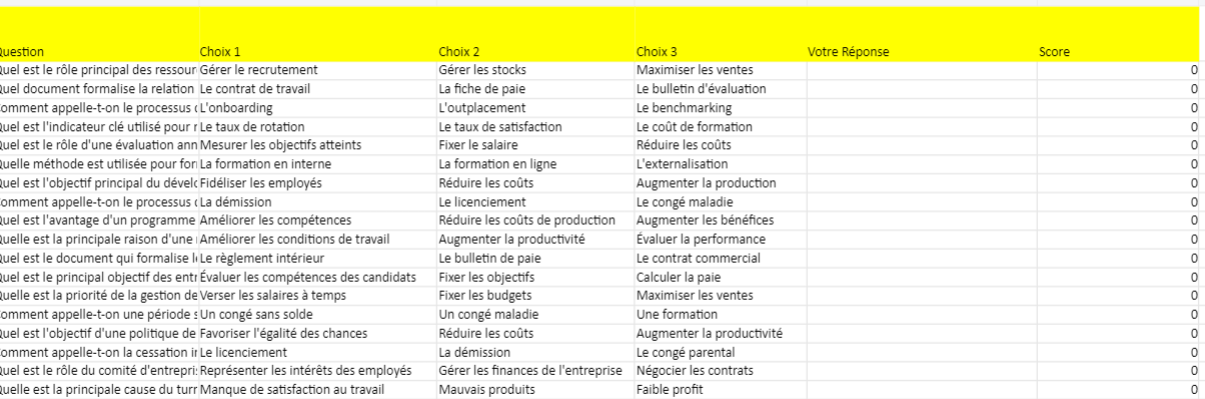

QCM Maintenance : Plan d’Amélioration Continue de la Maintenance

Recommandés

Ce QCM maintenance corrigé permet d’explorer les différentes étapes de la mise en œuvre d’un plan d’amélioration continue de la maintenance à travers des exemples concrets et chiffrés. Les questions mettent en lumière l’importance du suivi des KPI, de l’identification des problèmes à la définition des objectifs, jusqu’à l’évaluation finale des performances du plan d’amélioration.

💡 Dans une entreprise industrielle, l’usure accélérée des équipements, les pannes récurrentes et les coûts croissants de maintenance sont devenus des préoccupations majeures. L’usine X a mis en place un Plan d’Amélioration Continue de la Maintenance (PACM) afin de réduire les pannes de ses équipements rotatifs et d’améliorer la gestion des pièces de rechange. Après une première année d’analyse, des indicateurs comme le MTBF et le MTTR ont été mesurés pour évaluer l’efficacité des actions prises.

QCM Maintenace : Plan d’Amélioration Continue de la Maintenance

Voici un QCM corrigé sur la mise en œuvre d’un Plan d’Amélioration Continue de la Maintenance. Ce questionnaire est structuré autour de situations concrètes, avec des exemples chiffrés de détériorations, et couvre les différentes étapes du plan.

1. Contexte :

Dans une usine de fabrication de composants électroniques, un équipement critique (machine de découpe) connaît une hausse des pannes, passant de 4 pannes/mois à 7 pannes/mois au cours des six derniers mois. Le coût de réparation par panne est en moyenne de 1 500 €.

Question : Quelle étape du plan d’amélioration continue doit être priorisée dans cette situation ?

- A) Définition des objectifs

- B) Identification des problèmes

- C) Suivi des résultats

- D) Évaluation des performances

Réponse : B) Identification des problèmes

Il est essentiel d’identifier la cause de l’augmentation des pannes avant de pouvoir fixer des objectifs et planifier des actions.

2. Contexte :

Une entreprise veut réduire le temps moyen de réparation de ses équipements (MTTR) qui est actuellement de 8 heures par intervention. L’objectif est de réduire ce MTTR à 5 heures dans les 3 prochains mois.

Question : Quel KPI serait le plus pertinent pour suivre les résultats de ce plan d’amélioration continue ?

- A) MTBF (Mean Time Between Failures)

- B) Taux de disponibilité

- C) MTTR (Mean Time To Repair)

- D) Taux d’utilisation de la GMAO

Réponse : C) MTTR (Mean Time To Repair)

Le KPI le plus pertinent pour suivre l’amélioration du temps de réparation est le MTTR, puisqu’il s’agit du temps moyen pour réparer une défaillance.

3. Contexte :

Un équipement de pompage dans une centrale d’épuration souffre de vibrations excessives et d’un désalignement fréquent de ses pièces. L’entreprise a prévu d’installer des capteurs de vibration pour surveiller les anomalies mécaniques.

Question : Quelle est l’étape suivante après l’installation des capteurs dans le cadre du plan d’amélioration ?

- A) Suivi des résultats

- B) Définition des objectifs

- C) Mise en œuvre des actions

- D) Évaluation des performances

Réponse : A) Suivi des résultats

Une fois les capteurs installés, il faut suivre les résultats pour mesurer si l’installation permet de réduire les vibrations et les problèmes de désalignement.

4. Contexte :

Après avoir mis en place un programme de maintenance prédictive basé sur les données de capteurs, une entreprise observe que le nombre de pannes imprévues a diminué de 40% en un an, mais le coût des pièces de rechange a augmenté de 20%.

Question : Quelle action doit être envisagée lors de l’évaluation des performances ?

- A) Augmenter les investissements dans les pièces de rechange

- B) Ajuster le plan d’amélioration pour réduire l’utilisation des pièces

- C) Arrêter la maintenance prédictive pour réduire les coûts

- D) Définir de nouveaux objectifs plus ambitieux

Réponse : B) Ajuster le plan d’amélioration pour réduire l’utilisation des pièces

L’augmentation du coût des pièces de rechange doit être examinée, et le plan ajusté pour trouver un équilibre entre la réduction des pannes et le contrôle des coûts.

5. Contexte :

Dans une usine automobile, les temps d’arrêt de production liés aux pannes d’un robot de soudure sont passés de 12 heures par semaine à 8 heures par semaine après l’installation de capteurs de température. Cependant, les techniciens rapportent que certains composants mécaniques continuent de surchauffer.

Question : Quelle serait l’étape suivante du plan d’amélioration continue ?

- A) Identifier d’autres problèmes potentiels de l’équipement

- B) Augmenter la fréquence des maintenances préventives

- C) Réduire le nombre de capteurs installés

- D) Évaluer les performances globales de l’équipement

Réponse : A) Identifier d’autres problèmes potentiels de l’équipement

Bien que des progrès aient été réalisés, il reste des problèmes à identifier et à corriger, notamment la surchauffe persistante de certains composants.

6. Contexte :

Une entreprise a fixé l’objectif de réduire les pannes de 25% dans les 6 prochains mois. Elle a mis en place un programme de maintenance conditionnelle, mais les pannes n’ont diminué que de 5% après 3 mois.

Question : Quelle action doit être prise lors du suivi des résultats ?

- A) Réévaluer les capteurs utilisés et les données collectées

- B) Arrêter le programme de maintenance conditionnelle

- C) Augmenter la fréquence des maintenances correctives

- D) Fixer de nouveaux objectifs plus faibles

Réponse : A) Réévaluer les capteurs utilisés et les données collectées

Il est important de revoir les capteurs installés et les données collectées pour s’assurer que le programme de maintenance conditionnelle fonctionne correctement.

7. Contexte :

Dans une entreprise de production chimique, un équipement critique montre une dégradation plus rapide que prévu. Le nombre d’heures entre deux pannes est passé de 500 heures à 300 heures en 6 mois, malgré un programme de maintenance préventive.

Question : Quelle serait l’action la plus efficace pour ce type de dégradation rapide ?

- A) Réaliser une analyse vibratoire pour identifier les anomalies cachées

- B) Réduire la charge de travail de l’équipement

- C) Augmenter la fréquence des inspections visuelles

- D) Remplacer l’équipement de manière proactive

Réponse : A) Réaliser une analyse vibratoire pour identifier les anomalies cachées

Une dégradation rapide peut être causée par des problèmes non visibles ; une analyse vibratoire permettrait d’identifier des anomalies mécaniques.

8. Contexte :

Lors de l’analyse des résultats d’un plan d’amélioration, il a été constaté que la disponibilité des équipements est passée de 85% à 93% après la mise en place d’actions correctives. Cependant, le coût de la maintenance a augmenté de 15%.

Question : Que doit-on évaluer lors de la révision du plan ?

- A) La nécessité d’ajuster les actions correctives pour réduire les coûts

- B) L’ajustement des objectifs pour augmenter encore la disponibilité

- C) Réduire le nombre de techniciens en maintenance

- D) Augmenter les investissements dans les pièces de rechange

Réponse : A) La nécessité d’ajuster les actions correctives pour réduire les coûts

Il est important de trouver un équilibre entre l’amélioration de la disponibilité des équipements et la maîtrise des coûts de maintenance.

QCM Corrigé : Mise en Œuvre d’un Plan d’Amélioration Continue de la Maintenance

Voici un questionnaire à choix multiple (QCM) qui vous plonge dans des situations réelles basées sur des cas similaires à celui de l’usine X.

1. Une usine constate que la moyenne du temps entre deux pannes (MTBF) de ses compresseurs est passée de 500 heures à 300 heures en 6 mois. Quelle serait la meilleure action dans le cadre d’un PACM pour résoudre ce problème ?

- A) Remplacer tous les compresseurs

- B) Réviser la maintenance préventive et installer des capteurs de vibration pour détecter les anomalies à l’avance

- C) Augmenter la cadence des opérations de production

- D) Attendre que les équipements se détériorent complètement avant de les remplacer

Réponse : B) Réviser la maintenance préventive et installer des capteurs de vibration pour détecter les anomalies à l’avance

L’installation de capteurs de vibration permet d’anticiper les pannes mécaniques, tandis qu’une révision de la maintenance préventive peut ajuster les intervalles entre les opérations.

2. Dans une usine de production, la maintenance corrective représente 70 % des interventions. Afin d’améliorer ce ratio, l’équipe de maintenance décide de passer à une maintenance plus proactive. Quelle est l’action la plus appropriée ?

- A) Planifier des remplacements systématiques de toutes les pièces tous les 6 mois

- B) Mettre en place un système de maintenance conditionnelle basé sur l’état des équipements et l’utilisation de capteurs de surveillance

- C) Réduire les interventions de maintenance pour limiter les coûts

- D) Recruter plus de techniciens pour augmenter la fréquence des interventions

Réponse : B) Mettre en place un système de maintenance conditionnelle basé sur l’état des équipements et l’utilisation de capteurs de surveillance

La maintenance conditionnelle est basée sur la surveillance en temps réel des équipements, ce qui permet de détecter les anomalies avant qu’elles ne provoquent des pannes graves.

3. Dans une usine, un indicateur clé montre que les pannes imprévues des pompes rotatives ont augmenté de 15 % en un an. Quel type de KPI pourrait être utilisé pour mesurer l’efficacité des actions mises en place après l’analyse ?

- A) MTTR (Mean Time To Repair)

- B) Taux de disponibilité des équipements

- C) Coût des pièces de rechange

- D) Volume de production

Réponse : B) Taux de disponibilité des équipements

Le taux de disponibilité des équipements permet de mesurer l’efficacité des actions de maintenance en s’assurant que les équipements restent opérationnels le plus longtemps possible.

4. L’usine Y observe que les temps de réparation (MTTR) pour les moteurs électriques sont en augmentation. Quelle action d’amélioration continue serait la plus efficace pour résoudre ce problème ?

- A) Prolonger le temps entre les interventions de maintenance préventive

- B) Former les techniciens pour réduire les temps d’intervention et optimiser la gestion des pièces de rechange

- C) Arrêter de surveiller les équipements pendant la production

- D) Remplacer les moteurs plus fréquemment sans surveillance préalable

Réponse : B) Former les techniciens pour réduire les temps d’intervention et optimiser la gestion des pièces de rechange

La formation des techniciens et une meilleure gestion des pièces de rechange peuvent réduire les délais de réparation et les coûts associés.

5. Une société veut réduire les défaillances de ses pompes dues à une cavitation. Après avoir mis en place un PACM, quel type de capteur est recommandé pour éviter ce type de panne ?

- A) Capteur de température

- B) Capteur de débit

- C) Capteur de vibration

- D) Capteur de pression

Réponse : D) Capteur de pression

Les capteurs de pression permettent de détecter les variations soudaines dans le système hydraulique, ce qui permet de prévenir les phénomènes de cavitation.

6. L’usine X veut améliorer l’efficacité de son système de gestion des pièces de rechange. Quelle action d’amélioration continue serait la plus pertinente ?

- A) Réduire les stocks de pièces de rechange au minimum

- B) Mettre en place un système automatisé de réapprovisionnement basé sur le seuil de stock

- C) Ne plus stocker de pièces et commander uniquement en cas de panne

- D) Doubler la quantité de toutes les pièces de rechange

Réponse : B) Mettre en place un système automatisé de réapprovisionnement basé sur le seuil de stock

Un système de réapprovisionnement automatisé permet de s’assurer que les pièces de rechange sont disponibles avant d’épuiser le stock, réduisant ainsi les délais de réparation.

7. Après 6 mois de mise en œuvre d’un PACM, les indicateurs montrent une baisse de 25 % du MTBF pour les équipements critiques. Quelle devrait être la prochaine étape ?

- A) Poursuivre les actions en cours sans analyse

- B) Réaliser un audit de maintenance pour identifier les failles dans le plan d’amélioration et ajuster les actions

- C) Abandonner les actions et retourner à la maintenance réactive

- D) Ignorer les indicateurs et augmenter la production

Réponse : B) Réaliser un audit de maintenance pour identifier les failles dans le plan d’amélioration et ajuster les actions

Un audit permet d’analyser les résultats obtenus, d’ajuster les actions du plan et de corriger les faiblesses éventuelles dans le processus de maintenance.

8. Un technicien rapporte que l’usure des roulements est la principale cause des pannes sur une ligne de production. Quelle action corrective serait la plus adaptée dans un PACM ?

- A) Remplacer les roulements une fois par an

- B) Mettre en place une surveillance continue de l’usure des roulements à l’aide de capteurs de vibration et ajuster la lubrification

- C) Attendre que les roulements se cassent avant de les changer

- D) Réduire la fréquence des interventions sur les roulements

Réponse : B) Mettre en place une surveillance continue de l’usure des roulements à l’aide de capteurs de vibration et ajuster la lubrification

La surveillance en temps réel des roulements permet d’anticiper les problèmes et de planifier des interventions de maintenance au moment optimal.

Ce QCM Maintenance corrigé montre des situations pratiques et des décisions clés dans le cadre de la mise en œuvre d’un Plan d’Amélioration Continue de la Maintenance. En utilisant des indicateurs de performance, en mettant en place des technologies comme la maintenance conditionnelle, et en optimisant la gestion des pièces et des ressources humaines, les entreprises peuvent améliorer significativement leurs processus de maintenance.